末端多官能化溶聚丁苯橡膠、其與白炭黑的復合材料、及其制備方法與流程

本發(fā)明屬于合成橡膠領域,涉及一種適用于白炭黑填充體系的末端多官能化溶聚丁苯橡膠。

背景技術:

1、溶聚丁苯橡膠是丁二烯與苯乙烯通過陰離子活性聚合制得的聚合物,于上個世紀80年代發(fā)展起來。相比于自由基制備的乳聚丁苯橡膠(esbr),溶聚丁苯橡膠(ssbr)由于具有較窄的相對分子質量分布、較大的相對分子質量和優(yōu)異的分子鏈特性,因此具有滯后損失比較低,耐磨性和耐溝紋龜裂性優(yōu)良,濕路面抓著性能、耐熱性能及在高溫下長時間暴露后的耐屈撓性能良好等特點,成為公認的開發(fā)綠色輪胎的重要原材料。

2、目前溶聚丁苯橡膠制備技術已經發(fā)展到第四代,經歷了從線性ssbr、炭黑體系官能化ssbr、集成橡膠和白炭黑體系官能化ssbr等階段,并且國外于上世紀末技術已經發(fā)展到第四代,并成功進行產業(yè)化。國內目前完成了胺基官能化ssbr工業(yè)試驗,主要針對的是炭黑填充體系,在更高性能及更綠色環(huán)保的白炭黑體系下還沒有工業(yè)產品。

3、官能化溶聚丁苯橡膠是指在其聚合物鏈上引入含有n、si、o、sn、p等極性基團,這些基團的引入實現分子極性由疏水性向親水性轉變,從而增大ssbr與極性填料白炭黑的界面相容性,有利于與填料相互作用,從而促進填料在橡膠基體中的分散;同時,因末端與填料作用或本身相互作用降低了橡膠網絡中最終交聯(lián)點與鏈端之間的鏈節(jié)的自由度,使其能有效參與整個交聯(lián)網絡的彈性回復,從而降低了周期性形變中的能量損失,改善了生熱和滾動阻力,提高ssbr硫化膠的綜合使用性能。近年關于ssbr的改性研究較為活躍,主要包括分子鏈末端官能化改性、分子鏈鏈中接枝改性技術、官能化引發(fā)劑3種方式或其組合形式來進行單官能化或多官能化ssbr改性。目前報道ssbr鏈中接枝改性的文獻和專利數量遠不如鏈端改性多,其內容也不詳盡,極性基團價格昂貴,制備難度較大,而國內更是少見。

4、活性陰離子聚合制備端基官能化聚合物主要有2種方法,一是使用能引發(fā)特定單體聚合的官能化引發(fā)劑,聚合結束后可對官能化基團進行處理或者保留,優(yōu)點是可進一步制備雙端多官能化ssbr,合成工藝簡便,合成效率高。缺點在于官能化引發(fā)劑制備難度較大,與非極性溶劑如烷烴類溶解性差;二是采用官能化親電試劑對活性聚合物進行封端,在聚合鏈末端上引入一系列官能化基團,可制備單官能化或多官能化ssbr,工藝簡單易行,成本較低,是制備多官能化ssbr的優(yōu)選方案,缺點在于前期需要進行官能化封端試劑的篩選。

5、[突回惠介,小林直一.共軛二烯(共)聚合橡膠、(共)聚合橡膠的制造方法、橡膠組合物、復合體以及輪胎[p].中國:cn?1274719c],提供了一種含有共扼二烯、或者共扼二烯與芳香族乙烯基化合物的(共)聚合橡膠,其是具有在(共)聚合物鏈上結合的伯氨基和烷氧基甲硅烷基的共扼二烯(共)聚合橡膠,還提供其制造方法、橡膠組合物、復合體及輪胎,所說共扼二烯(共)聚合橡膠具有良好的加工性,同時兼有耐磨耗性、破壞特性、低滯后損耗和抗?jié)窕缘钠胶獾挠糜谛纬善囉幂喬ヌッ妗?/p>

6、[c.肯斯充氣輪胎[p].中國:cn102558631]涉及一種包含至少一種組分的充氣輪胎,所述至少一種組分包含橡膠組合物,所述橡膠組合物包含:70-90phr的被烷氧基硅烷基以及伯胺基和硫醇基中的至少一種官能化的苯乙烯一丁二烯橡膠;10-30phr的至少一種另外的基于二烯的彈性體;60-100phr的沉淀二氧化硅;1-l0phr的聚辛烯;5-25phr的淀粉/增塑劑復合物;和10-20phr的增粘樹脂。

7、上述現有技術涉及的官能化試劑如下所示:

8、

9、這個結構式是含有n和si-or兩種官能團,其中n是用烷基si來保護,這一部分與丁苯活性鏈不反應,是在聚合結束后水解得到nh2;si-or基團,有兩種,要么是si接三個硅氧烷,要么si接2個硅氧烷,另一個是烷基、芳基和烯丙基,也就是說至少有2個硅氧烷,這一部分是與丁苯活性鏈反應,機理是某一個或兩個硅氧烷斷裂,將丁苯活性鏈接到si上,后處理凝聚時剩余的硅氧烷(若有)再不水解。該技術的側重點:官能化后聚合物中完整保留nh2基團,烷氧基予以部分保留,且不再水解,目的在于重點突出nh2與填料之間的相互作用,同時結合保留的部分烷氧基,以此帶給硫化橡膠優(yōu)異的力學性能取向(取向是指官能化不可能使輪胎所有性能均提升,只是在其他性能不明顯降低的情況下使某種或某幾種性能提升)。該技術中含si保護的n-sior化合物來源困難,制備成本較高,無工業(yè)化產品,不適合于進行工業(yè)裝置大規(guī)模的放大,從而制備官能化ssbr工業(yè)產品。

10、cn?110387071?a公開了一種支化型官能化溶聚丁苯橡膠/白炭黑復合材料,以復合材料的質量為100份計,該復合材料含有50-83份的溶聚丁苯橡膠,17-50份的白炭黑,0-5份的助劑;其中,溶聚丁苯橡膠的鏈中含有α-位支化改性的硅氧烷,助劑選自抗氧劑,等。但是該技術采用丁苯聚合物中丁二烯的側鏈(即1,2結構)進行官能化,屬于鏈中官能化;且其是將官能化試劑通過一定的反應與鏈中的不飽和雙鍵接在一起,官能團單一。

11、cn?108997531?a公開了一類含硅氧基團/胺基基團鏈端鏈中多功能化溶聚丁苯橡膠,含硅氧基團/胺基基團鏈端鏈中多功能化溶聚丁苯橡膠是丁二烯、苯乙烯、含硅氧基團/胺基基團單體1,1-二苯基乙烯衍生物三元共聚物,共聚物中含有不少于2個含硅氧基團/胺基基團單體1,1-二苯基乙烯衍生物單元,可以在鏈端也可以在鏈中;含硅氧基團/胺基基團鏈端鏈中多功能化溶聚丁苯橡膠中各組分比例,以三元共聚物總量100%計,其中結合含硅氧基團/胺基基團單體1,1-二苯基乙烯衍生物含量質量百分數范圍為0.5%-10%,結合苯乙烯含量質量百分數范圍為5%-55%,其余為丁二烯;所述的含硅氧基團/胺基基團鏈端鏈中多功能化溶聚丁苯橡膠的數均分子量范圍為5×104-80×104g/mol;所述的含硅氧基團/胺基基團鏈端鏈中多功能化溶聚丁苯橡膠是無規(guī)結構、漸變結構或嵌段結構,含硅氧基團/胺基基團單體1,1-二苯基乙烯衍生物在含硅氧基團/胺基基團鏈端鏈中多功能化溶聚丁苯橡膠鏈中是均勻分布或漸變分布。但是,該技術主要是借助1,1-二苯基乙烯(dpe)與不同官能化試劑反應,以此來得到含有不同官能團的官能化單體,然后在丁苯反應后再加入繼續(xù)反應,以達到含兩個官能團溶聚丁苯橡膠的制備,制備過程較復雜此外,該技術中的官能化試劑需要前期制備,成本較高,且無法進行大規(guī)模的制備,在大規(guī)模的工業(yè)裝置上應用的可能性較低,僅限于實驗室研究,該技術中采用的官能化試劑制備效率太低,分離太難。

12、cn?109880198?a公開了一種轎車用綠色輪胎胎面膠,該膠料采用反式-1,4-丁二烯-異戊二烯共聚橡膠tbir、溶聚丁苯橡膠ssbr和順丁橡膠br作為基礎膠,ssbr/br/tbir混煉膠配方按重量份計由以下組份組成:溶聚丁苯橡膠ssbr?40-90份;順丁橡膠br?5-30份;反式-1,4-丁二烯-異戊二烯共聚橡膠tbir?5-30份;環(huán)保芳烴油0-34份;炭黑0-105份;白炭黑0-105份;白炭黑分散劑0-5份;硅烷偶聯(lián)劑0-15份;促進劑0.3-5份;硫黃0.2-3份;氧化鋅1-4.5份;硬脂酸1-9份;石蠟0-9份;防老劑1-3份。但是,該技術主要用自制的反式丁戊橡膠與購買的硅氧烷官能化ssbr共混經過硫化制備硫化膠,重點在于自制的反式丁戊橡膠的結構調控和加工工藝。硅氧烷官能化ssbr是丁苯末端接入含有硅氧烷的試劑制備得到的,屬于單官能團聚合物。

13、cn?108084345?a公開了一種雙官能化丁苯聚合物,該丁苯聚合物的通式為:(ampr1)xsi(or2)y,其中am為芳香胺基,r1、r2為具有1-10個碳原子的烷基,r3為具有1-10個碳原子的烷基或芳基,p為丁二烯與苯乙烯的共聚物,x=1-3,y=1-3,z=0-2,x+y+z=4。但是,該技術是通過引入的官能團與填料(炭黑/白炭黑)相互作用,來提升硫化膠性能,官能化前后以線型結構為主,分子量和分子結構基本不發(fā)生變化,且由于官能化引發(fā)劑的限制和后處理過程機制不明確,因而僅停留在實驗室階段,尚未用于工業(yè)化生產。

14、cn?106008864?a公開了一種負離子技術合成高封端效率的端基官能化橡膠的方法。首先,該方法在烴類溶劑中,極性有機化合物作調節(jié)劑、有機鋰作引發(fā)劑,引發(fā)共軛二烯烴或和單乙烯基芳烴進行負離子聚合反應生成活性聚合物,其次,將活性聚合物與二苯基乙烯類蓋帽劑反應得到蓋帽活性聚合物,第三,將蓋帽活性聚合物與新型含硅氧烷基的芳香亞胺封端劑進行封端反應,制備硅烷氧基-胺基為端基的官能化橡膠,最后,采用所合成的端基官能化橡膠與增強劑、硫化劑、促進劑等配合劑混煉制備橡膠復合材料,并經硫化得到具有低滾動阻力、高抗?jié)窕刃阅艿南鹉z復合材料。但是,該技術在于先進性丁苯聚合物制備,隨后與二苯基乙烯類蓋帽劑反應得到蓋帽活性聚合物,產物再與官能化試劑進行封端反應,制備官能化橡膠,官能化前后以線型結構為主,分子量和分子結構基本不發(fā)生變化。

15、cn?114867778?a公開了一種橡膠組合物,其包括橡膠組分、炭黑、和二氧化硅,其中所述二氧化硅的ctab吸附比表面積為250m2/g以上;所述二氧化硅的通過圓盤離心粒度分析測量的聚集體形態(tài)的直徑(dcps)和一次粒徑(di)滿足:700≥dcps3/di3≥300;所述橡膠組分包含選自天然橡膠和聚異戊二烯橡膠中的至少一種,以及選自改性丁二烯橡膠和改性苯乙烯丁二烯橡膠中的至少一種;所述炭黑的質量含量相對于所述炭黑和所述二氧化硅的總質量含量的比例為70%以上;并且所述選自改性丁二烯橡膠和改性苯乙烯丁二烯橡膠中的至少一種通過選自由以下的由式(iv)表示的烴氧基硅烷化合物、由式(v)表示的烴氧基硅烷化合物、由式(iii)表示的烴氧基硅烷化合物、由式(vi)表示的偶聯(lián)劑、由式(vii)表示的偶聯(lián)劑、由式(viii)表示的氨基鋰、和乙烯基吡啶組成的組中的至少一種進行了改性。但是,該技術一方面涉及ssbr的改性試劑,另一方面進行填料二氧化硅的改性和工藝說明。其中官能化試劑也是涉及到n和si-or這兩種官能團。

16、傳統(tǒng)的末端單官能化方式如圖2所示,其通過在末端引入官能團,但往往是單官能團,數量及種類受限,最終導致官能化產品性能并無質的提升。傳統(tǒng)的雙管能化方式如圖3所示,其借助官能化引發(fā)劑,來制備單端具有官能團的ssbr,然后再結合末端引入官能團,試圖通過雙端都接入來實現雙(多)官能化ssbr,但此方式官能化引發(fā)劑制備困難,溶解性及穩(wěn)定性差,而且流程復雜,不太適用于工業(yè)化裝置,經濟性較差。

17、現有技術的官能化ssbr性能參差不齊,另外其對白炭黑體系效果也并不明顯。因此,實有必要提供一種末端多官能團改性的溶聚丁苯橡膠。

技術實現思路

1、本發(fā)明擬解決的技術問題是通過末端接枝法在溶聚丁苯橡膠鏈端一步引入極性官能團來制備官能化溶聚丁苯橡膠,極性官能團的引入實現分子極性由疏水性向親水性轉變,從而增大ssbr與白炭黑的界面相容性,可有效地改善溶聚丁苯橡膠在填料中的分散性,提高ssbr硫化膠的綜合力學性能,應用于高性能綠色輪胎及新能源車輪胎領域。

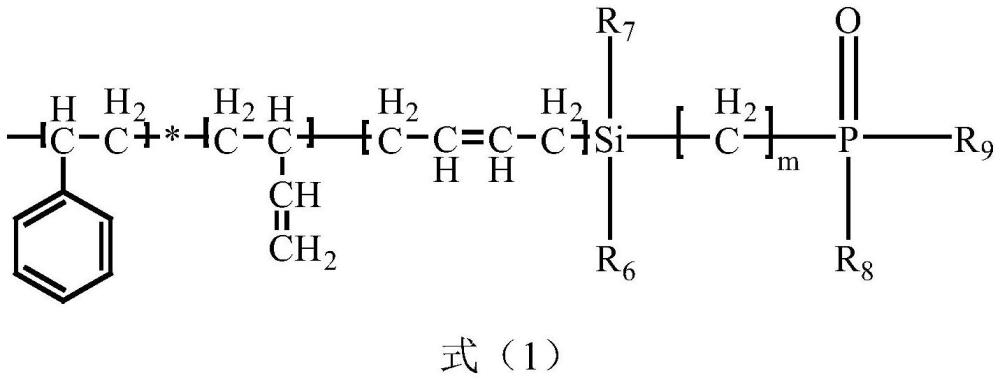

2、為達上述目的,本發(fā)明提供一種末端多官能團改性的溶聚丁苯橡膠,

3、所述末端多官能團改性的溶聚丁苯橡膠的結構如下式(1)所示:

4、

5、其中,r6、r7相同或不同,各自獨立地選自羥基、烷基或烷氧基;r8、r9相同或不同,各自獨立地選自苯環(huán)、活潑氫、羥基或烷氧基;m為烷基的數量,為1-3的數。

6、本發(fā)明的末端多官能團改性的溶聚丁苯橡膠,優(yōu)選地,r6,r7相同或不同,各自獨立地選自羥基、ch3、ch2ch3、ch2ch2ch3、och3、och2ch3、och2ch2ch3的一種;r8、r9相同或不同,各自獨立地選自苯基、活潑氫、羥基、och3或och2ch3中的一種;m為2-3的數。

7、本發(fā)明的末端多官能團改性的溶聚丁苯橡膠,所述溶聚丁苯橡膠為溶液聚合苯乙烯、丁二烯無規(guī)共聚物,苯乙烯和丁二烯兩種單體單元在聚合物主鏈上呈現無規(guī)分布;所述共聚物的分子量為5000-500000,苯乙烯含量為10wt%-40wt%,丁二烯單元的乙烯基含量為20wt%-70wt%,所述聚合物中官能團的含量為溶聚丁苯橡膠重量的0.1wt%-5wt%。

8、本發(fā)明的末端多官能團改性的溶聚丁苯橡膠,優(yōu)選地,所述共聚物的分子量為100000-200000。

9、本發(fā)明還提供一種末端多官能團改性的溶聚丁苯橡膠與白炭黑形成的復合材料。

10、本發(fā)明再提供一種末端多官能團改性的溶聚丁苯橡膠的制備方法,該制備方法包括以下步驟:

11、(1)將溶劑、苯乙烯、丁二烯、活化劑依次加入反應器,升溫,加入引發(fā)劑,引發(fā)聚合反應,得到ssbr無規(guī)鏈段;

12、(2)加入官能化封端試劑,反應得到末端多官能團改性的溶聚丁苯橡膠;

13、其中,所述官能化封端試劑的結構如下式(2)所示:

14、

15、其中,r5為烷基;r6、r7相同或不同,各自獨立地選自羥基、烷基或烷氧基;r8、r9相同或不同,各自獨立地選自苯基、活潑氫、羥基或烷氧基;m為烷基的數量,為1-3的數。

16、本發(fā)明的末端多官能團改性的溶聚丁苯橡膠的制備方法,r6,r7相同或不同,各自獨立地選自羥基、ch3、ch2ch3、ch2ch2ch3、och3、och2ch3、och2ch2ch3的一種;r8、r9相同或不同,各自獨立地選自苯基、活潑氫、羥基、och3或och2ch3中的一種;m為2-3的數。

17、本發(fā)明的末端多官能團改性的溶聚丁苯橡膠的制備方法,在步驟(1)和步驟(2)之間還包括步驟(2-1),所述步驟(2-1)在步驟(2)之前進行,包括:加入丁二烯繼續(xù)反應,得到末端為聚丁二烯鏈段的ssbr。

18、本發(fā)明的末端多官能團改性的溶聚丁苯橡膠的制備方法,所述步驟(2-1)的反應溫度為40℃-100℃,壓力為0.1mpa-0.60mpa,時間為10min-30min。

19、本發(fā)明的末端多官能團改性的溶聚丁苯橡膠的制備方法,所述聚合反應在無氧、無水、惰性氣體環(huán)境中進行,屬于溶液聚合。

20、本發(fā)明的末端多官能團改性的溶聚丁苯橡膠的制備方法,所述溶劑包括芳烴、脂肪族烷烴、環(huán)烷烴中的至少一種。

21、優(yōu)選地,所述芳烴包括苯、甲苯、乙苯中的至少一種。

22、優(yōu)選地,所述脂肪族烷烴包括戊烷、己烷、庚烷、辛烷中的至少一種。

23、優(yōu)選地,所述環(huán)烷烴包括環(huán)戊烷、環(huán)己烷中的至少一種。

24、本發(fā)明的末端多官能團改性的溶聚丁苯橡膠的制備方法,所述溶劑的加入量為苯乙烯和丁二烯總單體重量的300wt%-1000wt%。

25、本發(fā)明的末端多官能團改性的溶聚丁苯橡膠的制備方法,所述引發(fā)劑為正丁基鋰、仲丁基鋰、叔丁基鋰、己基鋰中的至少一種。

26、本發(fā)明的末端多官能團改性的溶聚丁苯橡膠的制備方法,所述引發(fā)劑的用量為0.2-3mmol每100克總單體,優(yōu)選正丁基鋰。

27、本發(fā)明的末端多官能團改性的溶聚丁苯橡膠的制備方法,所述活化劑為由有一定極性的含氮、氧等雜環(huán)有機化合物,選自四氫呋喃、乙基四氫糠醚、四甲基二乙烯基二胺、四氫呋喃甲醇、二乙二醇二甲醚(2g)中的至少一種。

28、引發(fā)劑的用量根據單體含量及ssbr鏈段的分子量決定,活化劑的用量由活化劑的種類(極性強弱)及側基含量來決定,主要調節(jié)聚合反應中兩種單體的競聚率及丁二烯的微觀結構,保證丁二烯與苯乙烯為無規(guī)共聚。

29、本發(fā)明的末端多官能團改性的溶聚丁苯橡膠的制備方法,所述活化劑的加入量為引發(fā)劑的20wt%-2000wt%。

30、活化劑能夠調節(jié)丁二烯的乙烯基含量,調節(jié)苯乙烯與丁二烯的競聚率,使二者無規(guī)共聚,同時能使烷基鋰引發(fā)劑產生極化或溶劑化效應,降低其締合度,提高引發(fā)劑如正丁基鋰的引發(fā)反應速度。本發(fā)明并不特別限制活化劑的來源,其可以采用市售商品或通過本領域的常規(guī)方法制備得到。

31、本發(fā)明的末端多官能團改性的溶聚丁苯橡膠的制備方法,步驟(1)中,所述聚合反應的溫度為40℃-100℃,壓力為0.1mpa-0.60mpa,時間為30min-90min。

32、本發(fā)明的末端多官能團改性的溶聚丁苯橡膠的制備方法,步驟(2)中,所述反應的溫度為40℃-100℃,時間為10min-30min。

33、本發(fā)明的末端多官能團改性的溶聚丁苯橡膠的制備方法,所述官能化封端試劑可以一次全部加入,也可以分二次至三次加入。

34、在一實施例中,所述末端多官能團改性的溶聚丁苯橡膠制備完成后,還可添加抗氧劑改善其耐老化性能,具體地,可以采用以下方法:將末端多官能團改性的溶聚丁苯橡膠制備完成后得到的聚合物溶液在聚合結束后轉移至化學處理釜,加入抗氧劑,然后將聚合物從溶液中分離,得到改性后的雙端多官能化溶聚丁苯橡膠。所述抗氧劑例如但不限于為1520l、1076、1010、264、tnpp、三異丙醇胺中的一種或多種進行復配,所述抗氧劑的加入量為0.5wt%-5wt%,最好為0.5wt%-2wt%。所述聚合物從溶液中的分離可采用傳統(tǒng)的汽提凝聚方法,也可用脫揮型螺桿擠出機。

35、詳細來說,本發(fā)明的末端多官能團改性的溶聚丁苯橡膠的制備方法可以采用如下兩種方法進行:

36、方法一:在抽真空并用氬氣置換的聚合釜中,依次加入溶劑、苯乙烯、丁二烯、活化劑,開啟熱水循環(huán),當聚合體系達到既定溫度時,停止熱水循環(huán),加入引發(fā)劑,引發(fā)聚合反應一定時間,形成ssbr無規(guī)鏈段。反應溫度為40℃-100℃,反應壓力為0.1mpa-0.60mpa,反應時間為30min-90min,此時單體轉化率達到100%。引發(fā)劑用量根據單體含量及ssbr鏈段的分子量決定,活化劑的用量由活化劑的種類(極性強弱)及側基含量來決定,主要調節(jié)聚合反應中兩種單體的競聚率及丁二烯的微觀結構,保證丁二烯與苯乙烯為無規(guī)共聚。ssbr鏈段中結合苯乙烯含量為10wt%-40wt%,丁二烯單元的乙烯基含量在20wt%-70wt%。然后加入官能化封端試劑,維持反應溫度40℃-100℃,反應10min-30min,形成多官能化ssbr。

37、本發(fā)明涉及的si-or至少有1個硅氧烷,剩余的2個可以是硅氧烷,也可以是烷基、芳基和烯丙基。丁苯活性鏈優(yōu)先與si-or發(fā)生反應,機理是根據取代基團和用量不同,某一個或多個硅氧烷斷裂,將丁苯活性鏈接到si上,形成了單倍體或多倍體。此時聚合物分子量增加,分子鏈變長。反應結束后,凝聚后處理過程中殘留的硅氧烷會部分水解生成硅羥基。官能化后的聚合物中可能含有si-or,si-oh等官能基團,多種官能團與填料之間能夠發(fā)揮相互協(xié)同作用,以此帶給硫化膠相對齊全而又優(yōu)異的力學性能取向。本發(fā)明涉及的官能化化合物不僅通過一步法可以實現多官能化ssbr的制備,性能優(yōu)異,而且現有工業(yè)產品,成本較低,適合于進行工業(yè)化放大,來制備高性能綠色輪胎胎面。

38、方法二:與方法一不同之處在于,在方法一形成ssbr無規(guī)鏈段以后,在聚合釜中加入少量丁二烯繼續(xù)反應一段時間,先得到末端為聚丁二烯鏈段的ssbr。此段聚合反應溫度為40℃-100℃,反應壓力為0.1mpa-0.60mpa,反應時間為10min-30min,然后再加入官能化封端試劑,維持反應溫度40℃-100℃,反應10min-30min,得到多官能化ssbr。

39、本發(fā)明的思路在于采用封端法選用一種同時含有多種官能團的官能化封端劑制備末端多官能團改性的溶聚丁苯橡膠,方法簡單易行。本發(fā)明由苯乙烯和丁二烯在引發(fā)劑引發(fā)后,當轉化率達到95%以后,使用多官能化封端試劑反應封端,制備得到末端雙官能團改性的溶聚丁苯橡膠。

40、本發(fā)明的方法簡單易行,無需利用官能化引發(fā)劑來使雙端均官能化來達到多官能化的繁瑣流程,條件溫和,能夠適應現有的陰離子溶液聚合裝置,也可滿足于新建陰離子溶液聚合裝置。采用本發(fā)明的末端多官能團改性的溶聚丁苯橡膠制備的硫化膠可以提高溶聚丁苯橡膠的耐磨性和抗?jié)窕阅埽档蜐L動阻力。

41、本發(fā)明與傳統(tǒng)多官能化理念(如圖2和3所示)和實現方式不同,本發(fā)明的理念如圖4所示,通過在聚合物末端引入開發(fā)的含有多種官能團的官能化試劑,來制備多官能化溶聚丁苯橡膠,工藝流程簡單易行,節(jié)省成本與時間,有利于工業(yè)化裝置間歇或者連續(xù)生產。

42、本發(fā)明的末端多官能團改性的溶聚丁苯橡膠在末端引入含有多官能團的官能化封端基團后,官能團的種類和數量都有質的提升,可以真正意義上實現增強溶聚丁苯橡膠的極性,從而增強溶聚丁苯橡膠與填料的作用力,進一步有效促進填料在溶聚丁苯橡膠中的分散,采用本發(fā)明的末端多官能團改性的溶聚丁苯橡膠與填料形成的復合材料開發(fā)出的高性能輪胎,具有低滾動阻力、低燃油消耗、出色操縱穩(wěn)定性、更短制動距離、更好耐磨性、可多次翻新等特性,與傳統(tǒng)輪胎相比,凸顯了環(huán)保、節(jié)能、安全、新工藝、新材料等多方面的優(yōu)勢。

- 還沒有人留言評論。精彩留言會獲得點贊!