一種微通道反應(yīng)器合成高純無(wú)味陽(yáng)離子醚化劑的方法與流程

本發(fā)明涉及陽(yáng)離子醚化劑制備,尤其涉及一種采用微通道反應(yīng)器合成高純無(wú)味陽(yáng)離子醚化劑的方法。

背景技術(shù):

1、陽(yáng)離子醚化劑廣泛應(yīng)用于精細(xì)化工領(lǐng)域,是一種多功能化工產(chǎn)品。市售產(chǎn)品分為兩種,一種為固體,另一種為水溶液。其中水溶液為無(wú)色透明液體,常溫下多為含量69%的水溶液,該產(chǎn)品在堿性條件下可迅速轉(zhuǎn)化為反應(yīng)活性高的環(huán)氧化結(jié)構(gòu),從而易于和含有活潑氫的化合物發(fā)生化學(xué)反應(yīng)而得到含有季銨基的多功能化學(xué)品。

2、陽(yáng)離子醚化劑廣泛應(yīng)用于造紙工業(yè)、日用化學(xué)工業(yè)、石油工業(yè)、水處理工業(yè)等領(lǐng)域。該產(chǎn)品用于陽(yáng)離子淀粉的醚化劑,陽(yáng)離子多聚糖,改性瓜爾膠等。用于制備陽(yáng)離子淀粉、陽(yáng)離子型聚丙烯酰胺、電鍍添加劑、紡織印染助劑、抗靜電劑及造紙助劑等,還可以用作陽(yáng)離子表面活性劑、水處理絮凝劑、紡織、導(dǎo)電涂料、電鍍、化妝品等行業(yè)。

3、現(xiàn)有技術(shù)中,中國(guó)專利cn107353213a、cn107349869a、cn205556516u等均以釜式反應(yīng)器合成,經(jīng)過(guò)制備三甲胺鹽酸鹽、環(huán)氧氯丙烷低溫滴加、常溫反應(yīng)、產(chǎn)品精制等一系列工藝步驟。雖然工藝成熟,但產(chǎn)品存在氨味較大的缺陷,無(wú)法擴(kuò)大產(chǎn)品應(yīng)用范圍。

4、因此,開發(fā)一種高純無(wú)味陽(yáng)離子醚化劑的合成方法,進(jìn)一步提高產(chǎn)品品質(zhì),成為擴(kuò)大產(chǎn)品應(yīng)用規(guī)模,增強(qiáng)產(chǎn)品競(jìng)爭(zhēng)力,提高生產(chǎn)效益,擴(kuò)大市場(chǎng)份額的強(qiáng)有力手段。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明需要解決的技術(shù)問(wèn)題是提供一種微通道反應(yīng)器合成高純無(wú)味陽(yáng)離子醚化劑的方法,實(shí)現(xiàn)連續(xù)高效地合成反應(yīng),縮短反應(yīng)時(shí)間,提高反應(yīng)收率和產(chǎn)品純度,改善工作環(huán)境,節(jié)約生產(chǎn)成本,從而解決現(xiàn)有技術(shù)存在的上述技術(shù)問(wèn)題。

2、本發(fā)明是采用如下技術(shù)方案實(shí)現(xiàn)的:

3、一種微通道反應(yīng)器合成高純無(wú)味陽(yáng)離子醚化劑的方法,包括如下步驟:三甲胺和鹽酸通過(guò)在微通道反應(yīng)器的反應(yīng)模塊1內(nèi)反應(yīng)得到中間體三甲胺鹽酸鹽,所述中間體通過(guò)反應(yīng)模塊1的出料口連接反應(yīng)模塊2的進(jìn)料口,使中間體與環(huán)氧氯丙烷在酸性催化劑條件下在反應(yīng)模塊2中反應(yīng)得到陽(yáng)離子醚化劑粗產(chǎn)品,經(jīng)后處理得到所述高純無(wú)味陽(yáng)離子醚化劑。

4、作為優(yōu)選的技術(shù)方案,上述合成方法具體包括如下步驟:

5、s1、通過(guò)氣體流量計(jì)和計(jì)量泵分別將三甲胺和鹽酸同時(shí)泵入微通道反應(yīng)器的反應(yīng)模塊1中;

6、s2、反應(yīng)模塊1內(nèi),調(diào)節(jié)ph值在7-10,通過(guò)溫控系統(tǒng)調(diào)節(jié)反應(yīng)溫度在10-70℃,停留時(shí)間0.5-2.0min;

7、s3、將反應(yīng)模塊1中生成的三甲胺鹽酸鹽泵入反應(yīng)模塊2中,同時(shí)分別通過(guò)計(jì)量泵將環(huán)氧氯丙烷和酸性催化劑泵入反應(yīng)模塊2中;

8、s4、反應(yīng)模塊2內(nèi),通過(guò)溫控系統(tǒng)調(diào)節(jié)反應(yīng)溫度在5-50℃,反應(yīng)停留時(shí)間為0.5-3min;

9、s5、將反應(yīng)模塊2合成的陽(yáng)離子醚化劑粗產(chǎn)品導(dǎo)入調(diào)整裝置中,加ph調(diào)節(jié)劑消除游離三甲胺的同時(shí)調(diào)整ph值,精餾提純,得到所述高純無(wú)味陽(yáng)離子醚化劑。

10、步驟s2中,通過(guò)調(diào)整原料配比使物料具備合適的ph值,優(yōu)選的ph值在7.5-9之間。優(yōu)選的反應(yīng)溫度為10-50℃。

11、進(jìn)一步的,三甲胺鹽酸鹽與環(huán)氧氯丙烷的摩爾比為1:0.95-1.1。優(yōu)選的摩爾比為三甲胺鹽酸鹽:環(huán)氧氯丙烷=1:1-1.05。

12、微通道反應(yīng)器內(nèi)部的微結(jié)構(gòu)使得反應(yīng)器具有極大的比表面積,可達(dá)攪拌釜比表面積的幾百倍甚至上千倍,使其具有極好的傳熱和傳質(zhì)能力,可以實(shí)現(xiàn)物料的瞬間均勻混合和高效的傳熱,因此許多在常規(guī)反應(yīng)器中無(wú)法實(shí)現(xiàn)的反應(yīng)都可以微反應(yīng)器中實(shí)現(xiàn)。發(fā)明人研究發(fā)現(xiàn),采用兩步法在微通道反應(yīng)器中合成陽(yáng)離子醚化劑,即第一步在微通道反應(yīng)器內(nèi)將三甲胺和鹽酸混合反應(yīng)獲得三甲胺鹽酸鹽,第二步在酸催化劑作用下將三甲胺鹽酸鹽和環(huán)氧氯丙烷反應(yīng)制得陽(yáng)離子醚化劑,意外地能夠極大降低無(wú)機(jī)雜質(zhì)含量。發(fā)明人基于上述發(fā)現(xiàn),完成本發(fā)明。

13、所述酸性催化劑選自稀鹽酸、稀硫酸、稀硝酸中的至少一種;所述酸性催化劑的加入量為三甲胺鹽酸鹽與環(huán)氧氯丙烷總質(zhì)量的0.7-1.5%。

14、所述ph調(diào)節(jié)劑沒(méi)有特別限定,可以采用本領(lǐng)域常用的、且不會(huì)影響醚化效果的各類有機(jī)酸、無(wú)機(jī)酸。例如但不限于鹽酸、硼酸、檸檬酸。

15、所述微通道反應(yīng)器的材質(zhì)為石英玻璃、高硼硅玻璃、碳化硅或rptfe。

16、所述微通道反應(yīng)器的管道內(nèi)徑為10μm-200μm。

17、相比傳統(tǒng)化工設(shè)備,微通道反應(yīng)器具有極大的比表面積,流體與器壁間有充分的接觸面積,故而換熱效率及反應(yīng)速率均有顯著提高。

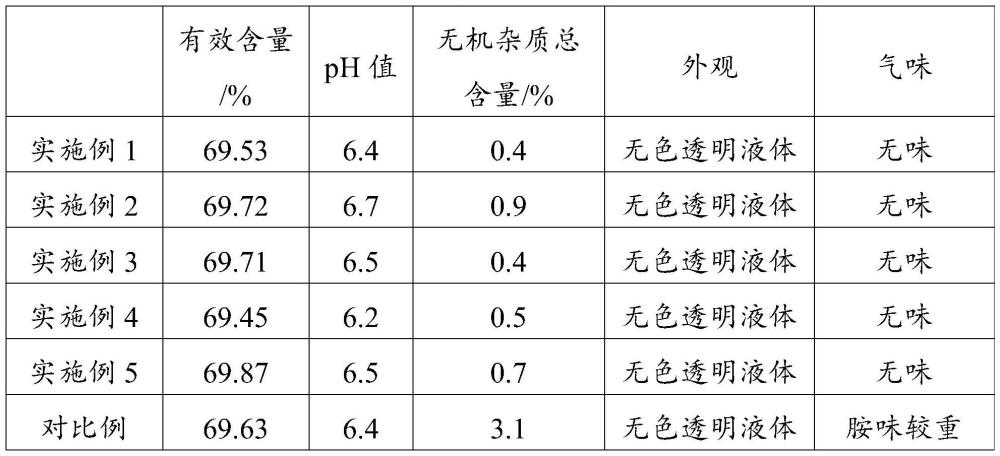

18、本發(fā)明與傳統(tǒng)的釜式工藝相比,通過(guò)采用微通道反應(yīng)器及加入ph調(diào)節(jié)劑提高反應(yīng)收率的同時(shí)消除游離三甲胺合成高品質(zhì)無(wú)味陽(yáng)離子醚化劑,節(jié)約生產(chǎn)成本,減少副產(chǎn)物、工業(yè)廢水的生成;微通道反應(yīng)器可智能遠(yuǎn)程控制,反應(yīng)過(guò)程密封性好,減少投料過(guò)程中原料逸散造成的環(huán)境污染;本發(fā)明方法生產(chǎn)的產(chǎn)品純度大于99%,反應(yīng)收率大于99%,與傳統(tǒng)工藝相比,具有高轉(zhuǎn)化率、低能耗等優(yōu)點(diǎn)。

技術(shù)特征:

1.一種微通道反應(yīng)器合成高純無(wú)味陽(yáng)離子醚化劑的方法,其特征在于,包括如下步驟:三甲胺和鹽酸通過(guò)在微通道反應(yīng)器的反應(yīng)模塊1內(nèi)反應(yīng)得到中間體三甲胺鹽酸鹽,所述中間體通過(guò)反應(yīng)模塊1的出料口連接反應(yīng)模塊2的進(jìn)料口,使中間體與環(huán)氧氯丙烷在酸性催化劑條件下在反應(yīng)模塊2中反應(yīng)得到陽(yáng)離子醚化劑粗產(chǎn)品,經(jīng)后處理得到所述高純無(wú)味陽(yáng)離子醚化劑。

2.如權(quán)利要求1所述的方法,其特征在于,具體包括如下步驟:

3.如權(quán)利要求1所述的方法,其特征在于,步驟s2中,通過(guò)調(diào)整原料配比使物料的ph值在7.5-9之間;反應(yīng)溫度為10-50℃。

4.如權(quán)利要求1所述的方法,其特征在于,三甲胺鹽酸鹽與環(huán)氧氯丙烷的摩爾比為1:1-1.05。

5.如權(quán)利要求1所述的方法,其特征在于,三甲胺鹽酸鹽與環(huán)氧氯丙烷的摩爾比為1:0.95-1.1。

6.如權(quán)利要求1所述的方法,其特征在于,所述酸性催化劑選自稀鹽酸、稀硫酸、稀硝酸中的至少一種,其加入量為三甲胺鹽酸鹽與環(huán)氧氯丙烷總質(zhì)量的0.7-1.5%。

7.如權(quán)利要求1所述的方法,其特征在于,所述ph調(diào)節(jié)劑選自鹽酸、硼酸或檸檬酸的至少一種。

8.如權(quán)利要求1所述的方法,其特征在于,所述微通道反應(yīng)器的材質(zhì)為石英玻璃、高硼硅玻璃、碳化硅或rptfe。

9.如權(quán)利要求1所述的方法,其特征在于,所述微通道反應(yīng)器的管道內(nèi)徑為10μm-200μm。

技術(shù)總結(jié)

本發(fā)明提供了一種微通道反應(yīng)器合成高純無(wú)味陽(yáng)離子醚化劑的方法,包括如下步驟:三甲胺和鹽酸通過(guò)在微通道反應(yīng)器的反應(yīng)模塊1內(nèi)反應(yīng)得到中間體三甲胺鹽酸鹽,所述中間體通過(guò)反應(yīng)模塊1的出料口連接反應(yīng)模塊2的進(jìn)料口,使中間體與環(huán)氧氯丙烷在酸性催化劑條件下在反應(yīng)模塊2中反應(yīng)得到陽(yáng)離子醚化劑粗產(chǎn)品,經(jīng)后處理得到所述高純無(wú)味陽(yáng)離子醚化劑。本發(fā)明通過(guò)采用微通道反應(yīng)器及加入pH調(diào)節(jié)劑提高反應(yīng)收率的同時(shí)消除游離三甲胺合成高品質(zhì)無(wú)味陽(yáng)離子醚化劑,節(jié)約生產(chǎn)成本,減少副產(chǎn)物、工業(yè)廢水的生成,與傳統(tǒng)工藝相比,具有高轉(zhuǎn)化率、低能耗等優(yōu)點(diǎn)。

技術(shù)研發(fā)人員:施曉旦,趙錫亮,尹東華

受保護(hù)的技術(shù)使用者:上海東升新材料有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒(méi)有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!