一種NMP的分離提純工藝的制作方法

本發明屬于有機物純化,涉及一種nmp的分離提純工藝。

背景技術:

1、n-甲基吡咯烷酮(nmp)是一種常用的極性非質子溶劑,在化學工業、電子工業等方面具有廣泛的應用價值。近年來,隨著電子工業的快速發展,尤其是鋰電池和半導體產業產能的高速擴張,使得高純度nmp的需求越發旺盛,同樣,這些行業也對高純度nmp提出了更多的性能需求,如極低含水量、極低金屬離子含量和極低有機雜質含量等。nmp的提純工藝作為nmp生產制造過程中的重要一環,近年來也取得了諸多技術進展。

2、在電子工業領域內,nmp的應用范圍極廣,在諸如電子元件清洗、光刻膠涂布、半導體刻蝕、薄膜沉積和電池制造等領域都被大量應用,不同工藝類型產生的廢棄nmp的成分區別較大,難以通過單一工藝進行高效處理。因此,電子工業廢棄nmp的回收工藝需要對不同雜質類型進行針對設計,并同時優化回收處理工藝、提高回收效率。

3、目前,現有nmp回收工藝不能有效處理不同工業類型產生的nmp廢液仍然是行業面臨的重要難題。

4、為此,提出一種nmp的分離提純工藝。

技術實現思路

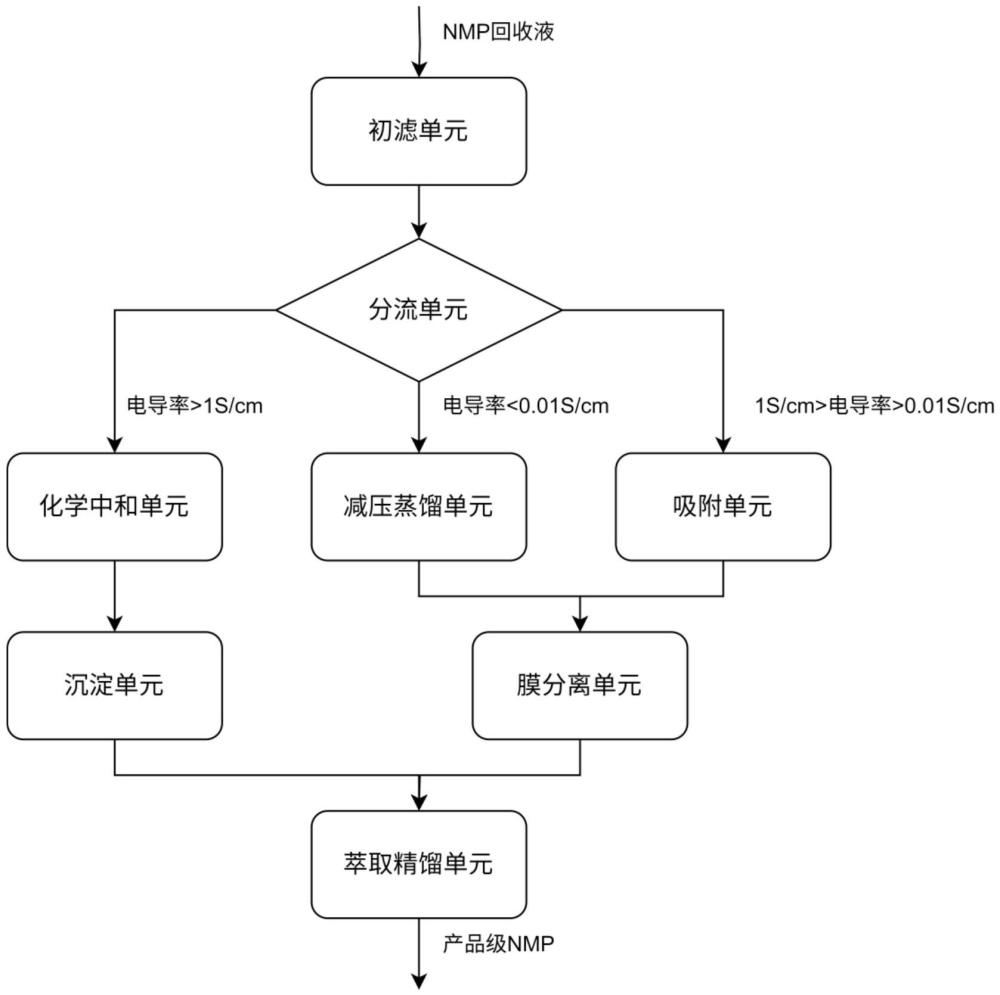

1、本發明的目的在于提供一種nmp的分離提純工藝。本發明通過將nmp回收液通入初濾單元,得到預處理nmp;測量預處理nmp的電導率,并根據電導率不同分別采用化學中和單元、吸附單元或減壓蒸餾單元進行處理,得到的不同產品經對應處理后共同通過萃取精餾單元處理獲得產品級nmp。

2、為實現上述目的,本發明提供如下技術方案:

3、一種nmp的分離提純工藝,包括以下步驟:

4、將nmp回收液通入初濾單元,初濾處理后得到預處理nmp;

5、將預處理nmp通入分流單元,測量其電導率;

6、若電導率高于1s/cm,則將預處理nmp通入化學中和單元,中和處理后得到預沉淀nmp;

7、若電導率高于0.01s/cm,低于1s/cm,則將預處理nmp通入吸附單元,吸附處理后得到第一預分離nmp;

8、若電導率低于0.01s/cm,則將預處理nmp通入減壓蒸餾單元,減壓蒸餾處理后得到第二預分離nmp;

9、將預沉淀nmp通入沉淀單元,沉淀處理后得到第一預精餾nmp;

10、將第一預分離nmp和第二預分離nmp通入膜分離單元,分離處理后得到第二預精餾nmp;

11、將第一預分離nmp和第二預精餾nmp通入萃取精餾單元,萃取精餾處理后得到產品級nmp。

12、優選的,初濾單元包括:離心分離單元和微濾單元;初濾處理的過程為:將nmp回收液通入離心分離單元中,在25℃下以2000-3000rpm的轉速離心20min后,再以5000rpm的轉速離心5min,得到離心清液;將離心清液通入微濾單元,在0.5mpa的操作壓力下以550-700l/(m2·h)的通量進行微濾處理,得到預處理nmp;其中,微濾單元的濾膜孔徑為0.22微米。

13、優選的,化學中和單元包括:ph調節單元和離子沉淀單元;中和處理的過程為:將來自分流單元的預處理nmp通入ph調節單元,使用碳酸氫鈉粉末調節預處理nmp的ph值至7-8后,通入離子沉淀單元,加入硫化鈣粉末并在500-700rpm下攪拌處理20min后,過濾后得到預沉淀nmp。

14、優選的,吸附單元包括:活性炭層和離子交換樹脂填料層;吸附處理的過程為:將預處理nmp通入活性炭層,其中,操作壓力為1.5mpa,操作溫度為25℃,隨后通入離子交換樹脂填料層,其中,離子交換樹脂為弱酸性陽離子交換樹脂,處理后得到第一預分離nmp。

15、優選的,減壓蒸餾單元包括:干燥器和減壓蒸餾塔;減壓蒸餾處理的過程為:將預處理nmp通入干燥器,在80℃下干燥處理后通入減壓蒸餾塔,減壓蒸餾后得到第二預分離nmp;其中,干燥器為壓力噴霧干燥器,霧化壓力為10mpa;其中,減壓蒸餾塔的操作壓力為0.3-0.6atm,塔釜溫度為180℃,塔頂溫度為90℃,回流比為2.0。

16、優選的,沉淀單元包括:絮凝-沉降單元、砂濾池;沉淀處理的過程為:將預沉淀nmp通入所述絮凝-沉降單元,按照0.5g/l的濃度加入絮凝劑,在25℃下控制ph值為6-8之間,并以200rpm的攪拌速度進行處理40-80min,處理后的上清液通入砂濾池,在10m/h的濾速下過濾得到第一預精餾nmp;其中,絮凝劑為聚合氯化鋁鐵和聚丙烯酰胺的混合物,聚合氯化鋁鐵和聚丙烯酰胺的質量比為1:2。

17、優選的,膜分離單元包括:納濾單元和電滲析單元;分離處理的過程為:將第一預分離nmp和第二預分離nmp降溫至25℃后通入納濾單元,在0.5mpa的操作壓力下進行納濾處理,之后繼續通入電滲析單元,在220v的操作電壓下,以2a的電流和0.5mpa的操作壓力進行電滲析處理,得到第二預精餾nmp。

18、優選的,萃取精餾單元包括萃取精餾塔和二次精餾塔;萃取精餾處理的過程為:將第一預精餾nmp和第二預精餾nmp通入萃取精餾塔,按照1:1的進料質量比通入萃取劑,在塔釜溫度為180℃,塔頂溫度為100℃、回流比為3.0、操作壓力為0.1mpa的操作條件下進行萃取精餾,取塔頂產物通入二次精餾塔,在塔釜溫度為170℃、塔頂溫度為80℃、操作壓力為80kpa、回流比為2.5的操作條件下進行二次精餾,取塔釜產物即為產品級nmp;其中,萃取劑為碳酸二甲酯。

19、與現有技術相比,本發明的有益效果為:

20、1、在nmp回收液分流處理前設置初濾單元,對來自不同工藝的回收液預先除去較大的顆粒物和固體雜質,有效降低了后續工段的負擔。同時,設置分流單元并通過檢測電導率對來自不同工段的nmp回收液進行分流并進行針對處理,在保證工藝連續性的同時顯著提高了處理效率,降低了處理成本。

21、2、使用化學中和與沉淀處理聯用的方法對來自半導體刻蝕等工業領域的nmp回收液進行分離提純處理。因其大于1s/cm的電導率,首先對其中大量的電解質離子在非水相下進行脫除,在不引入雜質水的同時通過ph的調節以及離子共沉淀進行初步分離提純,絮凝過濾后除去絕大部分電解質離子,保證了后續萃取精餾工藝的工作效率,提高了工藝線的產品純度。

22、3、將電導率介于0.01-1s/cm之間的nmp回收液通過吸附單元與膜分離單元進行處理,在預先除去其中含量較高的電解質離子的同時,不添加額外的精餾處理,其中含量較高的低沸點有機雜質將在后續的萃取精餾工藝中被脫除,簡化了工藝步驟,并保障產品級nmp的純度不受影響。

23、4、通過減壓蒸餾對電子元件清洗等工業領域產生的nmp回收液進行分離提純處理,對其中大量存在的助焊劑類物質和有機污垢等非極性有機物進行針對脫除。電導率小于0.01s/cm的nmp廢液中主要雜質為高沸點有機物和水,因此采取減壓蒸餾的工藝可以高效完成對nmp的提純,且純化后的nmp可以提高后續膜分離工藝的綜合效率。

24、5、通過化學中和與電滲析除去絕大部分金屬離子后,通過萃取精餾將來自不同工藝的nmp進行統一的分離提純處理,有效分離了nmp中的不同沸點的有機雜質,針對來自不同處理工藝的不同類型的nmp進行統一的處理,簡化了工藝并提高了處理效率,且由于前段工藝對電解質離子的基本脫除,在萃取精餾工藝中不需進行吸附和膜分離等操作,降低了操作條件,有利于建立大規模的生產線。

- 還沒有人留言評論。精彩留言會獲得點贊!