一種SEBS基液晶彈性體及制備方法

本發明屬于熱致可逆形變的液晶聚合物合成與應用領域,涉及一種sebs基液晶彈性體及其制備方法。

背景技術:

1、隨著人類社會科技發展的迅猛增長,材料在社會發展中的重要性與日俱增。在傳統材料的功能無法覆蓋各個新興領域與技術要求的當下,集感知、驅動與信息處理于一體的智能材料成為研究熱點。液晶彈性體(lce)是將液晶聚合物適度交聯得到的聚合物三維網絡,可在外界刺激下進行液晶相向各向同性相轉變的響應過程,具有可逆的雙向形變記憶功能、快速大幅度形變以及可編程的宏觀形變等優勢,在仿生器件、軟體制動、生物醫療等領域都有廣闊的應用前景。

2、具有不同加氫度的苯乙烯-乙烯/丁烯-苯乙烯嵌段共聚物(sebs)作為液晶彈性體主鏈,擁有獨特的雙相結構。苯乙烯-丁二烯-苯乙烯三嵌段共聚物(sbs)中用作物理交聯的苯乙烯段分散于連續的聚丁二烯相內,使材料具有室溫彈性與高溫可加工性的雙重優勢,成為一種典型的性能優越的熱塑性彈性體。除此之外,sbs橡膠材料是目前產量最大、成本最低、應用最廣的橡膠材料品種之一,開發高附加值的下游產品不僅能夠豐富智能聚合物的類型,而且對于提升價值鏈具有重要意義。

3、目前lce的制備方法主要有“一步法”和“兩步法”。“一步法”使用摩擦取向、電取向、磁取向或光取向,誘導熔融態液晶單體在液晶盒中完成取向排列,再通過光或熱引發自由基聚合,形成液晶彈性體薄膜。然而,“一步法”主要受限于生產條件,液晶盒的尺寸直接決定了所制備液晶的大小和形狀,因此在規模化生產非小型薄膜液晶的情形下顯得無能為力。其次,為獲得液晶的單疇取向,“一步法”往往需要提供原位取向機制,否則在外界刺激下,多疇取向的液晶體系無法使材料產生可逆的宏觀形變。“兩步法”首先獲得輕度交聯的液晶網絡,再在機械拉伸的基礎上利用光或熱引發自由基聚合,從而固化液晶基元的取向與排列方式。該種方法制得的液晶彈性體沒有液晶盒的限制,并且能夠更好地在液晶相-各向同性相轉變過程中展現出可編程的宏觀形變優勢。

技術實現思路

1、針對現有技術存在的問題,本發明提供一種sebs基液晶彈性體及其制備方法,目的是以邁克爾加成反應制備雙端巰基主鏈型液晶低聚物,與由陰離子聚合反應制備的苯乙烯-丁二烯-苯乙烯三嵌段共聚物(sbs)通過加氫反應制備苯乙烯-乙烯/丁烯-苯乙烯嵌段共聚物(sebs),利用光交聯固化得到低度交聯的高分子網絡,進而制備sebs基液晶彈性體,具有較優的熱學性能與力學性能。本發明通過成分比例調節液晶彈性體性能,發展新的各向同性相轉變溫度調控模式,具體的:通過調控巰基組分與丙烯酸酯組分的比例,以及丙烯酸酯組分中液晶基元與擴鏈劑的比例,實現液晶低聚物結構組成與性能的調控,進一步調控lce的相轉變溫度與熱驅動性能。

2、為實現上述目的,本發明采用如下技術方案:

3、一方面,本發明提供一種sebs基液晶彈性體,所述的液晶彈性體是由乙烯-乙烯/丁烯-苯乙烯嵌段共聚物sebs與雙端巰基的主鏈型液晶低聚物,利用光交聯固化制備的低度交聯的高分子網絡,具有可逆的雙向形變記憶功能,為制備更加精細可控的柔性驅動裝置提供了新的可能性。所述乙烯-乙烯/丁烯-苯乙烯嵌段共聚物sebs由陰離子聚合反應制備的苯乙烯-丁二烯-苯乙烯三嵌段共聚物(sbs)通過加氫反應制備而成;所述雙端巰基的主鏈型液晶低聚物由邁克爾加成反應制備而成。

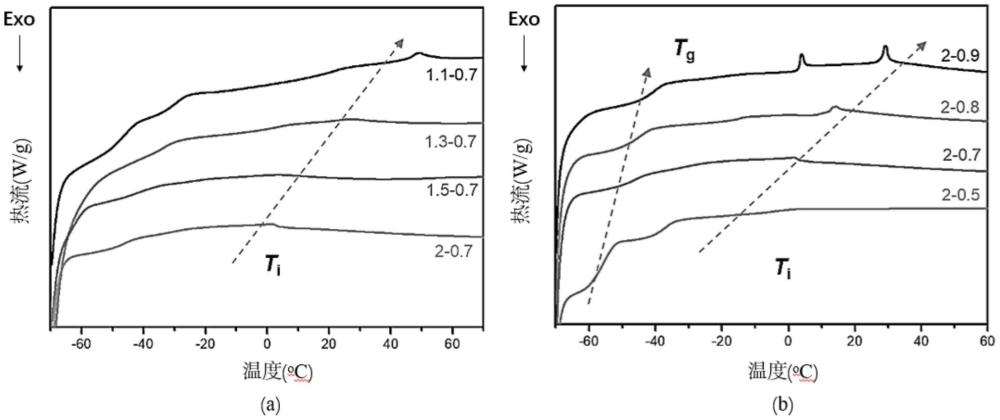

4、進一步地,所述的雙端巰基的主鏈型液晶低聚物是由液晶基元1,4-雙-[4-(6-丙烯酰氧基己氧基)苯甲酰氧基]-2-甲基苯(rm82)與擴鏈劑聚乙二醇二丙烯酸酯(pegda)以及巰基封端組分2,2′-(1,2-乙二基雙氧代)雙乙硫醇(eddt)組成的主鏈型液晶低聚物,其液晶形成區間為[tg(-20~50℃)-lc-ti(-10~85℃)]。

5、進一步地,所述的雙端巰基的主鏈型液晶低聚物,重均分子量(mw)為1-20kg·mol-1,分子量分布指數(pdi)為1.5-3.0,主鏈型液晶低聚物的玻璃化轉變溫度tg范圍為-20-50℃,液晶相與各向同性轉變溫度ti范圍為-10-85℃,其結構式如下:

6、

7、進一步地,所述的雙端巰基的主鏈型液晶低聚物中,液晶基元rm82含量為5-50mol%,其結構式如下:

8、

9、進一步地,所述的雙端巰基的主鏈型液晶低聚物中,擴鏈劑pegda含量為0-43mol%,優選0-15mol%,其結構式如下:

10、

11、進一步地,所述的苯乙烯-丁二烯-苯乙烯三嵌段共聚物(sbs),重均分子量(mw)為50-400kg·mol-1,分子量分布指數pdi為1.05-1.40,以苯乙烯和丁二烯總質量為100%計,苯乙烯質量分數為15-50%。

12、進一步地,所述的不同加氫度的苯乙烯-丁二烯-苯乙烯三嵌段共聚物(sebs),重均分子量(mw)為50-400kg·mol-1,分子量分布指數(pdi)為2.1-2.5,加氫度為50-100%,熔點tm范圍為45-90℃,其結構式如下:

13、

14、進一步地,所述的sbs與sebs優選重均分子量為100-250kg·mol-1,sebs加氫度為50-70%。

15、第二方面,一種sebs基液晶彈性體的制備方法,包括以下步驟:

16、步驟s1,合成雙端巰基的主鏈型液晶低聚物,具體如下:

17、在無水無氧的氬氣保護下,將液晶基元rm82、pegda、eddt、丙酮加入到配有機械攪拌的三頸燒瓶中,此外,向燒瓶中加入邁克爾加成反應的催化劑,室溫下反應20-25h。反應結束后得到產物雙端巰基的主鏈型液晶低聚物。該步驟中,主要發生了邁克爾加成反應。

18、所述的rm82、pegda、eddt摩爾比為(0.3-1):(0-0.7):(1.1-2)。

19、所述的液晶低聚物合成路線如下:

20、

21、步驟s2,合成sebs基液晶彈性體,具體如下:

22、將主鏈型液晶低聚物、sebs溶解在溶劑中,以主鏈型液晶低聚物與sebs總質量為100%計,所述的主鏈型液晶低聚物的質量分數范圍為20-50%。機械攪拌混合均勻后加入光引發劑引發光交聯反應,反應后進行涂膜,待溶劑揮發后得到膜材料,裁剪成樣條,拉伸取向至100-500%應變后進一步進行雙面光交聯反應0.5-4h,反應結束后得到相轉變溫度可調的sebs基液晶彈性體。該步驟中,主要發生了“巰基-烯”點擊反應。

23、進一步地,在步驟s2中,所述的溶劑可選用甲苯、三氯甲烷、四氫呋喃等。

24、進一步地,在步驟s2中,所述的光交聯反應的引發劑包括(2,4,6-三甲基苯甲酰基)二苯基氧化膦(光引發劑tpo)、2-甲基-4'-(甲基硫代)-2-嗎啉基苯甲酮(光引發劑907)、苯基雙(2,4,6-三甲基苯甲酰基)氧化膦(光引發劑819),優選為2-甲基-4'-(甲基硫代)-2-嗎啉基苯甲酮(光引發劑907);其結構式如下:

25、

26、進一步地,在步驟s2中,光引發劑的添加量為:每1μmol光引發劑對應加入0.3~0.6g的主鏈型液晶低聚物。

27、進一步地,在步驟s2中,所述的樣條的應變優選200-300%。

28、進一步地,在步驟s2中,所述的光交聯反應的溫度為室溫,時間優選2-4h。

29、進一步地,在步驟s1中,所述的邁克爾加成反應的催化劑為二正丙胺(dpa)、三乙胺(tea)或n,n-二異丙基乙胺(dipea),優選二正丙胺(dpa)。

30、進一步地,在步驟s1中,所述的邁克爾加成反應的催化劑的添加量為雙端巰基的主鏈型液晶低聚物總質量的2-4%,其結構式如下:

31、

32、本發明的實驗測試:

33、液晶性能分析:sebs基液晶彈性體的液晶織構通過配備有熱臺和數字相機的偏光顯微鏡(pom)觀察。以凝膠滲透色譜儀(gpc)測定聚合物的分子量和分子量分布指數(重均分子量與數均分子量之比),采用示差量熱掃描儀(dsc)測定液晶低聚物的玻璃化轉變溫度tg和清亮點ti。

34、本發明的創新點是:

35、本發明通過甲苯、三氯甲烷、四氫呋喃等溶劑溶解雙端巰基液晶低聚物與不同加氫度的sebs進行物理交聯,以及光引發劑光固化二次交聯制備sebs基的液晶彈性體,具有雙向可逆性變能力。通過調控巰基組分與丙烯酸酯組分的比例,以及丙烯酸酯組分中液晶基元與擴鏈劑的比例,可以對實現液晶低聚物結構組成與性能的調控,進一步調控lce的相轉變溫度與熱驅動性能,為制備具有新穎功能的智能柔性驅動材料提供了新的思路與方法。

36、本發明的有益效果為:

37、本發明基于邁克爾加成等方法,合成雙端巰基的液晶低聚物和加氫度可調的sebs,并通過兩步法光固化二次交聯的方式,得到的sebs基液晶彈性體。通過對液晶基元含量及交聯固化程度的控制,實現了對聚合物材料的相轉變溫度及可逆形變能力的調控。為制備具有新穎功能的智能柔性驅動器材料提供了新的思路與方法。以這種液晶高分子網絡為基礎,有利于sbs及sebs材料向高性能化和智能化方向發展。

- 還沒有人留言評論。精彩留言會獲得點贊!