一種環烯烴共聚物溶液聚合后處理方法與流程

本發明屬于聚合物后處理,具體涉及一種環烯烴共聚物溶液聚合后處理方法。

背景技術:

1、環烯烴共聚物(coc)是一類環狀烯烴與α-烯烴共聚而成的,具有高透明性、低雙折射性、高玻璃化轉變溫度、高耐化學性、高尺寸穩定性、低吸水率等優異性能的非結晶性聚合物,已被應用于醫療器材、光學鏡頭和食品包裝等領域。環烯烴共聚物溶液中除了聚合物外,還含有溶劑、催化劑、未反應完全的單體等雜質。催化劑的存在影響聚合物的介電性能,高溫下誘導聚合物氧化降解,引起黃變;溶劑和單體的存在影響聚合物的霧度和制件的表面平整度,也會限制其在醫療領域的應用。因此在溶液聚合后,需要對催化劑、溶劑和單體進行脫除處理。通常,脫除金屬雜質的方法有催化劑沉淀法、萃取洗滌法和吸附法,脫除溶劑和單體的方法是多級閃蒸脫揮法,這些方法往往步驟復雜,設備昂貴,且不能同時脫除金屬雜質和揮發性物質。

2、jph06100668a公開了一種提純環烯烴共聚物的方法,采用了有機酸或無機酸的水溶液萃取聚合物溶液的方法去除金屬雜質,但是該法產生了的大量酸性廢水,且對設備和管路有抗酸腐蝕的要求。jp6050951b2公開了一種聚合物溶液精制的方法,采用分子篩、硅膠和氧化鋁等無機吸附劑吸附金屬雜質,但是該法除雜效率不高,殘留金屬雜質仍高于10ppm。cn1662561a公開了一種烯烴溶液聚合物脫除揮發分的方法,采用兩級閃蒸脫揮和一級擠出脫揮的方法脫除揮發分,但是該法設備復雜,流程過長,且不能脫除催化劑金屬。us5128446a公開了一種生產環烯烴無規共聚物的方法,采用25%的氫氧化鈉堿溶液水洗的方式進行脫催化劑處理,采用四倍聚合物溶液質量的丙酮進行沉淀脫溶劑和單體,該技術方案提供的后處理步驟復雜,且使用了大量的不良溶劑。

3、現有技術提供的環烯烴共聚物溶液聚合后處理方法步驟復雜,會產生大量廢液,對后處理的設備要求較高,且除雜效率低。因此,如何提供一種簡單便捷、除雜效率高、溶劑用量少的環烯烴共聚物溶液聚合后處理方法,已成為目前亟待解決的技術問題。

技術實現思路

1、針對現有技術的不足,本發明的目的在于提供一種環烯烴共聚物溶液聚合后處理方法。本發明通過對經溶液聚合得到的環烯烴共聚物后處理的方法進行設計,使得后處理過程中溶劑用量少,且能同時脫除環烯烴共聚物溶液中的催化劑金屬雜質和揮發性物質,后處理方法步驟簡單便捷、除雜效率高、溶劑用量少。

2、為達此目的,本發明采用以下技術方案:

3、第一方面,本發明提供一種環烯烴共聚物溶液聚合后處理方法,所述環烯烴共聚物溶液聚合后處理方法包括如下步驟:

4、(1)向完成溶液聚合后的環烯烴共聚物溶液中加入終止劑和不良溶劑a,進行終止反應,得到反應液;

5、(2)將反應液滴加入不良溶劑b中,攪拌析出,分離、干燥,完成環烯烴共聚物的后處理。

6、本發明通過對經溶液聚合得到的環烯烴共聚物后處理的方法進行設計,使得后處理過程中溶劑用量少,且能同時脫除環烯烴共聚物溶液中的催化劑金屬雜質和揮發性物質,后處理方法步驟簡單便捷、除雜效率高、溶劑用量少。

7、本發明中過向完成溶液聚合后的環烯烴共聚物溶液中加入終止劑和不良溶劑a,終止劑的作用是終止反應,與制備環烯烴共聚物時使用的催化劑形成可溶于不良溶劑的金屬絡合物;不良溶劑b的作用是使環烯烴共聚物從環烯烴共聚物溶液中分離出來,并溶解終止劑和催化劑形成的金屬絡合物。

8、現有技術中為了使環烯烴共聚物從環烯烴共聚物溶液中分離出來,普遍的處理方法是將進行終止反應后的環烯烴共聚物反應液和不良溶劑混合,以使環烯烴共聚物沉降。不良溶劑指環烯烴共聚物在該溶劑中的溶解度≤0.5g的溶劑,環烯烴共聚物常用的不良溶劑有異丙醇、正辛醇、丙酮等極性溶劑。而本發明中,在步驟(1)中提前加入不良溶劑a的目的是使環烯烴共聚物溶液中的溶劑和不良溶劑的混合過程提前,減少不良溶劑的用量。

9、少量的不良溶劑a的提前加入使傳質過程提前,利于聚合物快速析出成粉末狀。

10、以下作為本發明的優選技術方案,但不作為對本發明提供的技術方案的限制,通過以下優選的技術方案,可以更好的達到和實現本發明的目的和有益效果。

11、作為本發明的優選技術方案,所述終止劑選自碳原子個數為3-6(例如可以是3、4、5或6)的烷基醇和/或具有α活潑氫的乙酰基化合物。

12、優選地,所述烷基醇的碳原子個數為3或4,進一步優選為正丙醇、異丙醇或正丁醇中的任意一種或至少兩種的組合。

13、優選地,所述具有α活潑氫的乙酰基化合物包括乙酰丙酮和/或乙酰乙酸乙酯。

14、優選地,所述終止劑包括異丙醇和/或乙酰丙酮。

15、作為本發明的優選技術方案,所述不良溶劑a和所述不良溶劑b各自獨立地選自正辛醇、異丙醇或丙酮中的任意一種或至少兩種的組合,進一步優選為異丙醇和/或丙酮。

16、本發明以異丙醇和/或乙酰丙酮作為終止劑,異丙醇作為不良溶劑a和不良溶劑b,可進一步提高環烯烴共聚物的后處理效果,環烯烴共聚物的除雜效率。

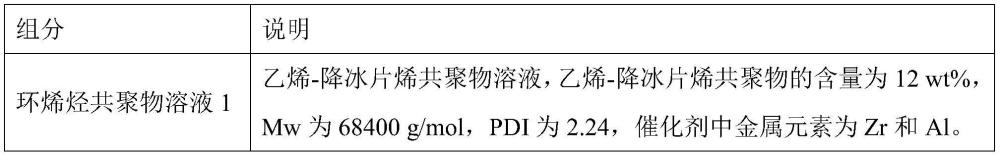

17、作為本發明的優選技術方案,所述環烯烴共聚物溶液中環烯烴共聚物選自乙烯-降冰片烯共聚物、乙烯-四環十二碳烯共聚物或丙烯-降冰片烯共聚物中的任意一種或至少兩種的組合。

18、優選地,所述環烯烴共聚物溶液中所述環烯烴共聚物的濃度為8-30wt%,例如可以是8wt%、10wt%、12wt%、14wt%、16wt%、18wt%、20wt%、22wt%、24wt%、26wt%、28wt%或30wt%等。

19、優選地,所述環烯烴共聚物溶液的溶劑選自甲苯、二甲苯、正己烷、環己烷或甲基環己烷中的任意一種或至少兩種的組合,進一步優選為甲苯。

20、優選地,制備所述環烯烴共聚物使用的催化劑中金屬元素包括ti、zr或al中的任意一種或至少兩種的組合。

21、本發明中,對于制備所述環烯烴共聚物使用的催化劑沒有任何特殊的限制,常見的ti系茂金屬催化劑包括雙(環戊二烯基)二氯化鈦、雙茚基二氯化鈦、乙基橋基二茚二氯化鈦、二甲基硅橋基二茚二氯化鈦、雙(環戊二烯基)二甲基鈦、雙芴基二氯化鈦中的任意一種或至少兩種的組合;常見的zr系茂金屬催化劑包括雙(環戊二烯基)二氯化鋯、雙甲基環戊二烯基二甲基鋯、雙環戊二烯基二甲基鋯、雙(三甲基環戊二烯基)二氯化鋯、雙茚基二氯化鋯、雙芴基二氯化鋯、乙基橋基二茚二氯化鋯、二甲基硅橋基二茚二甲基鋯中的任意一種或至少兩種的組合;常見的含al助催化劑包括甲基鋁氧烷、改性甲基鋁氧烷、三甲基鋁、三乙基鋁、三異丁基鋁中的任意一種或至少兩種的組合。

22、優選地,所述環烯烴共聚物的重均分子量(mw)為50000–100000g/mol,例如可以是50000g/mol、55000g/mol、60000g/mol、65000g/mol、70000g/mol、75000g/mol、80000g/mol、85000g/mol、90000g/mol、95000g/mol或100000g/mol等。

23、優選地,所述環烯烴共聚物的多分散性指數(pdi)為2-2.5,例如可以是2、2.05、2.1、2.15、2.2、2.25、2.3、2.35、2.4、2.45或2.5等。

24、優選地,所述環烯烴共聚物的玻璃化轉變溫度(tg)為80-160℃,例如可以是80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃或160℃等。

25、本發明中,環烯烴共聚物的重均分子量和pdi的測試方法為高溫凝膠滲透色譜法(高溫gpc),玻璃化轉變溫度的測試方法為差示掃描量熱法(dsc)。

26、作為本發明的優選技術方案,以所述環烯烴共聚物溶液的體積份數為100份計,步驟(1)中所述終止劑的體積份數為0.1-15份,例如可以是0.1份、0.5份、1份、2份、3份、4份、5份、6份、7份、8份、9份、10份、11份、12份、13份、14份或15份等。

27、若終止劑的用量過少,則不能完全終止環烯烴共聚物的聚合反應,最終導致后處理效果差,金屬雜質不能去除完全;若終止劑的用量過多,則會引起環烯烴共聚物提前析出,并包裹中催化劑中的金屬元素,導致后處理效果較差,除雜效率較低。

28、作為本發明的優選技術方案,以所述環烯烴共聚物溶液的體積份數為100份計,步驟(1)中所述不良溶劑a劑的體積份數為5-20份,例如可以是5份、6份、7份、8份、9份、10份、11份、12份、13份、14份、15份、16份、17份、18份、19份或20份等。

29、若不良溶劑a的量過少,則會導致環烯烴共聚物未在步驟(1)得到的反應液中形成飽和溶液,在步驟(2)中環烯烴共聚物不能以粉狀形式析出,導致后續除雜效果較差;若不良溶劑a的量過多,則在步驟(1)中,環烯烴共聚物會提前析出,造成聚合物包裹金屬雜質,導致后處理效果較差,除雜效率較低。

30、作為本發明的優選技術方案,以所述環烯烴共聚物溶液的體積份數為100份計,步驟(2)中所述不良溶劑b的體積份數為100-300份,例如可以是100份、120份、140份、160份、180份、200份、220份、240份、260份、280份或300份等。

31、若步驟(2)中不良溶劑b的用量過少,則環烯烴共聚物無法從步驟(1)的反應液中完全析出;若步驟(2)中不良溶劑b的用量過多,則會造成不良溶劑b的浪費。

32、作為本發明的優選技術方案,所述終止反應的溫度為50-120℃,例如可以是50℃、60℃、70℃、80℃、90℃、100℃、110℃或120℃等。

33、若終止反應的溫度過低,則環烯烴共聚物溶液的流動性欠佳,終止反應速度較慢,則會導致后處理效果差,終止不完全,除雜效果差;若終止反應的溫度過高,則環烯烴共聚物溶液中溶劑揮發較快,則聚合物提前析出并包裹住溶劑和金屬雜質,最終除雜效果差。

34、優選地,所述終止反應的時間為10-30min,例如可以是10min、12min、15min、18min、20min、23min、25min、27min或30min等。

35、作為本發明的優選技術方案,步驟(2)所述反應液滴加入不良溶劑b的溫度為50-120℃,例如可以是50℃、60℃、70℃、80℃、90℃、100℃、110℃或120℃等。

36、優選地,所述攪拌的方法包括:使用攪拌器進行攪拌,本發明中的攪拌器的作用是使反應液和不良溶劑b混合均勻,對本發明使用的攪拌器的類型不做限制,能實現兩種溶液混合均勻的作用即可。

37、優選地,所述攪拌器的末端線速度為4.5-8.5m/s,例如可以是4.5m/s、5m/s、5.5m/s、6m/s、6.5m/s、7m/s、7.5m/s、8m/s或8.5m/s等。

38、若攪拌器的末端線速度過慢,則步驟(2)中將反應液滴加入不良溶劑b后,析出的環烯烴共聚物會包裹成團,無法分散,導致金屬雜質的除雜效果較差;若攪拌器的末端線速度過快,則攪拌功率過高,能量損耗過高。

39、作為本發明的優選技術方案,步驟(2)所述滴加的速度≤3.5ml/min,例如可以是0.1ml/min、0.5ml/min、1ml/min、1.5ml/min、2ml/min、2.5ml/min、3ml/min或3.5ml/min等。

40、若滴加的速度較快,則步驟(2)中將反應液滴加入不良溶劑b后,析出的環烯烴共聚物會包裹成團,無法分散,導致金屬雜質的除雜效果較差。

41、作為本發明的優選技術方案,步驟(2)所述分離的方法包括過濾、洗滌。

42、優選地,所述洗滌用溶劑包括無水乙醇和/或不良溶劑b。

43、優選地,所述干燥的方法包括真空干燥。

44、優選地,所述真空干燥的溫度為70-120℃(例如可以是70℃、75℃、80℃、85℃、90℃、95℃、100℃、105℃、110℃、115℃或120℃等),壓力為0.1-1kpa(例如可以是0.1kpa、0.2kpa、0.3kpa、0.4kpa、0.5kpa、0.6kpa、0.7kpa、0.8kpa、0.9kpa或1kpa等)。

45、作為本發明的優選技術方案,所述環烯烴共聚物溶液聚合后處理方法包括如下步驟:

46、(1)向完成溶液聚合后的環烯烴共聚物溶液中加入終止劑和不良溶劑a,在50-120℃下進行終止反應10-30min,得到反應液;

47、(2)在50-120℃下,將反應液滴加入不良溶劑b中,滴加的時間為30-120min,使用攪拌器進行攪拌,控制攪拌器的末端線速度為5-15m/s,過濾、洗滌、在溫度為70-120℃,壓力為0.1-1kpa下進行真空干燥,完成環烯烴共聚物的后處理;

48、以所述環烯烴共聚物溶液的重量份數為100份計,所述終止劑的重量份數為0.1-15份,不良溶劑a劑的重量份數為5-20份,不良溶劑b的重量份數為100-300份。

49、與現有技術相比,本發明具有以下有益效果:

50、(1)本發明通過對經溶液聚合得到的環烯烴共聚物后處理的方法進行設計,使得后處理過程中溶劑用量少,且能同時脫除環烯烴共聚物溶液中的催化劑金屬雜質和揮發性物質,后處理方法步驟簡單便捷、除雜效率高、溶劑用量少。

51、(2)本發明通過控制終止劑、不良溶劑a、后處理方法中的各工藝條件在特定的范圍內,進一步提高了環烯烴共聚物的除雜效率,環烯烴共聚物中總揮發分含量范圍在112-353ppm,總金屬離子含量范圍在0.66-18.26ppm。

- 還沒有人留言評論。精彩留言會獲得點贊!