一種飛機用蜂窩夾層復合材料共固化制備方法

本發明屬于夾層復合材料,具體涉及一種飛機用蜂窩夾層復合材料共固化制備方法。

背景技術:

1、蜂窩夾層結構復合材料具有質量輕、比剛度高、比強度高、可設計性強、吸能性好等優點,廣泛地應用于航空航天、交通運輸、體育領域中,在航空領域,蜂窩夾層復合材料主要用于飛機的機身、機翼、艙門、艙壁以及內飾等次承力部件,憑借其輕質高強的優點,蜂窩夾層復合材料能夠有效減輕飛行器的重量,從而提高飛行效率和燃油經濟性,蜂窩結構的芯體起支撐作用,提供優異的抗壓性能,確保在飛行過程中承受氣動載荷和各種機械載荷時,保持結構的穩定性和安全性,同時芯體具備優異的隔熱和隔音性能,可有效地降低噪音,提高乘客的舒適度。

2、蜂窩夾層結構復合材料一般由上、下面板、蜂窩芯體以及面板與芯體間的粘結劑組成,面板通常為金屬材料或高強度復合材料,芯體通常為鋁合金、芳綸紙、塑料等輕質材料,面板為結構提供大部分強度與剛度,芯體則提高了結構的抗沖擊、抗爆破等吸能特性,蜂窩夾層復合材料的結構特點使其能在保持較低密度的同時擁有較高的強度性能,同時具有較好的抗腐蝕性和耐疲勞性,能夠抵抗使用壽命中的復雜工作環境,延長使用壽命。

3、蜂窩夾層復合材料常規的制備方法為膠接成型和共固化成型,膠接成型采用上、下面板分別固化成型,通過粘結劑與蜂窩結構粘接固化,膠接成型工藝周期較長,能有效降低廢品率,但由于上、下面板已預先固化成型,剛度較大,在與蜂窩芯二次固化過程中容易出現型面不匹配而脫粘的情況,因此對上、下面板與蜂窩芯體接觸面的要求較高,且固化成型次數較多,所需的生產周期較長。

4、共固化成型是將蜂窩夾層復合材料的上、下面板采用預浸料鋪疊完成后與蜂窩芯組合同時進行固化,共固化成型工藝制得的蜂窩夾層復合材料上、下面板與蜂窩芯體的粘接性更好,但面板的力學性能較膠接成型工藝要低,主要是由于蜂窩芯體的存在,在固化過程中面板所受壓力不均勻,預浸料纖維發生屈曲,導致其力學性能下降;

5、且傳統的蜂窩夾層復合材料膠接成型工藝需要將上、下面板分別固化,成型工藝步驟較多,成型流程繁瑣、成型周期較長,且設備使用成本較高,特別是在蜂窩夾層復合材料的生產過程中,由于膠接面板與蜂窩芯之間僅通過線接觸的粘接劑進行結合,粘接強度受到很大限制,面板與蜂窩芯之間的連接主要依賴于粘結劑的粘附力,但這種線接觸并不能提供充分的結構支撐,在實際應用中,蜂窩夾層復合材料常常面臨承受不均勻載荷的情況,尤其是在集中力或沖擊載荷作用下,結構不僅要抵抗面外的靜態壓力,還需要承受面外的剪切力,成型過程中由于膠接強度不足,容易發生面板與蜂窩芯之間的脫粘現象,進而導致整個結構失效,為此,提出一種飛機用蜂窩夾層復合材料共固化制備方法。

6、與傳統膠接成型相比,本發明提出一種飛機用蜂窩夾層復合材料共固化制備方法,通過采用上、下模具分別控制蜂窩夾層復合材料上、下面板的表面質量,工藝流程簡單、生產周期短、膠粘性能更好,且較傳統共固化成型工藝面板質量更高,成型構件力學性能更優,同時在加壓固化過程中,上、下模具分別向上、下面板施加的壓力,較直接采用真空袋加壓更均勻,可防止預浸料纖維發生屈曲,由上、下模具加壓的固化方式使蜂窩夾層復合材料的質量更穩定,廢品率更低,可有效降低制備成本;

7、本發明所提出的共固化成型的方式可以有效改善面板與蜂窩芯之間的連接質量,大幅縮短生產周期,且在加熱固化過程中,樹脂會發生流動,一部分樹脂會流向粘接部位,進而附著在蜂窩壁上,從而增強了蜂窩芯與面板之間的粘接力,使得結構更加穩固。

8、本發明的蜂窩夾層復合材料共固化成型工藝解決了在共固化過程中上面板質量難以控制的問題,通過合理的模具設計,復合材料夾層板的上表面在固化過程中能夠受到均勻的壓力分布,避免了傳統方法中常見的面板變形和不均勻受力的現象,不僅有效降低了纖維固化時發生屈曲的概率,還提高了上面板的力學性能和表面質量,在固化過程中,通過夾層板周圍鋪設吸膠氈來吸附多余的樹脂,防止樹脂析出并污染固化表面,可降低蜂窩夾層復合材料的重量,確保復合材料表面質量的穩定。

9、本發明所提出的共固化制備方法在提高蜂窩夾層復合材料的力學性能、表面質量以及生產效率方面具有顯著優勢,通過簡化固化過程,減少了傳統膠接工藝中的復雜步驟,并有效提高了材料的整體性能,本發明所提出的共固化制備方法具有很強的工程實用性,適用于航空航天領域的構件制備。

技術實現思路

1、本發明的目的在于提供一種飛機用蜂窩夾層復合材料共固化制備方法,以解決共固化成型工藝制得的蜂窩夾層復合材料上、下面板與蜂窩芯體的粘接性更好,但面板的力學性能較膠接成型工藝要低,主要是由于蜂窩芯體的存在,在固化過程中面板所受壓力不均勻,預浸料纖維發生屈曲,導致其力學性能下降的問題。

2、為實現上述目的,本發明提供如下技術方案:

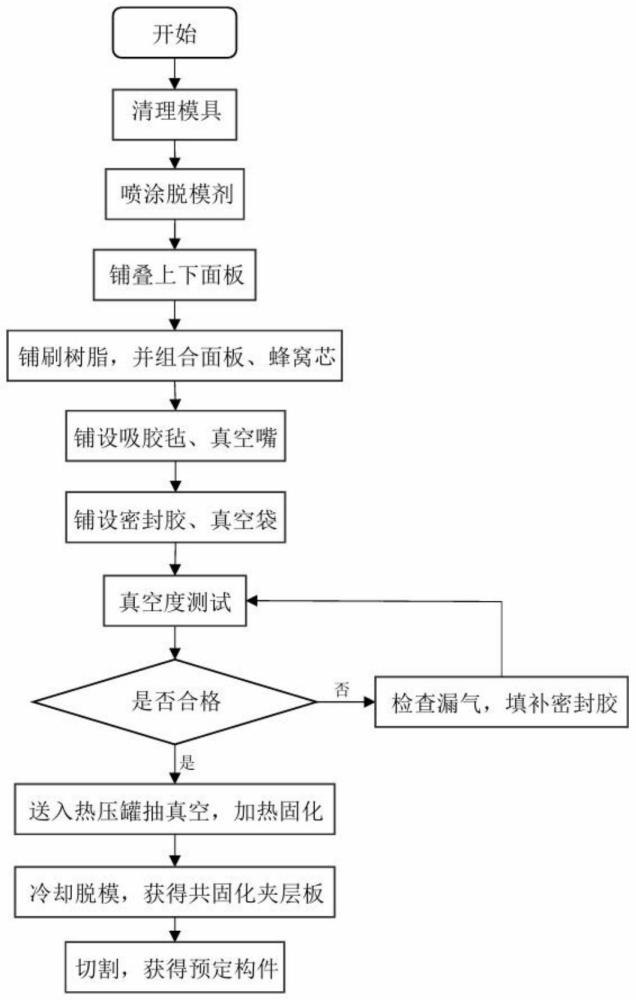

3、一種飛機用蜂窩夾層復合材料共固化制備方法,包括下模具、預浸料鋪層、蜂窩芯體、上模具、環形吸膠氈、真空嘴、密封膠和真空袋,還包括:

4、s1:采用清洗劑對模具進行清理,將模具與夾層板的接觸面擦干,確保其表面無明顯異物;

5、s2:在模具上分別噴涂脫模劑,用無紡布進行擦拭,確保脫模劑均勻附著于模具上;

6、s3:裁剪無孔隔離膜,將無孔隔離膜鋪設于下模具上,確保鋪設平整,無孔隔離膜無明顯褶皺;

7、s4:裁剪脫膜布,將脫模布鋪設于無孔隔離膜上;

8、s5:采用碳纖維單向預浸料在脫模布上鋪疊蜂窩夾層復合材料的下面板,使用刮板將每一層預浸料刮平整,確保預浸料層之間完全貼合;

9、s6:在另一塊下模具上鋪設脫模布,將脫模布鋪設于模具上;

10、s7:采用碳纖維單向預浸料在脫模布上鋪疊蜂窩夾層復合材料的上面板,使用刮板將每一層預浸料刮平整,確保預浸料各層之間完全貼合;

11、s8:分別在兩塊已鋪疊完成的預浸料鋪層上鋪刷高溫環氧樹脂;

12、s9:將蜂窩芯體放置于欲作為蜂窩夾層復合材料下面板的預浸料鋪層上,將欲作為蜂窩夾層復合材料上面板的預浸料鋪層從下模具揭下后,放置于蜂窩芯體上,其鋪刷高溫環氧樹脂的面與蜂窩芯體接觸;

13、s10:裁剪有孔隔離膜,其尺寸應確保向下折疊后,能完全包覆待固化的蜂窩夾層復合材料四周;

14、s11:將有孔隔離膜鋪設于欲作為蜂窩夾層復合材料上面板的預浸料鋪層上,將有孔隔離膜的四邊折疊包覆于待固化的蜂窩夾層復合材料四周;

15、s12:將上模具放置于有孔隔離膜上,其位置為組合好的蜂窩夾層復合材料正中間,與有孔隔離膜接觸的面為噴涂了脫模劑的表面;

16、s13:在蜂窩夾層復合材料四周鋪設吸膠氈,吸膠氈與蜂窩夾層復合材料的距離適當,確保吸膠氈能順利吸附析出的樹脂,且固化后不粘黏在蜂窩夾層復合材料上;

17、s14:在蜂窩夾層復合材料寬度方向的兩側分別設置真空嘴;

18、s15:在下模具周圍鋪設密封膠;

19、s16:將真空袋粘接在密封膠上,將真空袋與密封膠按壓以粘接牢固;

20、s17:將合模組件抽真空,通過真空計對其進行真空度測試;

21、s18:若出現真空度無法滿足制備要求,應檢查合模組件漏氣位置;

22、s19:漏氣較小時可適量填充密封膠進行填補,并再次進行真空度測試,直到真空度滿足制備要求;

23、s20:當漏氣較大無法填補時,應撕下真空袋與密封膠,重新清理下模具并鋪設密封膠與粘接真空袋,進行真空度測試,直到真空度滿足制備要求,即重復流程s16、s17、s18;

24、s21:將真空度合格的合模組件送入熱壓罐;

25、s22:固化完成后,將合模組件在室溫下自然冷卻并脫模;

26、s23:對固化后的蜂窩夾層復合材料進行切割等機加工操作,完成構件制備。

27、優選的,所述脫模布的裁切的尺寸大小大于預設預浸料鋪層,且所述脫模布的尺寸大小小于無孔隔離膜的尺寸大小。

28、優選的,所述下模具上鋪設的脫模布尺寸大小大于預設預浸料鋪層。

29、優選的,所述上模具的長度方向與預浸料90°鋪層方向平行。

30、優選的,所述真空嘴處于夾層板長度方向的正中間,且與所述下模具的寬度方向對稱。

31、優選的,所述合模組件的真空度大于或等于82%。

32、優選的,所述熱壓罐的固化壓力設定為2bar,所述熱壓罐的固化溫度設定為125℃,并按照樹脂材料要求的工藝曲線升溫并保溫1.5小時。

33、與現有技術相比,本發明的有益效果是:

34、與傳統膠接成型相比,本發明提出一種飛機用蜂窩夾層復合材料共固化制備方法,通過采用上、下模具分別控制蜂窩夾層復合材料上、下面板的表面質量,工藝流程簡單、生產周期短、膠粘性能更好,且較傳統共固化成型工藝面板質量更高,成型構件力學性能更優,同時在加壓固化過程中,上、下模具分別向上、下面板施加的壓力,較直接采用真空袋加壓更均勻,可防止預浸料纖維發生屈曲,由上、下模具加壓的固化方式使蜂窩夾層復合材料的質量更穩定,廢品率更低,可有效降低制備成本;

35、本發明所提出的共固化成型的方式可以有效改善面板與蜂窩芯之間的連接質量,大幅縮短生產周期,且在加熱固化過程中,樹脂會發生流動,一部分樹脂會流向粘接部位,進而附著在蜂窩壁上,從而增強了蜂窩芯與面板之間的粘接力,使得結構更加穩固。

36、本發明的蜂窩夾層復合材料共固化成型工藝解決了在共固化過程中上面板質量難以控制的問題,通過合理的模具設計,復合材料夾層板的上表面在固化過程中能夠受到均勻的壓力分布,避免了傳統方法中常見的面板變形和不均勻受力的現象,不僅有效降低了纖維固化時發生屈曲的概率,還提高了上面板的力學性能和表面質量,在固化過程中,通過夾層板周圍鋪設吸膠氈來吸附多余的樹脂,防止樹脂析出并污染固化表面,可降低蜂窩夾層復合材料的重量,確保復合材料表面質量的穩定。

37、本發明所提出的共固化制備方法在提高蜂窩夾層復合材料的力學性能、表面質量以及生產效率方面具有顯著優勢,通過簡化固化過程,減少了傳統膠接工藝中的復雜步驟,并有效提高了材料的整體性能,本發明所提出的共固化制備方法具有很強的工程實用性,適用于航空航天領域的構件制備。

38、淬火鋼化玻璃模具對蜂窩夾層復合材料的上下表面質量進行控制,傳統工藝采用真空袋直接抽真空加壓無法保證蜂窩夾層復合材料上表面質量,本發明專利通過上模具噴涂脫模劑后直接與蜂窩夾層復合材料上表面接觸并加壓,有效保證了固化后上表面的表面質量。

39、采用環形吸膠氈吸附加熱固化過程中從夾層結構中析出的樹脂,有效降低固化成型后制件的重量,提高了其比剛度和比強度。

- 還沒有人留言評論。精彩留言會獲得點贊!