防變形塑料容器加工用混料裝置的制作方法

本發明涉及混料,尤其涉及防變形塑料容器加工用混料裝置。

背景技術:

1、塑料加工也稱塑料成型工藝,是將合成樹脂或塑料化為塑料制品的各種工藝的總稱。塑料加工通常包括配料、成型、修飾過程,其中混料裝置則是用于在配料過程中,將各種原料混合均勻,并在一定溫度、壓力下交聯固化成型,得到固體材料或制品。

2、盡管混料裝置在塑料加工中發揮了重要作用,但仍然存在一些缺陷和挑戰,影響其效率和成品質量,例如混合的均勻度達不到理想要求。

3、常見混料裝置都是采用單一攪拌方式進行物料的混合,這使得混合過程中混料桶內會存在大量的攪拌盲區,從而使得塑料原料不能夠很好的進行混合,進而會出現混合不均勻的情況,嚴重影響塑料的質量。

技術實現思路

1、本發明針對現有技術存在的不足,提供如下技術方案:

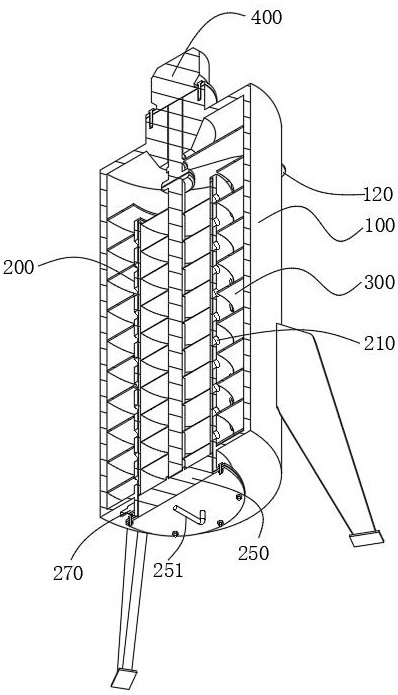

2、防變形塑料容器加工用混料裝置,包括:

3、混料桶,所述混料桶頂端兩側具有連通混料桶內側的管道一和管道二;

4、加熱套組件,所述加熱套組件位于混料桶內側,底端穿過混料桶底面并伸出,所述加熱套組件上均勻分布有可開啟或關閉的通孔一,所述通孔一將加熱套組件兩側空間連通;

5、攪拌組件,所述攪拌組件位于混料桶內部,用于所述加熱套組件內部,以及加熱套組件與混料桶之間物料的攪拌混合;以及

6、驅動部,所述驅動部位于混料桶頂部,與所述攪拌組件傳動連接。

7、作為上述技術方案的改進,所述加熱套組件至少包括加熱筒、內襯筒、復位組件、密封件;

8、所述加熱筒兩端開口,所述通孔一均勻分布于加熱筒的壁體上,所述密封件與加熱筒底端開口適配;

9、所述內襯筒兩端開口,所述內襯筒位于加熱筒內,并與所述加熱筒滑動配合,所述復位組件均勻嵌設于加熱筒內壁上,且與內襯筒連接,所述內襯筒的壁體上均勻分布有通孔二。

10、作為上述技術方案的改進,當所述加熱筒與密封件裝配時,所述復位組件受力壓縮,所述通孔一和通孔二一一對應;

11、當所述加熱筒與密封件分離時,所述復位組件受復位,所述通孔一和通孔二一一錯開。

12、作為上述技術方案的改進,所述復位組件至少包括自鎖彈性件、滑塊;

13、所述加熱筒內壁上均勻開設有多個用于放置自鎖彈性件的滑槽,所述滑塊與滑槽滑動配合,所述內襯筒通過滑塊與自鎖彈性件連接。

14、作為上述技術方案的改進,所述加熱筒底端伸出混料桶,且伸出所述混料桶處的外壁上具有供電接插頭,所述密封件與加熱筒螺紋配合,所述密封件上具有把手。

15、作為上述技術方案的改進,所述攪拌組件至少包括螺旋軸體、螺旋輸送葉片、棘輪機構、傳動軸和分離器;

16、所述螺旋軸體底端位于內襯筒內,并伸至內襯筒內側下部,所述螺旋輸送葉片位于加熱筒與混料桶之間;

17、所述螺旋軸體頂端通過分離器與傳動軸傳動連接,所述螺旋輸送葉片頂端通過棘輪機構與傳動軸傳動連接。

18、作為上述技術方案的改進,所述加熱筒與密封件裝配時,所述螺旋軸體帶動螺旋輸送葉片同步轉動,所述螺旋軸體轉動時將物料從通孔一和通孔二擠出加熱筒,所述螺旋輸送葉片將擠出加熱筒的物料從加熱筒上端送至加熱筒內。

19、作為上述技術方案的改進,所述加熱筒與密封件分離時,所述螺旋軸體轉動,并將物料從內襯筒送出混料桶。

20、作為上述技術方案的改進,所述分離器至少包括驅動桿體、嚙合盤一、嚙合盤二;

21、所述驅動桿體嵌設于傳動軸底端處,所述驅動桿體伸出傳動軸的端部與嚙合盤一連接,所述嚙合盤一與固定在螺旋軸體頂端的嚙合盤二適配。

22、作為上述技術方案的改進,所述加熱筒與密封件分離時,所述嚙合盤一和嚙合盤二分離。

23、本發明的有益效果:

24、通過攪拌組件無死角的攪拌,并且迫使物料在加熱套組件兩側實現循環流動,不斷的被打散、匯聚,從而實現物料的充分混合,使得最終得到的物料質量更高。

25、為避免出料時,加熱筒和混料桶之間還殘留物料,故在螺旋軸體擠出物料前,將通孔一封閉,由螺旋輸送葉片單獨動作,將物料輸送至加熱筒中后,再由螺旋軸體將物料完全擠出,避免物料殘余。

技術特征:

1.防變形塑料容器加工用混料裝置,其特征在于,包括:

2.根據權利要求1所述的防變形塑料容器加工用混料裝置,其特征在于:

3.根據權利要求2所述的防變形塑料容器加工用混料裝置,其特征在于:

4.根據權利要求2所述的防變形塑料容器加工用混料裝置,其特征在于:

5.根據權利要求2所述的防變形塑料容器加工用混料裝置,其特征在于:

6.根據權利要求2所述的防變形塑料容器加工用混料裝置,其特征在于:

7.根據權利要求6所述的防變形塑料容器加工用混料裝置,其特征在于:

8.根據權利要求6所述的防變形塑料容器加工用混料裝置,其特征在于:

9.根據權利要求6所述的防變形塑料容器加工用混料裝置,其特征在于:

10.根據權利要求9所述的防變形塑料容器加工用混料裝置,其特征在于:

技術總結

本發明涉及混料技術領域,尤其涉及防變形塑料容器加工用混料裝置,包括:混料桶,所述混料桶頂端兩側具有連通混料桶內側的管道一和管道二;加熱套組件,所述加熱套組件位于混料桶內側,底端穿過混料桶底面并伸出,所述加熱套組件上均勻分布有可開啟或關閉的通孔一,所述通孔一將加熱套組件兩側空間連通;攪拌組件,所述攪拌組件位于混料桶內部,用于所述加熱套組件內部,以及加熱套組件與混料桶之間物料的攪拌混合;以及驅動部,所述驅動部位于混料桶頂部,與所述攪拌組件傳動連接。本發明通過攪拌組件無死角的攪拌,并且迫使物料在加熱套組件兩側實現循環流動,不斷的被打散、匯聚,從而實現物料的充分混合,使得最終得到的物料質量更高。

技術研發人員:李常鋒

受保護的技術使用者:湖南寶升塑業科技開發有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!