一種降噪型集成灶的制作方法

本技術屬于集成灶,具體涉及一種降噪型集成灶。

背景技術:

1、目前國內的廚房設計與人們對美好生活的需求并不相符,普遍存在著“大戶型小廚房”的問題。

2、基于以上現狀,集成灶作為一種將吸油煙機與燃氣灶合二為一,并集合消毒柜、蒸箱、烤箱等多種功能于一體的綜合性廚房電器應運而生。現有的集成灶在使用時噪聲較大,影響到整體使用體驗感。

技術實現思路

1、本實用新型目的在于針對現有技術所存在的不足而提供一種降噪型集成灶的技術方案,結構設計巧妙合理,在風道腔內設置了擾流板,優化氣流路徑,將擾流板設計成擾流板一和擾流板二,通過擾流板一和擾流板二的多重引導作用,使得氣流的流向從原本貼近風道腔的后側壁改為繞過擾流板沿頭部中部流動,減少了氣流與風道腔后側壁的摩擦,增加氣流的流速,降低湍動能,提高吸煙效率,且有效降低噪聲的產生,增強了集成灶的整體穩定性,提高設備使用性能,同時集煙罩底端的貫通出口直接由集煙罩底端的側邊合圍形成,貫通出口橫截面直接為一通槽與風道腔貫通連接,降低集煙罩出煙端的截面變化率,從而可以有效減低風道系統阻力和噪音。

2、為了解決上述技術問題,本實用新型采用如下技術方案:

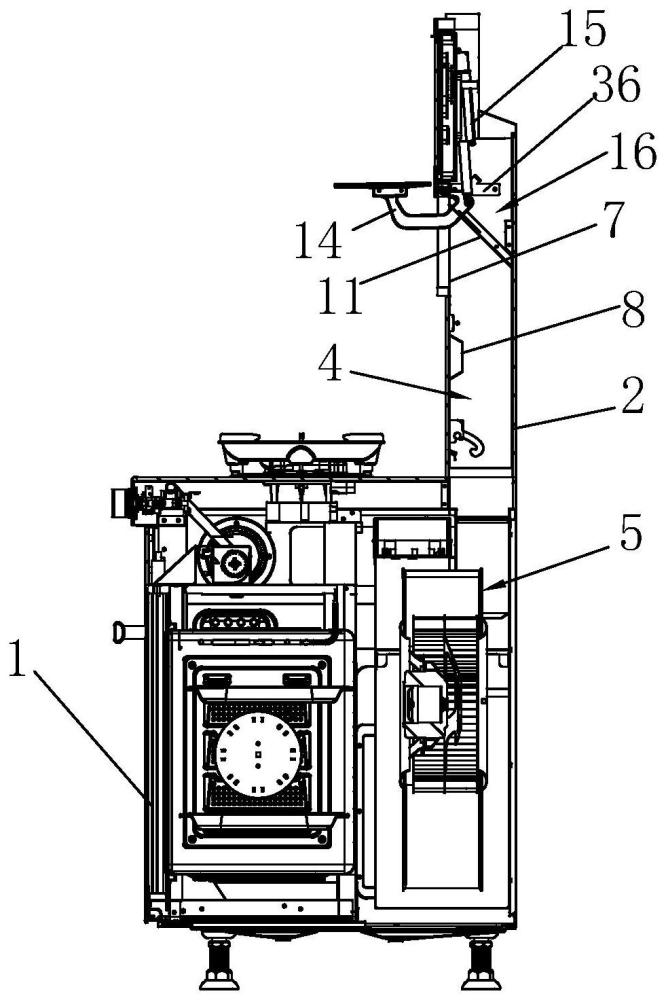

3、一種降噪型集成灶,包括機體和設于機體上的集煙罩,集煙罩上設有進煙口,進煙口與集煙罩內的風道腔連通,機體內設置有風箱,風箱內設置有蝸殼;風道腔內設置有擾流板,擾流板包括擾流板一和擾流板二,擾流板一設于進煙口的側部,擾流板二設于進煙口下方且位于風道腔的前側壁上;集煙罩的底端設置有貫通出口,貫通出口由集煙罩的底部側邊合圍形成,貫通出口連通風道腔與風箱。在風道腔內設置了擾流板,優化氣流路徑,將擾流板設計成擾流板一和擾流板二,通過擾流板一和擾流板二的多重引導作用,使得氣流的流向從原本貼近風道腔的后側壁改為繞過擾流板沿頭部中部流動,減少了氣流與風道腔后側壁的摩擦,增加氣流的流速,降低湍動能,提高吸煙效率,且有效降低噪聲的產生,增強了集成灶的整體穩定性,提高設備使用性能,同時集煙罩底端的貫通出口直接由集煙罩底端的側邊合圍形成,貫通出口橫截面直接為一通槽與風道腔貫通連接,貫通出口中沒有設置任何的隔條等,降低集煙罩出煙端的截面變化率,從而可以有效減低風道系統阻力和噪音。

4、進一步,風道腔內設置有導煙板,導煙板與進煙口相對設置,導煙板朝向遠離進煙口的方向向下傾斜設置,導煙板上設置有照明燈;在風道腔內設置了導煙板,通過傾斜設置的導煙板對從進煙口進入的煙氣進行引導作用,使得煙氣可以快速往風道腔內流動,提高吸煙效率,同時照明燈也正好設置在傾斜的導煙板上,照明燈可以提供照明,方便集成灶的使用,增加使用體驗感,同時照明燈又正好設于風道腔內,可以便于用于對風道腔內的清潔維護,無需借助手電筒照明。

5、進一步,進煙口處設置有翻蓋擋板,翻蓋擋板與驅動機構連接,驅動組件包括異形擺桿和電動推桿,異形擺桿對稱設置在翻蓋擋板的兩側,異形擺桿的一端與翻蓋擋板固定連接,導煙板與風道腔之間形成安裝腔,異形擺桿的另一端延伸至安裝腔內與安裝架鉸接,安裝架和電動推桿均設于安裝腔內,電動推桿與對應一側的異形擺桿轉動連接;通過驅動組件驅動翻蓋擋板的翻轉打開或翻轉閉合,實現進煙口的打開或關閉,電動推桿的推桿伸縮可以帶動異形擺桿移動調節,異形擺桿帶動與之連接的翻蓋擋板同步調節,將進煙口閉合或打開,集成灶在不使用時,進煙口被翻蓋擋板關閉,避免異物等進入到風道腔內,同時還可以通過調整翻蓋擋板的翻轉打開角度來靈活調節進煙口的大小,從而滿足不同的烹飪需求,調節自動化,使用操作方便且簡單。

6、進一步,蝸殼的側壁上沿其輪廓方向設置有若干鼓包,若干鼓包由蝸殼側壁的同一側向另一側方向凹陷形成。同時對蝸殼側壁上的鼓包進行設計,使得所有鼓包都由蝸殼同一側朝向另一側凹陷形成,可以是從蝸殼外側向內側凹陷形成,也可以是蝸殼內側向外側凹陷形成,根據設計要求可以進行適應性調整,且鼓包沿蝸殼外輪廓設置,使得鼓包設計更規則,從而有效改善蝸殼的流線形狀,提高設備的氣流效率。

7、進一步,蝸殼的進風口處設置有集流圈,集流圈的中心設置有進氣孔,集流圈上設置有鼓包環,鼓包環沿進氣孔的周向外側分布,鼓包環與進氣孔同圓心設置,在正投影下,鼓包環的外環直徑為r1、鼓包環的內環直徑為r2,r1加上r2后,再取兩者相加數值的一半為r3,?r3為230~250mm,結構設計合理,本技術中通過對集流圈的尺寸進行了改進,取鼓包環的內外環直徑之和,再取相加后的數值一半得到r3,相對于現有技術將原本的r3由現有的210mm擴大為現在的230~250mm,從而有效提升進氣性能。

8、進一步,蝸殼內設置有葉輪,葉輪上均勻設置有葉片,葉輪包括葉輪前盤、隔板、葉輪中盤和葉輪后盤,葉輪前盤與隔板之間、隔板與葉輪后盤之間周向均勻連接有葉片,隔板居中設置在葉輪前盤與葉輪后盤之間,葉輪中盤設于隔板內孔內,葉輪中盤與隔板固定連接,葉輪中盤上設置有鏤空槽,結構設計巧妙合理,葉輪中盤上設置了鏤空槽,若干鏤空槽周向均勻分布,同時隔板又居中設置在葉輪前盤和葉輪后盤之間,而葉輪中盤又正好設置在隔板內孔內,從而實現隔板、葉輪中盤的居中設置,確保整個葉輪結構的平衡穩定性,從而可以減少風道系統左右換向帶來的差異,平衡左右排風的性能,在一定程度上降低噪聲。

9、進一步,葉片朝向葉輪中心的端點為a點,若干葉片的a點處于同一圓上,該圓的半徑為r1,在葉片上以半徑r1圓的中心為端點作一切線c1,作該切線c1的垂直線d1,作葉片a點處的切線e1,切線e1與垂直線d1之間的夾角為葉片的入口角a1,入口角a1為70~80°,葉片遠離葉輪中心的端點為b點,以半徑r1圓的中心至b點作一連接線c2,在b點處作連接線c2的垂直線d2,作葉片b點處的切線e2,切線e2與垂直線d2之間的夾角為a2,180°減去a2的夾角為出口角a3,出口角a3為165~178°,本技術對葉輪葉片的入口角和出口角進行改進設計,使得該入口角和出口角角度設計更合理,更有利于葉輪風量的優化,且配合葉輪上隔板配合葉輪中盤的居中設置,可以有效降低葉輪使用中的噪聲,提升集成灶的使用性能和體驗感。

10、進一步,在正投影下,蝸殼的外輪廓線包括依次連接的直線段一、弧形段和直線段二,直線段一與直線段二相互平行設置,蝸殼的出風口所在平面為平面h,直線段一、直線段二均與平面h相垂直,本技術對蝸殼的外形進一步優化,將蝸殼的外輪廓線設計為直線段一、弧形段和直線段二,且直線段一、直線段二與蝸殼出風口所在平面垂直,使得蝸殼在風箱安裝后,直線段一、直線段二保持水平狀態,使得蝸殼外形更規則,更方便實際的加工,降低加工成本,且蝸殼規則外形的設計使得氣流的流動更加的平穩、有序,有助于降低噪音的產生,提升風量及最大靜壓。

11、進一步,風箱包括貫通的箱體部和承接部,箱體部包括貫通的上箱體部和下箱體部,承接部設于上箱體部的側部,承接部上設置有風箱進口,風箱進口與集煙罩的風道腔對應連通,上箱體部和下箱體部的縱截面均呈長方體結構,且上箱體部的兩側與下箱體部的兩側對應齊平,承接部包括傾斜段和垂直段,傾斜段的底端與風箱進口之間的直線距離為l1,l1的長度為390~400mm,對風箱的結構進行改進,加高了傾斜段底端距離風箱進口之間的間距,從現有的365~380mm調整到現在的390~400mm,且上箱體部、下箱體部的縱截面均采用長方形結構,使得兩者組成的箱體部正好也組合成一個長方形結構,本技術還對該長方形結構的箱體部的寬度尺寸改小,使得整體結構設計更巧妙合理,通過對風箱結構的調整,使得風箱整體結構更合理,減少了風箱內的速度梯度,氣流損失減小,有利于最大風量的提高。

12、進一步,箱體部的一側為a側,另一側為b側,在正投影下,蝸殼的弧形段距離a側的最近距離為l2,蝸殼的弧形段距離b側的最近距離為l3,l2、l3的長度為46~59mm,本技術改善了蝸殼流線形狀,有利于提高設備的氣流效率,同時對蝸殼尺寸進行改進,使得l2、l3的長度從現有的131~123?mm改為現在的46~59mm,本技術在改小箱體部寬度尺寸的情況下,還減小了蝸殼的整體尺寸,從而降低設備的占用空間,也可以改善性能。

13、本實用新型由于采用了上述技術方案,具有以下有益效果:

14、本實用新型結構設計巧妙合理,在風道腔內設置了擾流板,優化氣流路徑,將擾流板設計成擾流板一和擾流板二,通過擾流板一和擾流板二的多重引導作用,使得氣流的流向從原本貼近風道腔的后側壁改為繞過擾流板沿頭部中部流動,減少了氣流與風道腔后側壁的摩擦,增加氣流的流速,降低湍動能,提高吸煙效率,且有效降低噪聲的產生,增強了集成灶的整體穩定性,提高設備使用性能。本技術對蝸殼的結構還進行優化,蝸殼外形更規則,更方便實際的加工,降低加工成本,且蝸殼規則外形的設計使得氣流的流動更加的平穩、有序,有助于降低噪音的產生,提升風量及最大靜壓。同時本技術還對風箱結構進行調整,使得風箱整體結構更合理,減少了風箱內的速度梯度,氣流損失減小,有利于最大風量的提高。并且對葉輪結構進行進一步優化,使得整個葉輪結構更平衡穩定,從而可以減少風道系統左右換向帶來的差異,平衡左右排風的性能,在一定程度上降低噪聲,提升整個設備的使用體驗感。

- 還沒有人留言評論。精彩留言會獲得點贊!