一種氟金云母的生產方法及熔制爐與流程

本發明涉及合成氟金云母生產技術,具體涉及一種氟金云母的生產方法及熔制爐,屬于合成氟金云母生產。

背景技術:

1、合成云母是一種具有層狀結構、完全解理性的硅酸鹽晶體,其化學式為kmg3(alsi3o10)f2,主要通過人工合成獲得。因其具有絕緣性、耐高溫性、化學穩定性、高白度、低雜質含量的特點,被廣泛應用于制作絕緣材料、耐火材料、珠光顏料、化妝品、工業涂料等。人工制備合成云母的方法是將各種原料按配方混合,經高溫熔化后析晶得到,人工晶體生長一般采用提拉法、坩堝下降法、bridgman法、泡生法、焰熔法等,這些方式通常需要精密控制設備和實驗條件,只適用于實驗室制備超純單晶,且成本高昂。

2、工業大規模生產合成云母一般采用內熱法,即將原料裝在耐火材料砌成的窯爐中,通過電極電弧加熱使原料熔化,然后冷卻析晶。傳統的內熱法工藝經過約20年的發展,雖然日趨成熟,但存在一些技術難題:

3、1:內熱法通過石墨電極引入電能加熱,傳統的方法是通過電工參數來進行工藝操作,即事先規定好輸入功率、電流、電壓值,加熱到一定時間后停止。這種方法雖然簡單,但缺乏對爐溫的直接控制,受原料質量波動、配方、窯爐保溫性、天氣等影響,實際上爐溫是不受控制的,無法確保每一次生產都具有相同的溫度場分布,產品質量不穩定;

4、2:采用電流、電壓、功率控制的工藝無法監測爐溫,爐溫過低則反應不充分、生料過多,產品質量不好;爐溫過高則易燒蝕爐襯耐火磚,熔蝕的耐火磚侵入熔體中,不但造成了配方波動,還污染云母結晶,降低產品質量;

5、3:傳統的內熱法工藝,使用耐火磚砌筑的窯爐或金屬爐體窯爐,均為敞開式熔制,生產過程中產生的氟化物氣體會揮發到空氣中,嚴重污染環境;此外在冷卻析晶時,缺乏足夠的保溫手段,無法控制冷卻速度,導致晶體生長過快難以獲得大片結晶;

6、4:傳統的內熱法工藝,主要原料為石英砂、鎂砂、氧化鋁等,均為高熔點成份,為了使其充分融化,通常需要加熱到1600℃以上,并且加熱時間長達數十小時,由于現有的熔爐缺乏保溫措施,導致一邊加熱一邊散熱,電耗很高;

技術實現思路

1、針對現有技術中,現有內熱法生產合成氟金云母存在爐溫控制不穩定導致產品質量不穩定的溫度,本發明提供了一種氟金云母的生產方法及熔制爐,根據云母基本原料的熔制特點,創造性地提出了一種契合內熱法的臨界式控溫生產方法,該方法不受原料質量波動、配方、窯爐保溫性、天氣等影響,進而保障每一次生產都具有良好的溫度場分布,最終得到產品質量穩定的合成氟金云母,并能夠大幅降低能耗。

2、作為本發明進一步的技術目的,通過對氟金云母原料配方進行優化,同時引入反應促進劑,有助于提高反應效率以及顯著降低反應能耗,保證產品的品質。

3、為實現上述技術目的,本發明所采用的技術方案如下所述:

4、根據本發明的第一種實施方案,提供一種氟金云母的生產方法:

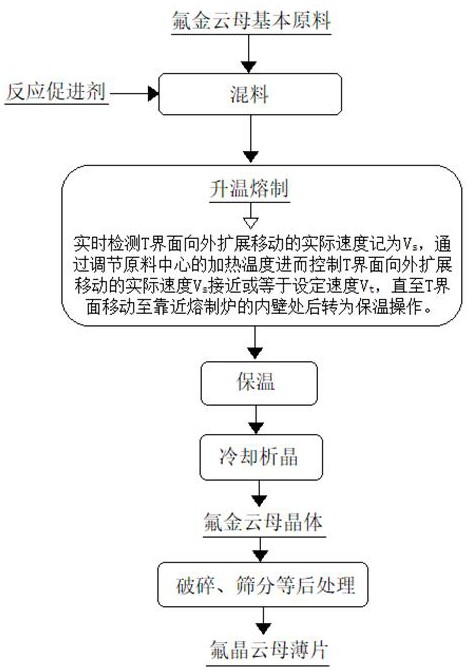

5、一種基于臨界式控溫的氟金云母生產方法,該方法包括以下步驟:

6、1)將氟金云母基本原料和反應促進劑加入到熔制爐中并以中心加熱的方式進行熱熔反應,反應完成后經冷卻析晶處理得到合成氟金云母晶體。

7、2)在熱熔反應的加熱過程中,定義位于熔體外側四周且溫度為t(低于熔體的溫度)的界面為t界面,實時檢測t界面向外擴展移動的實際速度記為vs,通過調節原料中心的加熱溫度進而控制t界面向外擴展移動的實際速度vs接近或等于設定速度vt,直至t界面移動至靠近熔制爐的內壁處后轉為保溫操作。

8、作為優選,t≤1350℃,優選為800~1300℃,更優選為900~1250℃;vt≤50mm/h,優選為20~40mm/h,更優選為25~35mm/h。

9、作為優選,在步驟1)中,所述氟金云母基本原料包括二氧化硅、氧化鎂、氧化鋁、氟硅酸鉀和/或氟鋁酸鉀以及任選的碳酸鉀。

10、在本發明中,“任選的”表示有或沒有。需要說明的是,氟硅酸鉀、氟鋁酸鉀二者可以單獨使用,也可以復配使用。當單獨使用氟硅酸鉀時(合成氟金云母的反應方程式為:16sio2+18mgo+3al2o3+k2co3+2k2sif6=6kmg3(alsi3o10)f2),氟金云母基本原料中需要包括有碳酸鉀;而當單獨使用氟鋁酸鉀時(合成氟金云母的反應方程式為:18sio2+18mgo+2al2o3+2k3alf6=6kmg3(alsi3o10)f2),氟金云母基本原料中可不包括有碳酸鉀。

11、作為優選,在步驟1)中,所述氟金云母基本原料包括32~45份的二氧化硅、27~29份的氧化鎂、8~12份的氧化鋁、18~22份的氟硅酸鉀和/或氟鋁酸鉀、0~4份的碳酸鉀(各原料的總和為100份)。

12、作為優選,在步驟1)中,所述反應促進劑包括主劑和副劑。所述主劑包括滑石、鉀長石、高嶺石、葉蠟石、鎂橄欖石中的一種或多種,優選為鉀長石與滑石或鉀長石與鎂橄欖石的混合物,更優選為鉀長石與鎂橄欖石按質量比為1:0.5~1.6(優選為1:0.8~1.2)的混合物。所述副劑包括有0~6份的二氧化鈰和/或0~20份的硝酸鉀(主劑和副劑的總和為100份)。

13、作為優選,在步驟1)中,反應促進劑的加入量為氟金云母基本原料總質量的0~15%,優選為8~12%。

14、作為優選,反應促進劑的主劑在使用前先依次經過酸洗(優選為采用稀鹽酸或硫酸溶液浸泡10~36h,酸液ph≤1,固液質量比為1:10~20)、煅燒(優選煅燒溫度為600~900℃,時間為0.5~3h)及粉碎(優選為粉碎至≤100目)處理。

15、需要說明的是,對反應促進劑的主劑進行酸洗、煅燒及粉碎等預處理時,其中酸洗的目的是利用酸洗時礦物硅酸鹽常溫下不溶于酸,因此不會被酸消解,進而達到除去除去氧化鐵、氧化鈣等雜質的目的。煅燒的目的是對于部分含水礦物(如滑石、高嶺石、葉蠟石)等需燒掉結晶水以避免對配方的影響,而部分不含水礦物則不需要煅燒,煅燒會使使礦物脫水,雖然會使原本的晶體結構發生一定程度塌陷、重構,但不會破壞原本的si-o-m離子鍵,因此不會分解為獨立氧化物,煅燒后的礦物仍然是硅酸鹽復合結構(例如高嶺石在450~950℃脫水形成偏高嶺石;>950℃則轉化為尖晶石結構,不會分解為氧化鋁、二氧化硅。)。最后粉碎至一定細度,方便配料。

16、作為優選,在步驟1)中,熱熔反應的溫度(不低于熔體的溫度)不低于1400℃,優選為1430~1500℃。

17、作為優選,在步驟1)中,熱熔反應的時長為當所有的原料均轉變為熔體后再保溫1~8h,優選為保溫2~6h。

18、作為優選,在步驟2)中,實時檢測t界面向外擴展移動的實際速度具體為:將測溫元件伸入至熔制爐內并靠近加熱中心,當測溫元件的實測溫度t≥t后,將測溫元件向遠離加熱中心的方向移動至鄰近的外側區域內,待測溫元件的實測溫度t≥t后再次將測溫元件向遠離加熱中心的方向移動至更外側的區域內,重復該操作直至測溫元件伸入至熔制爐的深度為零。作為優選,測溫元件向遠離加熱中心的方向單次移動的距離為5~30cm(優選為10~25cm)或測溫元件向遠離加熱中心的方向單次移動的距離為使得t≤t-15℃(優選為t≤t-30℃)。或者

19、作為優選,在步驟2)中,實時檢測t界面向外擴展移動的實際速度具體為:將測溫元件伸入至熔制爐內并深入至溫度為t±25℃(優選為t±20℃)的區域內,然后以恒定的速度將測溫元件向遠離加熱中心的方向移動并使得測溫元件的實測溫度t始終穩定在t±25℃(優選為t±20℃)內直至測溫元件伸入至熔制爐的深度為零。

20、根據本發明的第二種實施方案,提供一種氟金云母熔制爐:

21、一種熔制爐或用于如第一種實施方案所述方法的熔制爐,該熔制爐包括爐體、爐蓋、加熱裝置以及移動式測溫裝置。爐體為上方敞口式設計,爐蓋扣合在爐體的敞口處。加熱裝置穿過爐蓋后伸入至爐體的爐膛中。移動式測溫裝置包括移動部以及測溫部,所述移動部設在爐體的外側,測溫部的一端穿過爐體后伸入至爐膛中,測溫部的另一端與移動部向連接,通過移動部調節測溫部伸入至爐膛內的深度。

22、作為優選,所述爐體包括耐火爐襯和保溫爐殼。在豎直方向上,所述耐火爐襯整體呈中段大、兩端小的鼓狀結構。所述保溫爐殼包覆設置在耐火爐襯的外表面。優選,在耐火爐襯和保溫爐殼上預設有貫穿的測溫孔。

23、作為優選,所述爐蓋包括耐火蓋體和保溫蓋殼。在豎直方向上,耐火蓋體整體呈上窄下寬的錐狀結構。所述保溫蓋殼包覆設置在耐火蓋體的上表面。優選,在耐火蓋體和保溫蓋殼上預設有貫穿的尾氣管口和加熱裝置插入口。

24、作為優選,所述加熱裝置為電加熱裝置,包括電源和加熱電極。電源設置在爐蓋的上表面,加熱電極的一端與電源相連接,其另一端貫穿爐蓋后伸入至爐體的爐膛中心處。優選,電源通過升降臺安裝在爐蓋的上表面。優選,所述加熱電極包括多根石墨電極。優選,多根石墨電極的下端在靠近爐膛中心的區域內均勻分布。

25、作為優選,在爐體的外側四周均自上而下設置有多個移動式測溫裝置。優選,所述移動部為套接式伸縮桿裝置或滑軌與滑塊的組合或絲桿。優選,所述測溫部為熱電偶。

26、在現有技術中,現有采用內熱法對氟金云母原料進行熔制時,往往是根據人工經驗判斷通過事先規定好加熱裝置的輸入功率、電流、電壓值等,待加熱到一定時間后停止的方式實現爐窯內的溫度場控制,容易受到諸多因素(如原料質量波動、配方的調整、窯爐保溫性的好壞、天氣的變化等)的影響,很難保障每一爐產品質量的一致性,甚至會出現大量不合格產品。在本發明中,氟金云母原料熔制的原理是將三相交流電輸入窯爐內,并在原料中心處產生電弧加熱使原料融化進入熔體導電,繼續通電加熱,使高溫熔體向外發展擴張逐漸將整爐原料融化。在熱熔反應的加熱升溫過程中,通過定義位于熔體外側四周且溫度為t的界面為t界面,并實時檢測該t界面向外擴展移動的實際速度記為vs,通過調節原料中心的加熱溫度進而控制t界面向外擴展移動的實際速度vs接近或等于設定速度vt,直至t界面移動至靠近熔制爐的內壁處后轉為保溫操作;具體地:在開始加熱前,將測溫元件(如熱電偶)的前端(測溫部)插入至爐膛內一定深度(例如0.8~1.2m,接近加熱中心),其后端伸出爐外并連接一個動態可控的移動裝置(例如沿軌道運動的夾具)。在接近熔體溫度的范圍內(例如800~1300℃)選取一個t值(例如1250℃),當測溫元件的實測讀數t≥t時,此時移動裝置收到信號啟動,控制夾具沿軌道運動,進而帶動熱電偶向外(遠離加熱中心的方形)后退一段距離(例如5~30cm),此時因熱電偶遠離高溫熔體,其實測讀數t降低,等待讀數再次上升至t≥t時,則再向外后退,經過如此多次脈動式后退,直到熱電偶插入至爐膛內的深度為零,則熱熔反應的加熱升溫過程完成而轉為保溫過程。通過熱電偶每次后退的距離、時間計算其后退的平均速度,即相當于熔體界面向外擴張的平均速度vs。即通過熱電偶動態追蹤熔體溫度和熔體的生長情況,需要說明的是,由于熱電偶并非直接接觸熔體,而是在讀數t=t時就主動后退,因此熱電偶前端始終與高溫熔體保持一段距離(這個距離通常在5~30cm左右),讀數t=t并非熔體的實際溫度,而是與熔體相隔一定距離的“虛擬”界面的溫度,在本發明中稱為“t界面”。準確的說,vs值定義的是“與熔體相隔一段距離的、溫度為t的界面的移動速度”,但由于合成云母原料具有基本一致的熱傳導性質,因此t界面總是與實際熔體界面平行,因此t界面的移動速度可以等價實際熔體界面的移動速度。即通過控制t界面向外擴張的移動速度即等價于控制熔體界面向外擴張的速度,進而無論原料成本如何波動、配方如何變化、窯爐保溫性能的好壞或天氣的變化等,均能夠實現爐膛內溫度場的穩定分布控制,進而保障各爐產品質量的穩定性。

27、在本發明中,若檢測到t界面的移動速度過快或過慢,則相應的調整加熱功率的大小,例如:若丨vs-vt丨≤5mm/h,則增大或降低加熱功率約(1~5%)p0;若5mm/h<丨vs-vt丨≤10mm/h,則增大或降低加熱功率約(5~10%)p0;若10mm/h<丨vs-vt丨≤15mm/h,則增大或降低加熱功率約(10~20%)p0;p0為調整前的實時加熱功率。需要說明的是,vs值較低時增大輸入功率,vs值較高則減小輸入功率。此外t值選取越大,熱電偶測得的讀數t越接近熔體實際溫度。此工藝相較傳統的功率控制法,可以確保每一爐融化具有相同的溫度場分布,產品質量穩定。

28、在本發明中,熱熔反應升溫階段控制的關鍵是保持熔體中心溫度的穩定性(優選維持在為1400~1500℃,例如為1450℃左右),通過調節加熱裝置(例如石墨電極)的輸入功率p,控制t界面的實際移動速度vs與目標vt一致,從而達到控制高溫熔體發展、擴張的目的。當vs值過低時增大輸入功率,當vs值過高時則減小輸入功率。t值選取越大,熱電偶測得的讀數t約接近熔體實際溫度。此工藝相較傳統的功率控制法,可以確保每一爐爐料的融化具有相同的溫度場分布,產品質量穩定。

29、需要說明的是,熱電偶的后退也可采用無級移動的方式,即熱電偶隨著讀數t升高,其以相對恒定的速度緩慢連續后退,若讀數t升高過快,則降低輸入功率p,反之增增大輸入功率p,使熱電偶的讀數t始終穩定在設定范圍內(如t±25℃,優選為t±20℃)。

30、在本發明中,當測溫元件(如熱電偶)后退至爐膛內壁處時(即插入深度為零或接近零),還需持續監測爐溫,當測溫元件的讀數t再次等于t時轉入保溫階段(在無級移動的連續模式下,熱電偶后退至深度為零即轉入保溫階段),此時降低輸入功率p,繼續加熱1~8h(優選為2~6h)后斷電停爐。在此階段,輸入的電能與通過爐壁、爐口散發的熱量保持平衡,從而使爐內保持一個恒定的溫度場。保溫階段的作用是使物料融化后充分均化、排氣、澄清,有利于晶體生長。

31、在本發明中,通過冷卻析晶獲得云母晶體后,還可通過后續破碎和篩分工序生產獲得氟金云母薄片產品(例如先采用如空氣炮頭、電動錘鉆、風鎬、圓盤鋸、繩鋸、爆破等大破手段將云母晶體破碎為約50cm左右的晶塊,然后再采用如鄂式破碎機等將晶塊繼續破碎為約5cm左右的碎晶,再然后經過色選篩除雜質后經輥破破碎解理成片狀,最后經過風篩得到合成云母薄片)。

32、在本發明中,針對現有技術中,現有氟金云母熔制過程中通常需要加熱到1600℃以上,并且加熱時間長達數十小時導致的生產效率低、能耗高的問題,本發明通過對合成氟金云母的原料配方進行優化,提供了一種新的熔制配方:包括二氧化硅、氧化鎂、氧化鋁、氟硅酸鉀、氟鋁酸鉀以及碳酸鉀等基本原料,此外還添加了特殊成分的反應促進劑(包括滑石、鉀長石高嶺石葉蠟石、鎂橄欖石等主劑和二氧化鈰、硝酸鉀等副劑),通過滑石(化學式:mg6[si8]o20(oh)4)、鉀長石(k[alsi3o8])、高嶺石(al4[si4o10](oh)8)、葉蠟石(al2[si4o10](oh)2)、鎂橄欖石(mg2sio4)中的一種或多種復配后通過煅燒脫水、酸洗除雜、混合、干燥、粉碎后得到反應促進劑主劑,然后添加二氧化鈰和/或硝酸鉀等副劑混合均勻后得到反應促進劑。通過添加一定量(例如基于氟金云母基本原料0~10%,優選為1~8%)的反應促進劑一方面可以降低氟金云母原料熔制時的熔化溫度,另一方面可以降低有色離子(如鐵離子)的致色效應,進而提高從而提高產品白度。

33、需要說明的是,本發明的反應促進劑是利用天然硅酸鹽礦物(滑石、鉀長石高嶺石葉蠟石、鎂橄欖石等)晶體的物相,來降低原料的熔點,雖然上述天然硅酸鹽礦物包含有sio2、al2o3、mgo這些氧化物,但在本發明中這些天然硅酸鹽礦物不能簡單的等同于sio2、al2o3、mgo等氧化物的簡單混合(這些礦物是形成了特定的礦物晶體結構,屬于硅酸鹽)。相較于sio2、al2o3、mgo這些單組份化合物,天然硅酸鹽的熔點更低,可與氟金云母配方中的其他基本原料形成低共熔體系,大幅度降低原料的熔點,使熔制溫度降低至1500℃以下(一般可低至1380~1450℃),進而縮短整爐原料融化所需的時間,節能效果明顯(即本發明是利用這些天然礦物晶體的物相來降低原料的熔點)。僅通過二氧化硅等氧化物的混合來制作反應促進劑,無法達到同等效果,因為混合后的物質不具有天然礦物的晶體結構,因而不具有同等的熔融溫度、反應活性。如果以二氧化硅、氧化鉀、氧化鋁等氧化物來制作反應促進劑,則需要混合后高溫燒結、粉碎才能使用。原因是通過高溫燒結,使它們之間發生固相反應轉化為所需的晶體結構。需要說明的是,在以上述天然硅酸鹽礦物制備反應促進劑的主劑時,需要含有上述礦物中的一種或多種物相(mg6[si8]o20(oh)4、k[alsi3o8]、al4[si4o10](oh)8、al2[si4o10](oh)2)、mg2sio4等)。優選的是,這些物相占比之和一般不低于主劑總質量的80%(優選為不低于90%)。

34、進一步地,本發明的反應促進劑利用二氧化鈰、硝酸鉀在高溫時分解產生氧自由基,將原料中攜帶的fe、fe2+轉化為致色能力較弱的fe3+,并且一部分fe3+與f-結合成為無色的[fef6]3-,達到提高合成云母晶體純凈度、透明度、白度的效果。

35、在本發明中,針對傳統敞口式耐火磚砌筑的窯爐或金屬爐體窯爐存在保溫效果差、對環境不友好的缺陷,本發明還提供了一種既能夠克服現有技術缺陷又能滿足本發明第一種實施方案所述方法使用的配套熔制爐,該氟金云母熔制爐包括爐體、爐蓋、加熱裝置以及移動式測溫裝置等。該熔制爐的外形整體為中段大、上下兩端小的鼓形結構(例如,其中段內徑為2.6~3.2米,兩端內徑為2.2~2.6米,高度為2~2.4米),加熱裝置可以從爐窯的上部、底部或側面插入(優選為從爐蓋上部插入)。一般地,爐體的構成形式有兩種:①以普通的斧形耐火磚圍筑而成;②以特制的異形耐火預制磚圍筑而成。砌好爐體后,在爐壁上段、中段、下段開設測溫孔(也可以使用預開孔的耐火磚),插入多組測溫裝置(例如1~3組溫熱電偶),爐體用保溫爐殼包裹起來。在本發明中,保溫爐殼(內裝有保溫隔熱材料)的作用是減緩降溫速率,延長熔體在析晶溫度段的停留時間。優選地是,保溫爐殼使用的保溫隔熱材料有硅酸鋁纖維毯、納米保溫板、保溫涂料等(可以是用一種材料,也可以是用多種、多層的疊加),其性能特征為保溫隔熱材料厚度20~80mmm,熱導率0.05~0.16w/mk。進一步地,爐蓋主體為金屬材質,采用碳鋼或不銹鋼,內部敷設與保溫爐殼相同的保溫隔熱材料,爐蓋上方與尾氣吸收裝置的管道相連。

36、在本發明中,爐蓋為一內襯保溫隔熱材料的且上窄下寬的錐形或圓臺形蓋,具有一定高度(例如高0.5~1米),其底部直徑與爐體上方敞口的直徑匹配。爐蓋上方開有連接風管的尾氣管口,與尾氣吸收裝置相連。此外,當加熱裝置設置在爐蓋上表面時,在爐蓋上還預設有多個均勻分布的貫穿的加熱裝置插入口以供加熱電極插入,例如沿著爐蓋的圓周方向按120°均布安裝三組石墨電極,石墨電極的底端伸入至爐膛的中心區域。需要說明的是,三組石墨電極的底端連續所形成的共同區域為本發明爐料加熱時的加熱中心(即本發明所述的加熱中心應理解為一個小的加熱區域,該區域的大小根據石墨電極的設置方式和數量的變化而變化,總體上來說,該區域始終處在爐內物料的中心處)。爐蓋的作用是:1)減少爐口散熱,加熱時節約電能,并在冷卻析晶過程中提高保溫效果;2)收集熔制時產生的sif4、hf等氟化物氣體并集中處理,避免尾氣污染環境。在優選的方案中,加熱裝置的電源通過升降臺(升降臺的升降機構為任何現有可以實現在豎直方向上升降的裝置或組合,例如滑軌和滑塊的組合,鏈輪和連通的組合、螺紋桿和螺母的組合等)安裝在爐蓋的上表面,即通過升降平臺的升降帶動電源的升降,進而帶動石墨電極的升降,可實現石墨電極向下伸入至爐體中深度的調節。

37、在本發明中,在爐體的耐火爐襯和保溫爐殼上預設有貫穿的測溫孔,通過這些測溫孔在爐體的外側四周均自上而下設置有多個移動式測溫裝置(例如沿著爐體的周向設置有4列熱電偶,每列熱電偶自上而下包括3個熱電偶,也就是在爐體四周總共設有12個熱電偶)。需要說明的是移動式測溫裝置的移動部指的是能夠驅動測溫部(如熱電偶)在爐體徑向方向上的移動機構,主要是用于在熱熔反應的控溫過程中實現熱電偶遠離加熱中心的“后退”式移動。需要說明的是,移動式測溫裝置的移動部為任何現有可實現水平移動的裝置或組合。例如為套接式伸縮桿裝置、滑軌與滑塊的組合或絲桿等。

38、與現有技術相比較,本發明的有益技術效果如下:

39、1:本發明創造性地提出了一種氟金云母的生產方法及熔制爐,可根據云母基本原料的熔制特點對每一爐爐料的熔制進行穩定控溫,可不受原料質量波動、配方、窯爐保溫性、天氣等影響,進而保障每一次生產都具有良好的溫度場分布,最終得到產品質量穩定的合成氟金云母,并能夠大幅降低能耗。

40、2:本發明通過對氟金云母的配方進行優化改進,創造性地采用天然硅酸鹽礦物和二氧化鈰和硝酸鉀復配得到反應促進劑,一方面利用這些硅酸鹽的特定物相與基本原料之間作用進而降低物料熔化溫度,提高生產效率的同時降低生產能耗,另一方面還能夠在高溫時分解產生氧自由基,降低原料中致色離子的致色效應,提高產品白度。

41、3:本發明的方法操作簡便、溫度場分布穩定、生產效率高、產品質量穩定,本發明的熔制爐整體結構簡單、易操作、保溫效果好、能耗低、生產和維護成本低,便于大規模推廣和應用,具有廣闊的市場前景。

- 還沒有人留言評論。精彩留言會獲得點贊!