用于豎爐加料裝置的通信控制系統(tǒng)及方法與流程

本發(fā)明涉及通訊控制的,特別是涉及用于豎爐加料裝置的通信控制系統(tǒng)及方法。

背景技術(shù):

1、豎爐作為一種重要的工業(yè)設(shè)備,廣泛應(yīng)用于冶金、化工、建材等行業(yè),用于原料的加熱、還原或熔化處理,豎爐加料裝置是豎爐系統(tǒng)的核心組成部分,其加料過程的精確控制和高效運(yùn)行直接影響到產(chǎn)品質(zhì)量、能源消耗和生產(chǎn)效率,然而,傳統(tǒng)的豎爐加料控制系統(tǒng)通常依賴于單一傳感器數(shù)據(jù)和人工經(jīng)驗(yàn)進(jìn)行操作,存在數(shù)據(jù)采集維度不足、實(shí)時(shí)性差以及控制精度不高等問題,這些問題不僅限制了豎爐工藝的優(yōu)化潛力,還可能導(dǎo)致原料浪費(fèi)、能耗增加和生產(chǎn)效率低下。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明中提供了用于豎爐加料裝置的通信控制系統(tǒng)及方法,可有效解決背景技術(shù)中的問題。

2、為了達(dá)到上述目的,本發(fā)明所采用的技術(shù)方案是:

3、一方面,本申請(qǐng)?zhí)峁┝擞糜谪Q爐加料裝置的通信控制系統(tǒng),包括:

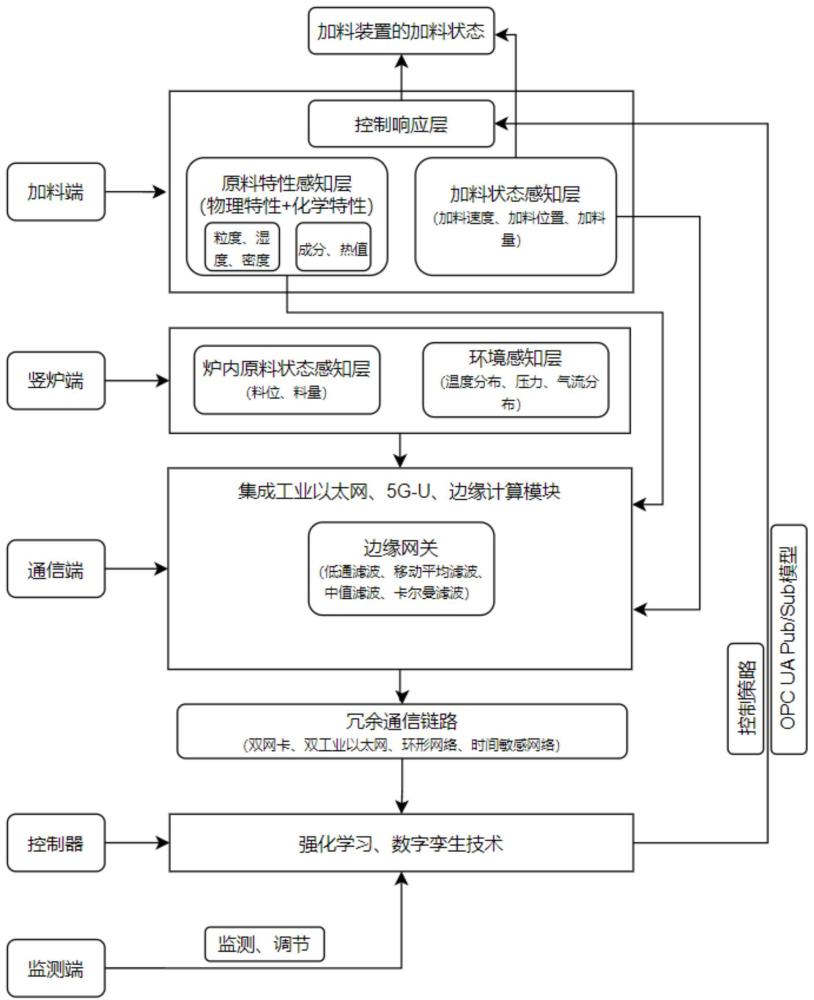

4、加料端,由原料特性感知層、加料狀態(tài)感知層與控制響應(yīng)層構(gòu)成,所述原料特性感知層用于采集所加原料的特性數(shù)據(jù),所述加料狀態(tài)感知層用于采集加料狀態(tài)的數(shù)據(jù),且所述原料特性感知層與所述加料狀態(tài)感知層均支持多模態(tài)數(shù)據(jù)采集,所述控制響應(yīng)層支持高頻控制指令響應(yīng)并對(duì)原料加料狀態(tài)進(jìn)行控制;

5、豎爐端,由爐內(nèi)原料狀態(tài)感知層與環(huán)境感知層構(gòu)成,所述爐內(nèi)原料狀態(tài)感知層用于收集豎爐內(nèi)原料狀態(tài)數(shù)據(jù),所述環(huán)境感知層用于收集豎爐內(nèi)環(huán)境狀態(tài)數(shù)據(jù),且所述爐內(nèi)原料狀態(tài)感知層與所述環(huán)境感知層均采用耐高溫傳感器陣列與多光譜成像技術(shù)收集數(shù)據(jù);

6、通信端,集成工業(yè)以太網(wǎng)、5g-u與邊緣計(jì)算模塊,實(shí)現(xiàn)對(duì)所述加料端采集數(shù)據(jù)和所述豎爐端采集數(shù)據(jù)的多協(xié)議數(shù)據(jù)融合與低延遲傳輸;

7、控制器,基于強(qiáng)化學(xué)習(xí)與數(shù)字孿生技術(shù),接收所述通信端傳輸?shù)臄?shù)據(jù)并生成控制策略,通過opc?ua?pub/sub模型對(duì)所述控制響應(yīng)層下發(fā)指令。

8、基于上述實(shí)施例的,所述原料特性感知層所采集的數(shù)據(jù)包括物理特性數(shù)據(jù)和化學(xué)特性數(shù)據(jù),所述物理特性數(shù)據(jù)包括原料的粒度、濕度和密度,所述化學(xué)特性包括原料的成分和熱值。

9、基于上述實(shí)施例的,所述加料狀態(tài)包括原料的加料速度、加料位置和加料量。

10、基于上述實(shí)施例的,所述爐內(nèi)原料狀態(tài)感知層所采集數(shù)據(jù)包括爐內(nèi)原料的料位和料量。

11、基于上述實(shí)施例的,所述環(huán)境感知層所采集數(shù)據(jù)包括爐內(nèi)溫度分布、壓力和氣流分布。

12、基于上述實(shí)施例的,所述通信端還包括邊緣網(wǎng)關(guān),所述邊緣網(wǎng)關(guān)通過低通濾波、移動(dòng)平均濾波、中值濾波或卡爾曼濾波中的至少一種算法對(duì)通信數(shù)據(jù)進(jìn)行濾波處理。

13、基于上述實(shí)施例的,所述通信端與所述控制器之間部署冗余通信鏈路,所述冗余通信鏈路包括雙網(wǎng)卡、雙工業(yè)以太網(wǎng)、環(huán)形網(wǎng)絡(luò)和時(shí)間敏感網(wǎng)絡(luò)中的至少一個(gè)。

14、基于上述實(shí)施例的,所述控制策略為多模式控制方式,所述多模式控制方式包括連續(xù)加料模式、批次加料模式、脈沖加料模式、變速加料模式、間歇加料模式和梯度加料模式。

15、基于上述實(shí)施例的,所述系統(tǒng)還包括監(jiān)測(cè)端,所述監(jiān)測(cè)端用于對(duì)所述控制器接收的數(shù)據(jù)進(jìn)行監(jiān)測(cè)并對(duì)所述控制策略進(jìn)行手動(dòng)調(diào)整。

16、另一方面,本申請(qǐng)還提供了用于豎爐加料裝置的通信控制方法,所述方法包括如下步驟:

17、利用多模態(tài)數(shù)據(jù)采集的方式對(duì)加料裝置內(nèi)原料的特性數(shù)據(jù)和原料加入豎爐時(shí)的加料狀態(tài)數(shù)據(jù)進(jìn)行采集;

18、采用耐高溫傳感器陣列與多光譜成像技術(shù)收集豎爐內(nèi)原料狀態(tài)數(shù)據(jù)和豎爐內(nèi)的環(huán)境狀態(tài)數(shù)據(jù);

19、基于工業(yè)以太網(wǎng)、5g-u與邊緣計(jì)算模塊,對(duì)所采集的原料特性數(shù)據(jù)、加料狀態(tài)數(shù)據(jù)、原料狀態(tài)數(shù)據(jù)和環(huán)境狀態(tài)數(shù)據(jù)進(jìn)行多協(xié)議數(shù)據(jù)融合與低延遲傳輸;

20、對(duì)傳輸?shù)臄?shù)據(jù)基于強(qiáng)化學(xué)習(xí)與數(shù)字孿生技術(shù)進(jìn)行處理,并生成控制策略,所述控制策略通過opc?ua?pub/sub模型控制調(diào)節(jié)原料加入豎爐時(shí)的加料狀態(tài)。

21、通過本發(fā)明的技術(shù)方案,可實(shí)現(xiàn)以下技術(shù)效果:

22、本發(fā)明通過加料端、豎爐端、通信端與控制器的協(xié)同設(shè)計(jì),突破了傳統(tǒng)豎爐加料控制系統(tǒng)的局限性,實(shí)現(xiàn)了原料特性與加料狀態(tài)的多模態(tài)感知、爐內(nèi)環(huán)境與原料狀態(tài)的實(shí)時(shí)精準(zhǔn)監(jiān)測(cè)、數(shù)據(jù)的低延遲融合傳輸以及基于強(qiáng)化學(xué)習(xí)與數(shù)字孿生的智能決策,從而顯著提升了豎爐工藝的整體效率與穩(wěn)定性。

23、首先,多模態(tài)數(shù)據(jù)采集結(jié)合耐高溫傳感器陣列與多光譜成像技術(shù),不僅豐富了數(shù)據(jù)維度,還克服了高溫環(huán)境下數(shù)據(jù)采集的難題,為精確建模提供了高質(zhì)量輸入。

24、其次,工業(yè)以太網(wǎng)與5g-u的融合確保了海量異構(gòu)數(shù)據(jù)的實(shí)時(shí)傳輸,而邊緣計(jì)算模塊則有效降低了時(shí)延并減輕了中心計(jì)算負(fù)載,使控制系統(tǒng)能夠快速響應(yīng)復(fù)雜工況變化。

25、在此基礎(chǔ)上,強(qiáng)化學(xué)習(xí)算法通過對(duì)歷史數(shù)據(jù)的學(xué)習(xí)與模擬環(huán)境中的試錯(cuò)優(yōu)化,生成適應(yīng)性強(qiáng)、魯棒性高的控制策略,同時(shí)數(shù)字孿生技術(shù)構(gòu)建的虛擬模型可實(shí)時(shí)映射豎爐運(yùn)行狀態(tài),實(shí)現(xiàn)預(yù)測(cè)性維護(hù)與工藝優(yōu)化。

26、這種多層次、跨領(lǐng)域的深度集成帶來了意想不到的效果:一方面,系統(tǒng)能夠在動(dòng)態(tài)工況下主動(dòng)調(diào)整加料策略,減少原料浪費(fèi)與能耗,提升產(chǎn)品質(zhì)量;另一方面,其自學(xué)習(xí)能力隨著運(yùn)行時(shí)間延長(zhǎng)不斷優(yōu)化控制效果,形成正向反饋循環(huán),大幅提高生產(chǎn)效率與設(shè)備利用率;最終,這一整體邏輯不僅解決了單一環(huán)節(jié)的技術(shù)瓶頸,還開創(chuàng)了一種智能化、高效化的豎爐加料控制新模式,為工業(yè)領(lǐng)域豎爐工藝的數(shù)字化轉(zhuǎn)型奠定了堅(jiān)實(shí)基礎(chǔ)。

技術(shù)特征:

1.用于豎爐加料裝置的通信控制系統(tǒng),其特征在于,包括:

2.根據(jù)權(quán)利要求1所述的用于豎爐加料裝置的通信控制系統(tǒng),其特征在于,所述原料特性感知層所采集的數(shù)據(jù)包括物理特性數(shù)據(jù)和化學(xué)特性數(shù)據(jù),所述物理特性數(shù)據(jù)包括原料的粒度、濕度和密度,所述化學(xué)特性包括原料的成分和熱值。

3.根據(jù)權(quán)利要求2所述的用于豎爐加料裝置的通信控制系統(tǒng),其特征在于,所述加料狀態(tài)包括原料的加料速度、加料位置和加料量。

4.根據(jù)權(quán)利要求3所述的用于豎爐加料裝置的通信控制系統(tǒng),其特征在于,所述爐內(nèi)原料狀態(tài)感知層所采集數(shù)據(jù)包括爐內(nèi)原料的料位和料量。

5.根據(jù)權(quán)利要求4所述的用于豎爐加料裝置的通信控制系統(tǒng),其特征在于,所述環(huán)境感知層所采集數(shù)據(jù)包括爐內(nèi)溫度分布、壓力和氣流分布。

6.根據(jù)權(quán)利要求1所述的用于豎爐加料裝置的通信控制系統(tǒng),其特征在于,所述通信端還包括邊緣網(wǎng)關(guān),所述邊緣網(wǎng)關(guān)通過低通濾波、移動(dòng)平均濾波、中值濾波或卡爾曼濾波中的至少一種算法對(duì)通信數(shù)據(jù)進(jìn)行濾波處理。

7.根據(jù)權(quán)利要求1或6所述的用于豎爐加料裝置的通信控制系統(tǒng),其特征在于,所述通信端與所述控制器之間部署冗余通信鏈路,所述冗余通信鏈路包括雙網(wǎng)卡、雙工業(yè)以太網(wǎng)、環(huán)形網(wǎng)絡(luò)和時(shí)間敏感網(wǎng)絡(luò)中的至少一個(gè)。

8.根據(jù)權(quán)利要求1所述的用于豎爐加料裝置的通信控制系統(tǒng),其特征在于,所述控制策略為多模式控制方式,所述多模式控制方式包括連續(xù)加料模式、批次加料模式、脈沖加料模式、變速加料模式、間歇加料模式和梯度加料模式。

9.根據(jù)權(quán)利要求1所述的用于豎爐加料裝置的通信控制系統(tǒng),其特征在于,所述系統(tǒng)還包括監(jiān)測(cè)端,所述監(jiān)測(cè)端用于對(duì)所述控制器接收的數(shù)據(jù)進(jìn)行監(jiān)測(cè)并對(duì)所述控制策略進(jìn)行手動(dòng)調(diào)整。

10.用于豎爐加料裝置的通信控制方法,適用于如權(quán)利要求1-9任一所述的用于豎爐加料裝置的通信控制系統(tǒng),其特征在于,包括如下步驟:

技術(shù)總結(jié)

本發(fā)明涉及通訊控制的技術(shù)領(lǐng)域,特別是涉及用于豎爐加料裝置的通信控制系統(tǒng)及方法,包括:加料端,由原料特性感知層、加料狀態(tài)感知層與控制響應(yīng)層構(gòu)成,所述原料特性感知層用于采集所加原料的特性數(shù)據(jù),所述加料狀態(tài)感知層用于采集加料狀態(tài)的數(shù)據(jù),且所述原料特性感知層與所述加料狀態(tài)感知層均支持多模態(tài)數(shù)據(jù)采集,所述控制響應(yīng)層支持高頻控制指令響應(yīng)并對(duì)原料加料狀態(tài)進(jìn)行控制;系統(tǒng)能夠在動(dòng)態(tài)工況下主動(dòng)調(diào)整加料策略,減少原料浪費(fèi)與能耗,提升產(chǎn)品質(zhì)量;其自學(xué)習(xí)能力隨著運(yùn)行時(shí)間延長(zhǎng)不斷優(yōu)化控制效果,形成正向反饋循環(huán),大幅提高生產(chǎn)效率與設(shè)備利用率。

技術(shù)研發(fā)人員:韓明奇,劉宇飛,李棟,許棟,王永生,尤全新

受保護(hù)的技術(shù)使用者:常州同泰高導(dǎo)新材料有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/24

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!