一種納米梭形Silicate-2分子篩負載型丙烷脫氫催化劑及其制備方法和應用與流程

本發明涉及丙烷脫氫催化領域,具體涉及一種納米梭形silicate-2分子篩負載型丙烷脫氫催化劑及其制備方法,以及其在丙烷脫氫中的應用。

背景技術:

1、丙烯作為重要的基礎化工原料,其下游衍生品如聚丙烯、丙烯腈、環氧丙烷及丙酮等,是三大合成材料塑料、橡膠和纖維的重要組成部分。至今丙烯供應主要來源于傳統石腦油蒸汽裂解和催化裂化的副產過程,伴隨全球能源結構變革及原料輕質化和多元化的發展趨勢,開展由資源豐富的丙烷直接脫氫(pdh)是未來丙烯產能擴張的主要發展方向。

2、丙烷直接脫氫技術作為重要的丙烯專有生產工藝具有工藝流程短、丙烯收率高、投資成本低和經濟性高等優勢。目前已工業化的丙烷脫氫催化劑主要包括鉻系和鉑系兩大類。其中,前者以abb?lummus公司的氧化鉻/氧化鋁(cr2o3/al2o3)催化劑為主,搭配固定床反應工藝,雖然丙烯單程收率高,但催化劑極易積炭失活,需要頻繁再生(每15-20min),此外重金屬cr污染環境,因此其使用受到很大的限制。后者以uop公司的氧化鋁載體上負載鉑錫的催化劑(ptsn/al2o3)為主,搭配移動床連續反應工藝進行丙烯的生產,優點是催化劑活性高,選擇性好,但缺點是al2o3載體表面分散的活性組分在高溫下極容易燒結失活,且載體自身的酸性也容易加速催化過程中丙烷裂解、深度脫氫等副反應的發生,導致催化劑結焦失活和目標產物的選擇性降低;整個工藝循環再生周期較短,催化劑性能仍需要進一步改進和完善。因此,開發一種性能優良,丙烯選擇性高、穩定性好的丙烷脫氫催化劑,是解決丙烷脫氫技術問題的關鍵。

3、為研制性能良好的丙烷脫氫催化劑,人們做了大量研究工作。

4、cn111790384?a以脫水al2o3為載體,通過添加過渡金屬氧化物、堿土金屬氧化物或稀土金屬氧化物中的任意一種作助劑,以調控pt、sn之間的相互作用,實現活性組分pt的高度分散、減少sn4+的還原,從而精準制備了高溫下穩定、低積碳覆蓋及具有良好耐久性能的pt基多組分催化劑;但該催化劑制備過程中需要多步浸漬和焙燒,耗能且繁瑣。專利cn116212861a公開了一種丙烷脫氫催化劑的制備方法,以γal2o3納米球作載體,利用過量的sn助劑將pt稀釋至單原子分散狀態,構建了ptsn無序合金亞納米催化劑,雖然催化劑的穩定性得到一定提高,但丙烯的選擇性保持在80-90%,有待進一步提高。

5、近年來,采用分子篩類載體替代傳統的γ?al2o3載體用于丙烷脫氫制丙烯,已成為研究的熱點和難點。us20120116143?a1較早報道了一種用于制備低碳烯烴的催化劑及制備低碳烯烴的方法,該催化劑是一種含有mfi沸石的固體催化劑,可有效地制備烯烴,且使用壽命長。

6、cn109746028b公開了一種丙烷脫氫負載型催化劑及其制備方法,制備了球形含鋁介孔分子篩硅膠復合材料作載體,其中包括球磨鋁組分、介孔分子篩材料和硅膠,該載體材料具有特殊的三維立方有序介孔孔道分布結構和硅膠的孔道結構,比表面積為100?180m2/g,使得金屬組分在其孔道內部得到良好分散。通過負載pt、sn、na組分后,催化劑表現出較好的丙烷脫氫性能,丙烷轉化率在28%-30%,丙烯選擇性則維持在80%左右。cn109746026a公開了一種具有mfi結構的納米多孔全硅分子篩,該分子篩粒徑在50-500nm,比表面積在300m2/g以上,對應孔容在0.25cm3/g以上,將活性組分第viii族金屬中的至少一種和第iib族金屬、稀土金屬、堿金屬和堿土金屬中的至少一種作助劑,引入上述分子篩中用于催化丙烷脫氫制丙烯,所制備的催化劑具有優良的催化活性和穩定性,丙烯選擇性在90.1%-95.8%。其他分子篩載體,如sapo-34與zsm-5復合載體(cn112206816b)、介孔mcm41(cn201110283358.6)以及sba15(cn112138705b、cn116273137a)等,雖然均已取得一定進展,但仍處于基礎研究階段,存在有合成成本高、重復性差、結構穩定性和催化劑選擇性還有待提高等問題,丙烷脫氫催化劑和載體仍有較大的改進提升空間。因此,開發一種性能優良的載體或催化劑對于丙烷脫氫催化劑性能的提升至關重要。

技術實現思路

1、本發明的目的是為了克服上述現有技術的不足,提供了一種納米梭形silicate-2分子篩負載型丙烷脫氫催化劑及其制備方法和應用。本發明合成了一種具有豐富孔道結構和較高外表面積的納米尺寸梭形silicate-2分子篩,并以其為載體制備出負載型丙烷脫氫催化劑,該催化劑的活性組分分散更均勻,與反應氣體丙烷的接觸面積更大,制備方法簡單,在催化丙烷脫氫過程中表現出優異的丙烯選擇性、較高的丙烷轉化率和良好的穩定性。

2、本發明的第一個方面是提供一種納米梭形silicate-2分子篩負載型的催化劑,包括載體和負載在載體上的活性組分和助劑組分,所述活性組分選自第viii族貴金屬元素中的至少一種;所述助劑組分選自第iva族金屬元素、第ia族金屬元素、第iia族中金屬元素中的一種或多種;

3、其中,所述載體為具有納米梭形的silicate-2分子篩。

4、根據本發明優選的技術方案,所述silicate-2分子篩的粒徑在180-500nm,比表面積在550m2/g以上,其中,外比表面積在180-450m2/g,孔容在0.5cm3/g以上,孔道呈現出多級孔分布。

5、根據本發明優選的技術方案,所述silicate-2分子篩具有以下至少一種特征:

6、所述silicate-2分子篩的粒徑在200-350nm;和/或,

7、所述silicate-2分子篩的比表面積在550-700m2/g;和/或,

8、所述silicate-2分子篩的孔容為0.5-1.5cm3/g;和/或,

9、所述silicate-2分子篩的孔道呈現出多級孔分布,微孔孔徑分布在0.5-2.0nm,晶間多級介孔分布在2-40nm;優選微孔孔徑分布在0.5-1.0nm,晶間多級介孔分布在2-30nm。

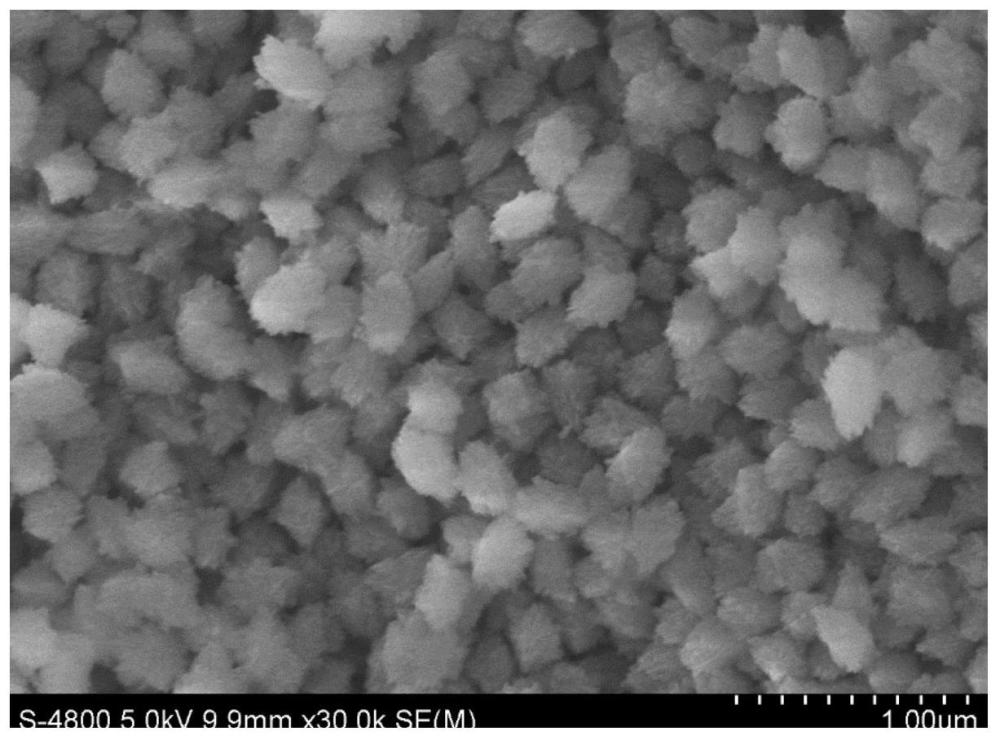

10、根據本發明優選的技術方案,所述silicate-2分子篩呈現出由棒片狀微晶插接組裝的梭形形貌,優選晶粒尺寸在200-400nm。

11、根據本發明優選的技術方案,所述silicate-2分子篩為全硅的mel結構分子篩。

12、根據本發明優選的技術方案,所述silicate-2分子篩通過以下方法制備得到:所述的silicate-2分子篩的制備方法,包括將含有硅源、模板劑和水的混合物進行水熱晶化處理,所得的反應混合物冷卻后,再經固液分離、任選的洗滌、任選的干燥,和焙燒,得到所述的silicate-2分子篩。

13、根據本發明優選的技術方案,所述的制備方法包括以下步驟:

14、(1)將硅源、有機模板劑和水混合,形成混合凝膠;

15、(2)將所述混合凝膠進行水熱晶化處理,得到反應混合物;

16、(3)待反應混合物冷卻后優選冷卻至室溫后,進行固液分離、任選的洗滌、任選的干燥,焙燒,得到所述silicate-2分子篩。

17、根據本發明優選的技術方案,以sio2量計的硅源與模板劑和水的摩爾比為1:(0.10.5):(10-50),更優選為1:(0.150.4):(10-30)。

18、根據本發明優選的技術方案,所述硅源為有機硅源,優選為原硅酸四乙酯、正硅酸四乙酯、硅酸四乙酯-28、硅酸四乙酯-40中的至少一種。

19、根據本發明優選的技術方案,所述有機模板劑為四丁基氫氧化銨、四丁基溴化銨、四丁基氯化銨、四丁基氟化銨、環己胺中的一種或多種,優選為四丁基氫氧化銨和四丁基溴化銨為模板劑;更優選為四丁基氫氧化銨。

20、根據本發明優選的技術方案,步驟(1)中混合的條件包括:溫度為20-30℃,時間為3-12h;優選地,相對于10g的混合物體系,混合的方式為攪拌,優選攪拌速度為400-600rpm。

21、根據本發明優選的技術方案,水熱晶化處理的條件包括:溫度為120-190℃,優選為120-170℃,和/或,時間為36-150h,優選時間為72-120h。

22、所述步驟(3)中的固液分離采用離心的方法進行。優選地,所述離心的條件包括:轉速為3000-5000rpm,時間為0.5-2.0h。

23、所述步驟(3)中的洗滌采用去離子水進行,本發明的方法對于所述洗滌的水量和次數沒有特別限定,只需清洗干凈游離態離子和前驅體溶液,最終ph值在7.0-7.5即可。

24、所述步驟(3)中的干燥條件包括:溫度為80-120℃,時間6-10h。

25、根據本發明優選的技術方案,焙燒的條件包括:以升溫速率為1-2℃/min升溫至500-600℃,優選為550-580℃進行焙燒;焙燒時間為4-6h。

26、本發明中上述特定的制備方法所得的silicate-2分子篩,所述silicate-2分子篩的粒徑在180-500nm,比表面積在550m2/g以上,其中,外比表面積在180-450m2/g,孔容在0.5cm3/g以上,孔道呈現出多級孔分布。

27、優選地,所述silicate-2分子篩的粒徑在200-350nm。

28、優選地,所述silicate-2分子篩的比表面積在550-700m2/g。

29、優選地,所述silicate-2分子篩的孔容為0.5-1.5cm3/g。

30、優選地,所述silicate-2分子篩的孔道呈現出多級孔分布,微孔孔徑分布在0.5-2.0nm,晶間多級介孔分布在2-40nm;優選微孔孔徑分布在0.5-1.0nm,晶間介孔分布在2-30nm。

31、所述方法制備的納米梭形silicate-2分子篩,更優選為全硅的mel結構分子篩,所述silicate-2分子篩呈現出棒片狀微晶插接組裝的梭形形貌,比表面積高達550-700m2/g,其中,外比表面積在180-450m2/g,孔容在0.5-1.5cm3/g,孔道呈多級孔分布,且微孔孔徑分布在0.5-1.0nm,晶間多級介孔分布在2-30nm。

32、根據本發明,所述活性組分選自第viii族貴金屬元素中的至少一種;根據本發明優選的技術方案,所述活性組分選自pt、ir、au、pd、rh中的至少一種,進一步優選地,所述貴金屬活性組分為pt。

33、根據本發明,所述助劑組分選自第iva族金屬元素、第ia族金屬元素、第iia族中金屬元素中的一種或多種;根據本發明優選的技術方案,所述助劑組分選自第iva族金屬元素,和/或,第ia族堿金屬、第iia族堿土金屬元素中的至少一種;

34、優選地,所述助劑組分選自第iva族sn金屬元素,和/或第ia族堿金屬na、k、rb、cs、第iia族堿土金屬元素中mg、ca、sr中的至少一種。

35、根據本發明優選的技術方案,所述催化劑的形貌呈現出棒片狀微晶插接組裝的納米梭形球狀。

36、根據本發明優選的技術方案,所述催化劑的尺寸在200-500nm。

37、根據本發明優選的技術方案,所述催化劑中活性組分的粒徑在2-10nm。

38、本發明提供的催化劑將活性組分和助劑負載在所述silicate-2分子篩上,活性組分、助劑和分子篩可以發揮相互協同作用,在丙烷脫氫制丙烯的反應中獲得更高的丙烷脫氫轉化率和丙烯選擇性。

39、根據本發明優選的技術方案,以所述催化劑的總質量為100wt%計,所述活性組分的負載量為0.1wt%-1.0wt%,優選為0.1wt%-0.5wt%,和/或,所述第iva族金屬元素的負載量0.1wt%?2.0wt%,優選為0.1wt%-1.5wt%,和/或,所述第ia族金屬元素的負載量為0wt%1wt%,優選為0.1wt%-1.0wt%,和/或,所述第iia族中金屬元素的負載量為0-2.0wt%,優選為0.1wt%-1.0wt%。

40、作為舉例,根據本發明進一步更優選的技術方案,以所述催化劑的總質量為100wt%計,所述貴金屬活性組分pt的負載量為催化劑總質量的0.1wt%-1.0wt%,更優選為0.1wt%-0.5wt%;所述sn助劑金屬的負載量為催化劑總質量的0.1wt%2.0wt%,更優選為0.1wt%-1.0wt%;任選的含有堿金屬或堿土金屬助劑,當含有助劑時,所述堿金屬、堿土金屬助劑的負載量優選為催化劑總質量的0.1wt%?1.0wt%。

41、根據本發明優選的技術方案,所述載體、活性組分和助劑組分的總質量為100wt%。

42、本發明的第二個方面是提供一種第一個方面所述的催化劑的制備方法,包括將所述活性組分源和所述助劑組分源負載在所述載體上,再通過焙燒得到所述催化劑。

43、根據本發明優選的技術方案,所述焙燒的條件包括:升溫速率為1-2℃/min升溫至溫度為550-600℃,焙燒時間為4-6h。

44、根據本發明優選的技術方案,采用浸漬法將活性組分和助劑金屬組分負載到納米梭形silicate-2分子篩制備催化劑。

45、優選地,所述負載的方式為將所述載體浸漬在含有活性組分源和所述助劑組分源的溶液中,之后除去溶劑;優選地,

46、所述含有活性組分源和所述助劑組分源的溶液為水溶液;進一步優選地,

47、所述活性組分源具有水溶性,和/或,所述助劑組分源具有水溶性。

48、根據本發明,優選地,所述活性組分源、所述助劑組分源、以及所述載體的用量使得以所述催化劑的總質量為100wt%計,所述活性組分的負載量為0.1wt%-1.0wt%,優選為0.1wt%-0.5wt%;和/或,所述第iva族金屬元素的負載量0.1wt%?2.0wt%,優選為0.1wt%-1.5wt%;和/或,所述第ia族金屬元素的負載量為0wt%?1wt%,優選為0.1wt%-1.0wt%;和/或,所述第iia族中金屬元素的負載量為0-2.0wt%,優選為0.1wt%-1.0wt%。

49、所述載體為具有納米梭形的silicate-2分子篩。

50、如前所述,根據本發明優選的技術方案,所述silicate-2分子篩的粒徑在180-500nm,比表面積在550m2/g以上,其中,外比表面積在180-450m2/g,孔容在0.5cm3/g以上,孔道呈現出多級孔分布。

51、根據本發明優選的技術方案,所述silicate-2分子篩具有以下至少一種特征:

52、所述silicate-2分子篩的粒徑在200-350nm;和/或,

53、所述silicate-2分子篩的比表面積在550-700m2/g;和/或,

54、所述silicate-2分子篩的孔容為0.5-1.5cm3/g;和/或,

55、所述silicate-2分子篩的孔道呈現出多級孔分布,微孔孔徑分布在0.5-2.0nm,晶間多級介孔分布在2-40nm;優選微孔孔徑分布在0.5-1.0nm,晶間多級介孔分布在2-30nm。

56、根據本發明優選的技術方案,所述silicate-2分子篩呈現出由棒片狀微晶插接組裝的梭形形貌,優選晶粒尺寸在200-400nm。

57、根據本發明優選的技術方案,所述silicate-2分子篩為全硅的mel結構分子篩。

58、作為舉例,根據本發明優選的技術方案,采用浸漬法將活性組分和助劑金屬組分負載到納米梭形silicate-2分子篩制備催化劑的步驟包括如下:

59、(1)以催化劑的總質量作基準,將活性組分貴金屬組分pt源、和/或助劑金屬組分sn源、和/或堿金屬助劑k源,按照各自對應的質量百分含量比,稱取相應的質量,溶解于去離子水中,攪拌混合均勻,加入到上述納米梭形silicate-2分子篩中,充分浸漬一定時間,使得金屬組分充分分散在分子篩表面;

60、(2)將浸漬完成的納米梭形silicate-2分子篩依次旋蒸去溶劑、干燥和焙燒,即可制得納米梭形silicate-2負載型催化劑。

61、其中,所述步驟(1)中的活性組分貴金屬pt源可選為硝酸鉑、氯化鉑、二氨合四氯化鉑、四氨合硝酸鉑、氯鉑酸中的一種,優選為氯鉑酸h2ptcl6·6h2o;

62、所述步驟(1)中的助劑金屬sn源包括結晶四氯化錫、二氯化錫中的一種,優選為結晶四氯化錫sncl4·5h2o。

63、所說步驟(1)中的堿金屬、堿土金屬助劑源包括其硝酸鹽、硫酸鹽和氯化物中的一種,優選為硝酸鹽或氯化鹽。

64、進一步優選地,以催化劑的總質量作基準,所述貴金屬活性組分pt的負載量為催化劑總質量的0.1wt%-0.5wt%;所述sn助劑金屬的負載量為催化劑總質量的0.1wt%1.0wt%;和或,所述堿金屬、堿土金屬助劑的負載量為催化劑總質量的0.1wt%0.5wt%。

65、所述步驟(2)中的攪拌條件包括:溫度為20-30℃,時間為10~30min;相對于10g的混合物體系,攪拌速度為400-600rpm。

66、優選地,所述浸漬過程中,溫度為20-30℃,時間為4-6h。

67、所述步驟(2)中旋蒸的條件包括:水浴溫度為70-80℃,旋轉轉速為120-150rpm;真空度為75-65mbar。

68、所述步驟(2)中的干燥條件包括:溫度為80-120℃,時間為6~10h。

69、優選地,所述步驟(2)中的焙燒條件包括:升溫速率為1-2℃/min,溫度為550-600℃,時間為4-6h。

70、本發明的第三個方面是提供一種第一個方面所述的催化劑或者第二個方面所述的制備方法制備得到的催化劑在丙烷脫氫催化中的應用。

71、優選地,所述應用為一種丙烷脫氫方法,包括,將丙烷與所述催化劑接觸,在臨氫氣氛下,進行丙烷脫氫反應,得到丙烯。

72、作為舉例,優選地,所述應用包括:將所述催化劑裝填入反應器中,反應氣體采用h2稀釋,進行脫氫反應,得到丙烯;更優選地,

73、丙烷氣體質量空速為1-50h-1,和/或,h2與丙烷的進料壓力比為1:1-1:8,和/或,脫氫反應溫度為550-620℃。

74、與現有技術相比,本發明的有益效果是:

75、(1)本發明提供的催化劑中采用水熱法合成的具有mel結構的納米梭形silicate-2分子篩來替代傳統的al2o3載體,可極大程度地減小脫氫過程中丙烷裂解、深度脫氫和積碳的產生,有效解決工業用丙烷脫氫催化劑頻繁再生問題,提高丙烯的選擇性,延長催化劑的使用壽命;

76、(2)采用本發明提供的催化劑,相比傳統的al2o3載體及商業購買的zsm-11分子篩,具有更大的比表面積和孔容,可顯著提高負載活性組分的分散度,減小顆粒的團聚,增大活性組分和助劑在分子篩孔道內的分布含量;同時silicate-2分子篩的二維十字交叉直通孔道mel結構以及豐富的孔道分布特征,可有效促進丙烷和產物丙烯在分子篩孔道中的擴散過程;使得催化劑表現出良好的丙烷轉化率和優異的丙烯選擇性;

77、(3)本發明提供的負載型催化劑,在配套的固定床反應工藝上進行丙烷脫氫制丙烯,操作簡便,催化性能優良,丙烯選擇性高,穩定性較好,重復性佳,表現出較好的工業應用前景。

- 還沒有人留言評論。精彩留言會獲得點贊!