金屬離子功能化聚酰亞胺氣體分離膜及其制備方法和應用與流程

本發明屬于聚酰亞胺氣體分離膜,具體涉及一種金屬離子功能化聚酰亞胺氣體分離膜及其制備方法和應用。

背景技術:

1、隨著科技的不斷進步與發展,氣體的分離與純化在工業生產中越來越重要,已經成為許多工業生產領域不可或缺的一個重要環節。例如,在環保領域,許多工業生產過程中會產生大量對環境有害的污染性混合氣體,這些混合氣體中含有大量甲烷、二氧化碳、二氧化硫、二氧化氮等污染性氣體,需要進一步的分離以去除這些有害的污染性氣體,使其達到環保排放標準。又如,在能源領域,天然氣開采與運輸過程中,需要對開采的天然氣進行脫酸處理,以分離去除天然氣中摻雜的氮氣、二氧化碳、二氧化硫等雜質氣體,一方面使天然氣濃度得以提高,從而滿足工業和生活的使用標準;另一方面是防止這些酸性氣體對天然氣輸送管道造成酸性腐蝕破壞,保證天然氣的運輸安全性,提高運輸管道的使用壽命,降低天然氣運輸成本。除此之外,許多工業生產過程中都需要用到一些高純氣體,而這些高純氣體在生產過程中則都涉及到氣體的分離與純化工藝流程。傳統的氣體分離與純化技術主要依賴于深冷分離或者化學吸附,這些技術雖然相對成熟,但是存在生產投資成本大、能耗高、操作復雜等缺點,而利用氣體分離膜技術進行氣體的分離與純化,不僅可以大幅降低能耗,且生產成本較低,操作較為簡單、安全、可靠。

2、聚酰亞胺作為一種特種高分子材料,具有耐高溫、耐溶劑、高強度、種類繁多、結構易于調整等諸多優點,且由于自身分子鏈結構的不同使其對于不同的氣體具有不同的分離效果,一直被視為氣體分離膜的最佳選材對象。

3、但是現有的聚酰亞胺氣體分離膜大多集中在純聚酰亞胺膜材料領域,而對其改性的研究也大多集中在摻雜復合改性技術領域,例如中國專利文獻cn113289506a公開了一種不對稱磁性氧氮分離膜及其制備方法,它是將磁性粒子加入溶劑中分散,得到磁性粒子分散液,再加入聚合物,攪拌得到鑄膜液,最后制得不對稱磁性氧氮分離膜。一方面,這種共混摻雜的改性手段對于膜材料的氣體分離性能改善有限,另一方面,由于磁性填料易團聚,這樣會造成填料分布不均勻或者產生大顆粒填料團聚缺陷,導致膜材料成品率偏低,性能不均一,可重復性較差。

技術實現思路

1、本發明的目的在于解決上述問題,提供一種不僅具有較好的氣體分離性能,而且膜材料性能均勻、重復性好的金屬離子功能化聚酰亞胺氣體分離膜及其制備方法和應用。

2、實現本發明目的的技術方案是:一種金屬離子功能化聚酰亞胺氣體分離膜,它是由二胺單體和二酐單體制成;所述二胺單體至少包括含金屬配位離子的二胺單體。

3、所述二胺單體還包括不含金屬配位離子的二胺單體。

4、所述含金屬配位離子的二胺單體在所述二胺單體中的摩爾百分比為10%~100%。

5、所述二胺單體與所述二酐單體的摩爾比為1∶0.95~1∶1.05。

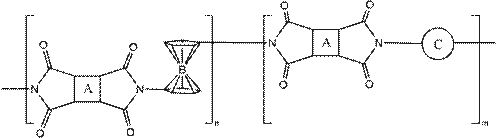

6、本發明的金屬離子功能化聚酰亞胺氣體分離膜中的聚酰亞胺結構如下:

7、。

8、其中:m為整數,n為正整數。

9、a為下述二酐結構中的一種或者兩種:

10、、、、、。

11、也即,所述二酐單體為六氟二酐(6fda)、3,3',4,4'-聯苯四甲酸二酐(bpda)、4,4'-氧雙鄰苯二甲酸酐(odpa)、均苯四甲酸二酐(pmda)、3,3',4,4'-二苯甲酮四甲酸二酐(btda)中的一種或者兩種。

12、b為鐵離子、鉻離子、鎳離子、鈷離子中的一種或者兩種。

13、也即,所述含金屬配位離子的二胺單體為二氨基二茂鐵、二氨基二茂鉻、二氨基二茂鎳、二氨基二茂鈷中的一種或者兩種。

14、c為下述二胺結構中的一種或者兩種:

15、、、、、、。

16、也即,所述不含金屬配位離子的二胺單體為2,2’-二(三氟甲基)-4,4’-二氨基聯苯(tfmb)、2,2’-二甲基-4,4’-二氨基聯苯(mtd)、四甲基對苯二胺(tmpd)、2,6-二氨基甲苯(2,6-tda)、2,4,6-三甲基-1,3-苯二胺(trmpd)、間苯二胺(mpd)中的一種或者兩種。

17、上述金屬離子功能化聚酰亞胺氣體分離膜的制備方法,具有以下步驟:

18、s1、制備聚酰亞胺樹脂。

19、s2、制備金屬離子功能化聚酰亞胺氣體分離膜。

20、上述步驟s1的具體方法如下:

21、s11、二胺單體與二酐單體在有機溶劑中,經聚合反應得到聚酰胺酸漿料。

22、s12、向步驟s11得到的聚酰胺酸漿料中加入催化劑和脫水劑,經亞胺化反應得到聚酰亞胺漿液。

23、s13、將步驟s12得到的聚酰亞胺漿液注入相轉化液中得到絲狀固體,再用相轉化液對絲狀固體反復清洗,最后干燥得到聚酰亞胺樹脂。

24、上述步驟s11中,所述二胺單體與所述二酐單體的摩爾比為1∶0.95~1∶1.05。

25、上述步驟s11中,所述有機溶劑為n,n-二甲基乙酰胺(dmac)、n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)、1,3-二甲基-2-咪唑啉酮(dmi)中的一種。

26、上述步驟s11中,所述聚合反應溫度為0~10℃,時間為5~10h。

27、上述步驟s12中,所述催化劑為吡啶、甲基吡啶、三乙胺中的一種,優選為吡啶。

28、上述步驟s12中,所述脫水劑為乙酸酐、丙酸酐中的一種,優選為乙酸酐。

29、上述步驟s12中,所述脫水劑的摩爾用量為步驟s11中所述二酐單體的2~4倍。

30、上述步驟s12中,所述脫水劑與所述催化劑的摩爾比為1∶0.5~1∶2,優選為1∶1。

31、上述步驟s12中,所述亞胺化反應溫度為20~40℃,時間為5~10h。

32、上述步驟s12中,所述聚酰亞胺漿液的固含量為10~30wt%。

33、上述步驟s13中,所述相轉化液為甲醇、乙醇、去離子水中的一種。

34、上述步驟s2的具體方法如下:

35、s21、將步驟s1制得的聚酰亞胺樹脂加入到有機溶劑中,攪拌溶解得到鑄膜液。

36、s22、將步驟s2得到的鑄膜液均勻涂敷在潔凈的玻璃板上,然后置于烘箱中,程序升溫脫除溶劑,接著自然降至室溫,將帶膜玻璃板浸入蒸餾水進行剝離,得到金屬離子功能化聚酰亞胺氣體分離膜。

37、上述步驟s21中,所述的有機溶劑為所述有機溶劑為n,n-二甲基乙酰胺(dmac)、n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)、1,3-二甲基-2-咪唑啉酮(dmi)中的一種。

38、上述步驟s21中,所述聚酰亞胺樹脂與所述有機溶劑的重量比為1∶9~3∶7;也即所述鑄膜液的固含量為10~30wt%。

39、本發明的金屬離子功能化聚酰亞胺氣體分離膜的厚度既可以通過調整鑄膜液固含量進行調節,也可以通過刮膜器開孔高度進行調節。

40、本發明的金屬離子功能化聚酰亞胺氣體分離膜用于工業氧氣的富集和氫氣純化分離。

41、本發明具有的積極效果:

42、(1)本發明的金屬離子功能化聚酰亞胺氣體分離膜采用含金屬配位離子的二胺單體進行聚合,這樣能夠在聚酰亞胺結構中引入金屬離子,利用金屬離子的體積效應能夠使膜材料內部的聚酰亞胺分子鏈排列相對松散,從而有效增加膜材料的自由體積,最終能夠有效提高膜材料的氣體滲透性。

43、(2)本發明的金屬離子功能化聚酰亞胺氣體分離膜利用不同金屬離子對不同氣體具有的特異吸附性,能夠定向提高目標分離氣體的滲透性和選擇性,通過引入鐵離子能夠大大提高o2氣體滲透性(≥140barrer)和o2/n2氣體選擇性(≥9),通過引入鎳、鉻、鈷等離子能夠大大提高h2氣體滲透性(≥300barrer)和h2/n2氣體選擇性(≥30),從而能夠用于工業氧氣的富集、氫氣純化分離等領域。

44、(3)本發明的金屬離子功能化聚酰亞胺氣體分離膜的制備方法不同于摻雜法制備的混合基質膜,金屬離子是以單體形式嵌入聚酰亞胺分子鏈中,分布十分均勻,能夠形成均質膜材料,有效避免摻雜法制備的混合基質膜存在的膜材料缺陷高、重復性差的弊端。

- 還沒有人留言評論。精彩留言會獲得點贊!