一種乳化瀝青混合生產設備的制作方法

本發明涉及乳化瀝青生產,尤其涉及一種乳化瀝青混合生產設備。

背景技術:

1、乳化瀝青是由瀝青和乳化皂液按比例混合后再通過機械高速攪拌以使瀝青以細小微粒分散于乳化皂液中,生成的水包油或油包水的產物。現有的乳化過程主要是在乳化機內完成,乳化機包括罐體以及與控制系統連接的攪拌、控溫、加熱等裝置,通過加熱裝置為乳化機提供連續不斷的熱能,并在控溫裝置的輔助下使瀝青在乳化生產中的溫度保持穩定,再通過攪拌裝置等對罐體內的瀝青和乳化皂液進行攪拌等操作完成乳化瀝青的加工。

2、然而在乳化瀝青混合生產過程中,在加熱瀝青時,其廢熱(如高溫廢氣)未能得到充分利用,導致設備的熱效率低,能耗高,同時在傳統設備中,瀝青和乳化液的加熱和溫度控制分離,難以協調,容易導致局部過熱或加熱不足,因此本發明提出一種乳化瀝青混合生產設備以解決現有技術中存在的問題。

技術實現思路

1、針對上述問題,本發明的目的在于提出一種乳化瀝青混合生產設備,該種乳化瀝青混合生產設備具有節約能源的優點,能解決現有技術中的問題。

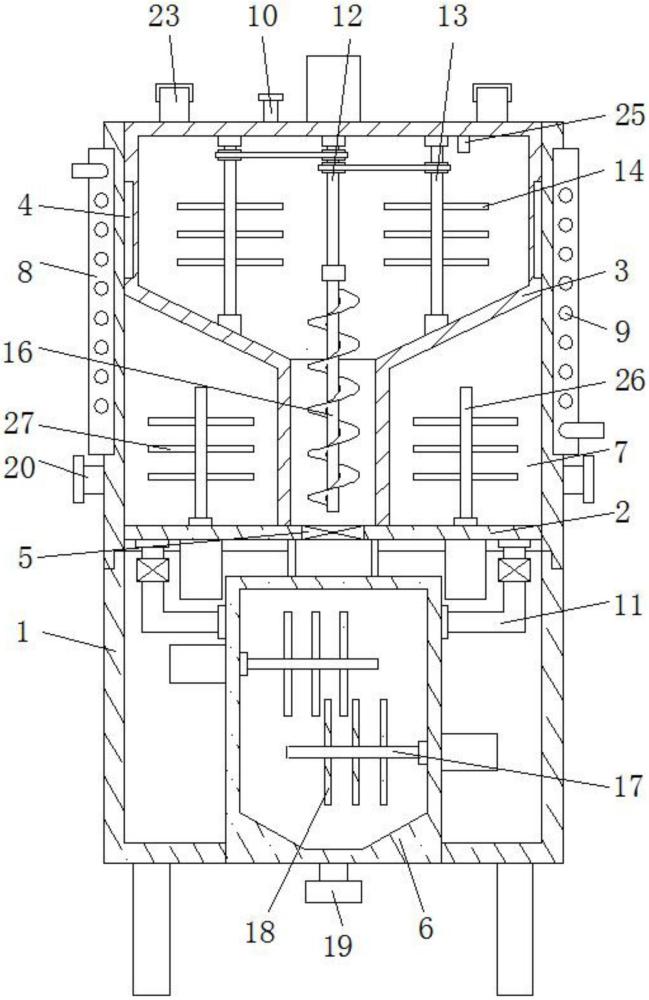

2、為實現本發明的目的,本發明通過以下技術方案實現:一種乳化瀝青混合生產設備,包括設備外筒,所述設備外筒的內側安裝有密封隔板,且設備外筒為分體式設計,所述密封隔板的上方安裝有內筒,且內筒的外側安裝有電加熱套,所述密封隔板上安裝有下料閥門,且下料閥門的位置與內筒對應,所述密封隔板的下方設有混合筒,且混合筒的輸入端與下料閥門的位置對應,所述內筒與設備外筒之間形成兩組呈對稱設置的存儲腔,所述設備外筒的外側安裝有導熱套,且導熱套內安裝有循環氣管,所述內筒的上端設有排氣口,所述排氣口與循環氣管的輸入端連接,所述內筒的內側安裝有第一攪拌組件,所述存儲腔的內側安裝有第二攪拌組件,且存儲腔通過排料管與混合筒連接。

3、進一步改進在于:所述第一攪拌組件包括主軸和兩組呈對稱設置的副軸,所述主軸和副軸均通過軸承與內筒連接,且主軸通過鏈輪和鏈條與副軸連接,所述副軸上安裝有第一攪拌葉,且第一攪拌葉設有若干組。

4、進一步改進在于:所述內筒的下端設有輸料部,所述輸料部的內側設有螺旋絞龍,所述螺旋絞龍與主軸連接,且螺旋絞龍的位置與下料閥門的位置對應。

5、進一步改進在于:所述混合筒的內側安裝有兩組呈上下分布的第一攪拌軸,所述第一攪拌軸上安裝有第二攪拌葉,且第二攪拌葉設有若干組,上下兩側所述第二攪拌葉呈錯開設置,所述混合筒的下端安裝有排料口。

6、進一步改進在于:所述設備外筒的外側安裝有輸料口和液位觀察口,所述輸料口和液位觀察口均設有兩組,且分別與兩組存儲腔的位置對應。

7、進一步改進在于:所述設備外筒包括上筒體和下筒體,所述上筒體和下筒體之間通過螺栓連接,所述密封隔板與上筒體固定連接。

8、進一步改進在于:所述內筒的上端安裝有裝料口,且裝料口上安裝有密封蓋,所述內筒的內側安裝有溫度傳感器。

9、進一步改進在于:所述導熱套的位置與內筒和存儲腔的位置對應。

10、進一步改進在于:所述第二攪拌組件包括第二攪拌軸,所述第二攪拌軸和第一攪拌軸均通過獨立電機驅動,所述第二攪拌軸上安裝有第三攪拌葉,且第三攪拌葉設有若干組。

11、本發明的有益效果為:該種乳化瀝青混合生產設備通過設置的循環氣管與導熱套相結合,使高溫廢氣和存儲腔熱能充分利用,降低了對外部熱源的需求,由此通過將瀝青加熱產生的余熱傳遞給乳化液,實現余熱回收和梯級利用,提高了能源利用效率,減少了運行能耗,再采用將內筒、存儲腔和混合筒結合在一個系統中,實現溫度分區控制,避免溫度過高或過低對乳化效果的影響。

技術特征:

1.一種乳化瀝青混合生產設備,包括設備外筒(1),其特征在于:所述設備外筒(1)的內側安裝有密封隔板(2),且設備外筒(1)為分體式設計,所述密封隔板(2)的上方安裝有內筒(3),且內筒(3)的外側安裝有電加熱套(4),所述密封隔板(2)上安裝有下料閥門(5),且下料閥門(5)的位置與內筒(3)對應,所述密封隔板(2)的下方設有混合筒(6),且混合筒(6)的輸入端與下料閥門(5)的位置對應,所述內筒(3)與設備外筒(1)之間形成兩組呈對稱設置的存儲腔(7),所述設備外筒(1)的外側安裝有導熱套(8),且導熱套(8)內安裝有循環氣管(9),所述內筒(3)的上端設有排氣口(10),所述排氣口(10)與循環氣管(9)的輸入端連接,所述內筒(3)的內側安裝有第一攪拌組件,所述存儲腔(7)的內側安裝有第二攪拌組件,且存儲腔(7)通過排料管(11)與混合筒(6)連接。

2.根據權利要求1所述的一種乳化瀝青混合生產設備,其特征在于:所述第一攪拌組件包括主軸(12)和兩組呈對稱設置的副軸(13),所述主軸(12)和副軸(13)均通過軸承與內筒(3)連接,且主軸(12)通過鏈輪和鏈條與副軸(13)連接,所述副軸(13)上安裝有第一攪拌葉(14),且第一攪拌葉(14)設有若干組。

3.根據權利要求2所述的一種乳化瀝青混合生產設備,其特征在于:所述內筒(3)的下端設有輸料部(15),所述輸料部(15)的內側設有螺旋絞龍(16),所述螺旋絞龍(16)與主軸(12)連接,且螺旋絞龍(16)的位置與下料閥門(5)的位置對應。

4.根據權利要求1所述的一種乳化瀝青混合生產設備,其特征在于:所述混合筒(6)的內側安裝有兩組呈上下分布的第一攪拌軸(17),所述第一攪拌軸(17)上安裝有第二攪拌葉(18),且第二攪拌葉(18)設有若干組,上下兩側所述第二攪拌葉(18)呈錯開設置,所述混合筒(6)的下端安裝有排料口(19)。

5.根據權利要求1所述的一種乳化瀝青混合生產設備,其特征在于:所述設備外筒(1)的外側安裝有輸料口(20)和液位觀察口,所述輸料口(20)和液位觀察口均設有兩組,且分別與兩組存儲腔(7)的位置對應。

6.根據權利要求1所述的一種乳化瀝青混合生產設備,其特征在于:所述設備外筒(1)包括上筒體(21)和下筒體(22),所述上筒體(21)和下筒體(22)之間通過螺栓連接,所述密封隔板(2)與上筒體(21)固定連接。

7.根據權利要求1所述的一種乳化瀝青混合生產設備,其特征在于:所述內筒(3)的上端安裝有裝料口(23),且裝料口(23)上安裝有密封蓋(24),所述內筒(3)的內側安裝有溫度傳感器(25)。

8.根據權利要求1所述的一種乳化瀝青混合生產設備,其特征在于:所述導熱套(8)的位置與內筒(3)和存儲腔(7)的位置對應。

9.根據權利要求4所述的一種乳化瀝青混合生產設備,其特征在于:所述第二攪拌組件包括第二攪拌軸(26),所述第二攪拌軸(26)和第一攪拌軸(17)均通過獨立電機驅動,所述第二攪拌軸(26)上安裝有第三攪拌葉(27),且第三攪拌葉(27)設有若干組。

技術總結

本發明提出一種乳化瀝青混合生產設備,涉及乳化瀝青生產技術領域,包括設備外筒,設備外筒的內側安裝有密封隔板,且設備外筒為分體式設計,密封隔板的上方安裝有內筒,且內筒的外側安裝有電加熱套,密封隔板上安裝有下料閥門,密封隔板的下方設有混合筒,內筒與設備外筒之間形成兩組呈對稱設置的存儲腔,設備外筒的外側安裝有導熱套,且導熱套內安裝有循環氣管,內筒的上端設有排氣口,排氣口與循環氣管的輸入端連接,本發明通過設置的循環氣管與導熱套相結合,使高溫廢氣和存儲腔熱能充分利用,降低了對外部熱源的需求,由此通過將瀝青加熱產生的余熱傳遞給乳化液,實現余熱回收和梯級利用,提高了能源利用效率,減少了運行能耗。

技術研發人員:王康明,白桃,李大燕,李元元,熊子皓,劉鈺琪

受保護的技術使用者:湖北省路橋集團有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!