一種分級冷卻精餾塔的制作方法

本發明涉及材料精餾分離設備,具體涉及一種分級冷卻精餾塔。

背景技術:

1、分級冷卻精餾塔是一種特殊的精餾塔設計,其主要特點是在塔的不同高度設置不同的冷卻方式,以優化精餾過程和分離效果。這種設計通常包括多個冷卻區域,每個區域采用不同的冷卻策略,以適應不同組分的分離需求。分級冷卻精餾塔通過在塔的不同高度設置不同的冷卻方式,利用混合物中各組分在不同溫度下的蒸氣壓差異,實現更高效的分離。具體來說,塔的上部可能采用較低的冷卻溫度,而下部則采用較高的冷卻溫度,這樣可以更好地控制各組分的蒸發和冷凝過程,從而提高分離效率和產品純度。

2、分級冷卻精餾塔的工作原理是基于液體混合物中各組分的沸點差異,通過精確控制溫度和壓力,將混合物中的不同成分分離出來。具體過程包括材料進料、加熱過程、冷凝過程、分級冷卻、分離后收集等過程,在化工、石油和制藥領域應用相對較多。具有能夠實現混合物中成分的高效分離,提高目標成分的濃度、可以根據不同混合物的成分特點進行調整,適應不同的生產需求和操作過程中具有較高的可控性,通過調節溫度、壓力等參數實現對分離過程的精確控制的優良技術效果。

3、現今存在的分級冷卻精餾塔由于市場環境影響,其塔身多為一體成型,其各級冷卻部也基本都是固定在塔身上,這也限制了同一分級冷卻精餾塔大多都只能對單一材料進行固定模式的精餾工作,而如果采取堵塞部分冷卻部的方式,又會產生外部管路自然冷卻從而回流或影響冷卻效果的現象。

4、現有申請號為cn202311841471.0的專利提出了一種分級冷卻精餾塔,其包括塔體,所述塔體的底部設置有再沸器,所述塔體的頂部設置有冷卻器,所述再沸器上設置有用于將塔底液送入冷卻器中的管道;所述管道上設置有用于對塔底液冷卻降溫的冷卻裝置。本發明的有益效果為:塔底液為重組分,在實際操作時,塔底液需要從塔體中抽出從而得到重組分,塔底液的溫度為重組分的沸點溫度,將塔底液從塔體抽出后,通過冷卻裝置對塔底液進行降溫,從而將塔底液降溫至重組分沸點和輕組分沸點之間,隨后將塔底液作為冷卻介質送入冷卻器中進行使用。

5、具有減少多級冷卻精餾塔使用過程中加熱所需消耗能源過多的技術問題,但仍存在現有分級冷卻精餾塔大多都只能對單一材料進行固定模式的精餾工作的技術問題。

技術實現思路

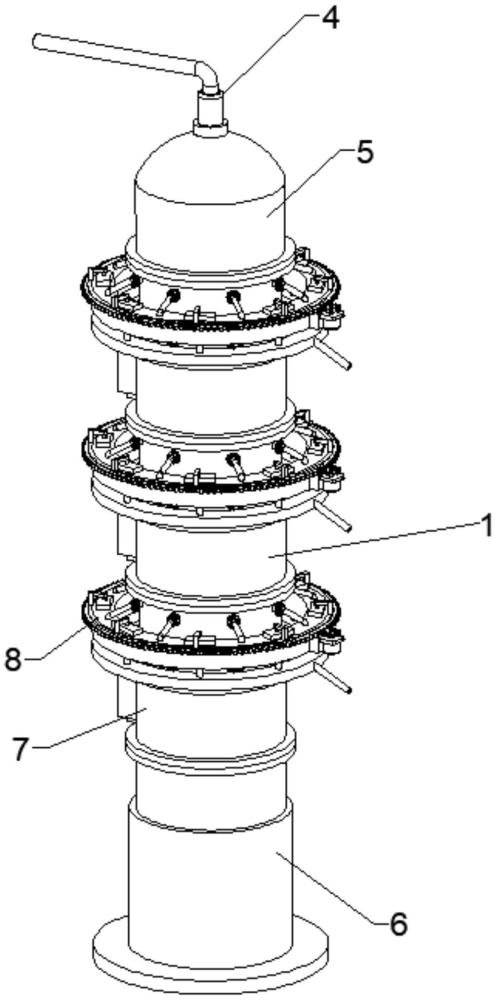

1、本發明提供了一種分級冷卻精餾塔,包括塔體、進料口、再沸部和冷卻部,所述塔體包括塔頂、塔底、恒溫模塊和分離模塊,所述塔頂和所述塔底之間設置有恒溫模塊和分離模塊,所述恒溫模塊與所述分離模塊依次連接,共同構成精餾塔的工作單元,實際使用時可根據實際需求選擇不同數量的工作單元組裝后使用,所述恒溫模塊內設置有恒溫裝置,所述分離模塊包括至少一個分離柱,所述分離柱于所述塔體外部設置有冷凝管,所述冷凝管通過分離連接管路與所述分離柱內部連通,所述冷凝管外部設置有外部制冷裝置,所述冷凝管均連接有出料管。

2、通過設置模塊化的塔體,可實現塔體自由組裝,通過恒溫模塊和分離模塊的設置,根據所需分離材料多級冷卻的原理,即實現原料蒸汽的恒溫控制和冷凝處理,冷卻裝置位于塔體外,安裝便利,且由于設置于塔體外部,僅需控制外部換熱冷卻溫度,便容易實現外部冷凝管路的溫度控制,從而可實現根據混合原料蒸汽不同沸點的物理性質實現多級分級冷卻精餾工作,由于恒溫模塊和分離模塊的模塊化設計,可實現塔體的自由組裝,從而實現分離模塊數量可控化,可變化,從而可以實現同一精餾塔進行多種材料的多級精餾工作。

3、進一步的,所述冷卻部與所述塔頂連接,包括冷凝液暫存箱、泵體和霧化裝置,所述冷凝液暫存箱與所述塔體頂部連接,所述冷凝液暫存箱與所述泵體通過冷凝連接管連接,所述泵體與所述霧化裝置通過冷凝連接管路連接,所述霧化裝置設置于所述塔體內部。

4、如此設置,首先保留了精餾塔基本工作原理中的頂部冷卻技術,而新增霧化裝置設計,可實現冷凝液體的均勻分布和增加冷凝液體具體使用時對原料蒸汽進行冷卻的效率,也可以配合本發明中分離片的設置實現冷卻液多級控溫的技術效果,從而優化精餾塔的整體精餾效率和精度。

5、進一步的,所述恒溫模塊包括至少兩個恒溫管,所述恒溫管與所述分離柱可拆卸連接,所述恒溫管內設置有至少一個恒溫錐板,所述恒溫錐板呈倒錐形。

6、如此設置,在精餾塔實際使用時,原料蒸汽自進料口進入,或經過再沸部再次產生的蒸汽,在經過不同的恒溫管時,原料蒸汽可暫存于恒溫管內壁和多個恒溫錐板之間形成的空間,配合恒溫模塊可控制恒溫模塊內部溫度,從而可以在蒸汽存留時間較長的前提下,更加準確的控制蒸汽溫度,而恒溫錐板的設置,首先可以起到配合恒溫管實現暫存原料蒸汽的目的,其次,可配合恒溫管產生熱量傳導的技術效果,由于蒸汽的物理屬性為較熱蒸汽上浮而較冷蒸汽下沉,利用此物理性質,恒溫錐板的倒錐形形狀可保證位于恒溫錐板與恒溫管形成空間內最下層的蒸汽仍進過一定時間加熱循環后,方可從恒溫錐板中部的孔洞繼續向上流動,從而最大程度的優化了恒溫管對于其內部氣體的加熱、保溫和溫度控制效果,為后續分離做好了充分的準備。

7、進一步的,所述恒溫裝置包括設置于所述恒溫管內的若干加熱管,所述加熱管外部連接有加熱器。

8、如此設置,在精餾塔實際使用時,原料蒸汽自進料口進入,或經過再沸部再次產生的蒸汽,在經過不同的恒溫管時,原料蒸汽可暫存于恒溫管內壁和多個恒溫錐板之間形成的空間,由于恒溫模塊中存在加熱管,故可通過控制加熱管的方式控制恒溫模塊內部溫度,從而可以在蒸汽存留時間較長的前提下,更加準確的控制蒸汽溫度,而恒溫錐板的設置,首先可以起到配合恒溫管實現暫存原料蒸汽的目的,其次,可配合加熱管實現增加加熱管產生熱量傳導的技術效果,由于蒸汽的物理屬性為較熱蒸汽上浮而較冷蒸汽下沉,利用此物理性質,恒溫錐板的倒錐形形狀可保證位于恒溫錐板與恒溫管形成空間內最下層的蒸汽仍進過一定時間加熱循環后,方可從恒溫錐板中部的孔洞繼續向上流動,從而最大程度的優化了恒溫管對于其內部氣體的加熱、保溫和溫度控制效果。

9、進一步的,所述分離柱包括分離管,所述分離管與所述恒溫模塊可拆卸連接,所述分離連接管路兩端均與所述分離管連通,所述冷凝管位于所述分離連接管路中部,且與所述分離連接管路連通。

10、如此設置,由于恒溫模塊和分離模塊的設置,可實現塔體的自由組裝,從而實現分離模塊數量可控化,可變化,從而可以實現同一精餾塔進行多種材料的多級精餾工作。

11、進一步的,所述分離管內設置有至少一個分離片,所述分離片呈圓餅形且其直徑與所述分離管內徑相同,所述分離片位于所述分離連接管路中部位置,所述分離片上設置有若干通氣孔。

12、如此設置,由于恒溫模塊的設置,進入分離模塊的蒸汽均為溫度均勻穩定的原料蒸汽,在原料蒸汽進入分離管后,首先接觸分離管中存在的分離片,分離片上存在由冷凝裝置噴灑而下的霧化冷卻液,其可與蒸汽混合實現蒸汽中沸點最高材料的初步分離。

13、進一步的,所述外部制冷裝置包括包覆于所述冷凝管外部的冷凝環和換熱裝置,所述換熱裝置包括換熱器,所述換熱器通過換熱管路與所述冷凝環連接,所述冷凝環上設置有至少兩個連接口,所述連接口位于所述分離連接管路位置處,所述冷凝環內設置有若干滑動支撐板,所述滑動支撐板上滑動連接有滑動螺旋板,所述滑動螺旋板與所述滑動支撐板之間設置有彈簧,所述冷凝環外部設置有磁控裝置,所述磁控裝置可控制所述滑動支撐板與所述滑動螺旋板相對位置。

14、如此設置,在恒溫原料蒸汽進入到分離連接管路后進入冷凝管中時,冷凝環中的液體可對冷凝管實現降溫和控溫功能,首先模塊化的塔體,可實現塔體自由組裝,通過恒溫模塊和分離模塊的設置,根據所需分離材料多級冷卻的原理,即實現原料蒸汽的恒溫控制和冷凝處理,冷卻裝置位于塔體外,安裝便利,且由于設置于塔體外部,僅需控制外部換熱冷卻溫度,便容易實現外部冷凝管路的溫度控制,從而可實現根據混合原料蒸汽不同沸點的物理性質實現多級分級冷卻精餾工作。

15、進一步的,所述磁控裝置包括設置于所述冷凝環外部的磁塊和轉動環,所述轉動環與所述冷凝環轉動連接,所述轉動環外側設置有外齒輪,所述冷凝環外側設置有電機和驅動齒輪,所述轉動環可控制所述磁塊移動。

16、進一步的,所述冷凝管上設置有至少一個冷凝錐,所述出料管位于所述冷凝錐底部,所述滑動螺旋板位于所述冷凝錐頂部位置。

17、如此設置,在恒溫原料蒸汽進入到分離連接管路后進入冷凝管中時,冷凝環中的液體可對冷凝管實現降溫和控溫功能,首先模塊化的塔體,可實現塔體自由組裝,通過恒溫模塊和分離模塊的設置,根據所需分離材料多級冷卻的原理,即實現原料蒸汽的恒溫控制和冷凝處理,冷卻裝置位于塔體外,安裝便利,且由于設置于塔體外部,僅需控制外部換熱冷卻溫度,便容易實現外部冷凝管路的溫度控制,從而可實現根據混合原料蒸汽不同沸點的物理性質實現多級分級冷卻精餾工作。

18、進一步的,所述恒溫模塊和所述分離模塊上均設置有若干溫度檢測器。

19、如此設置,可便于觀察和控制精餾塔各處溫度并及時調節。

- 還沒有人留言評論。精彩留言會獲得點贊!