一種智能電液破碎錘自適應控制系統的制作方法

本發明涉及電液破碎錘智能控制,具體為一種智能電液破碎錘自適應控制系統。

背景技術:

1、在礦山開采領域,電液破碎錘作為關鍵的破碎工具,承擔著對巖石進行破碎的重要任務。然而,傳統破碎錘在實際作業過程中暴露出諸多嚴重問題,極大地限制了其作業效率和設備使用壽命。

2、傳統破碎錘缺乏實時感知材料特性變化的能力。在破碎作業中,當遇到巖層界面或夾雜硬質礦物時,材料的剛度會發生突然變化。但傳統破碎錘無法及時察覺這種變化,仍然按照預設的固定參數進行打擊作業。例如,當遇到硬度較高的巖層界面時,由于無法實時感知剛度的增加,破碎錘可能以較小的打擊力度進行作業,導致破碎效率低下,甚至無法有效破碎目標材料;而當遇到夾雜的硬質礦物時,過大的打擊力度可能會對釬桿造成過大沖擊,引發釬桿斷裂等設備損壞問題。

3、現有技術中,依賴壓力傳感器的反饋機制存在嚴重的滯后性。壓力傳感器的滯后反饋時間通常大于50ms,這意味著在材料剛度發生突變后,系統需要較長時間才能獲取到反饋信息,進而調整作業參數。在突發性的剛度突變情況下,這種滯后性使得系統無法及時調整打擊力度和頻率,導致能量浪費嚴重,還可能對周圍環境和設備造成不必要的損害。

4、此外,傳統破碎錘的控制方式較為單一,缺乏智能的自適應控制策略。在破碎過程中,不同的材料和作業條件需要不同的打擊力度和頻率,但傳統破碎錘無法根據實際情況進行實時調整,難以滿足復雜多變的作業需求。因此,設計一種能夠實時感知材料剛度變化、快速響應并自適應調整作業參數的智能電液破碎錘自適應控制系統具有重要的現實意義。

技術實現思路

1、本發明的目的在于提供一種智能電液破碎錘自適應控制系統,以解決上述背景技術中提出的問題。

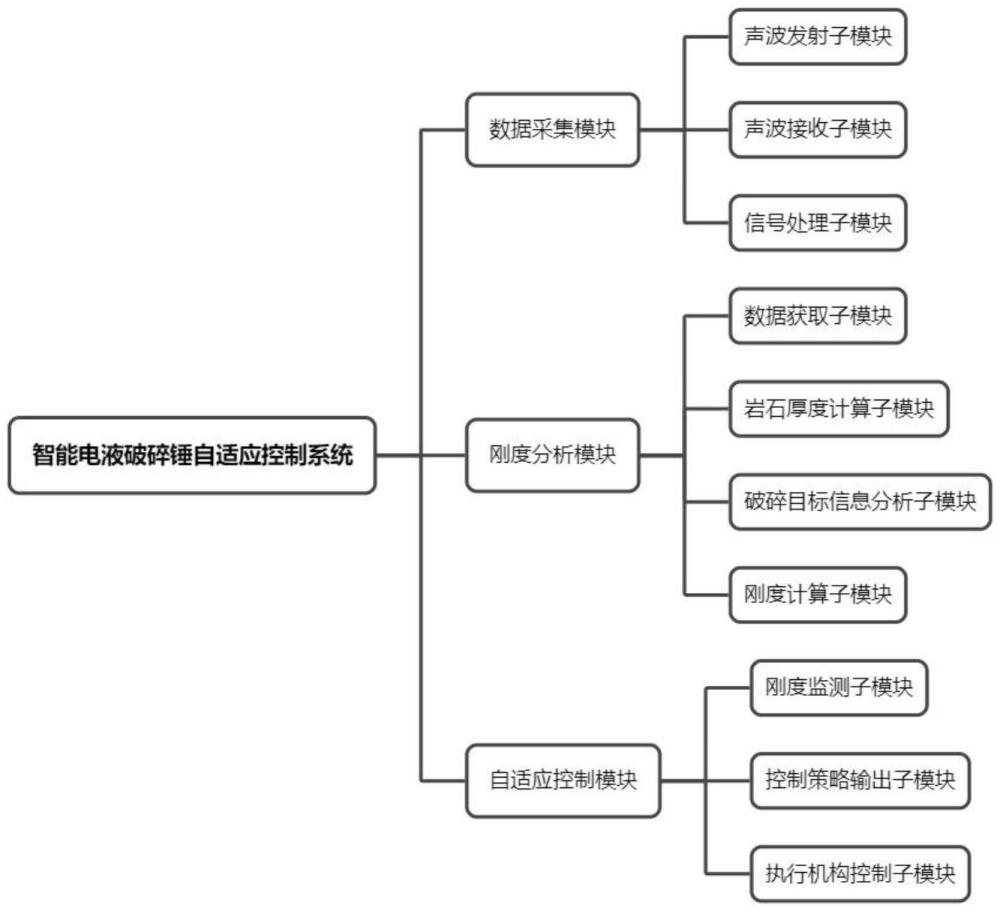

2、為了解決上述技術問題,本發明提供如下技術方案:一種智能電液破碎錘自適應控制系統,包括數據采集模塊、剛度分析模塊和自適應控制模塊,所述數據采集模塊用于發射聲波并接收反射回來的聲波信號,提取反射時間信息,所述剛度分析模塊用于分析剛度數據,為破碎策略提供依據,所述自適應控制模塊用于根據材料剛度實時調整破碎錘的打擊力度和頻率,所述數據采集模塊和自適應控制模塊均與剛度分析模塊電連接。

3、根據上述技術方案,所述數據采集模塊包括聲波發射子模塊、聲波接收子模塊和信號處理子模塊,所述聲波發射子模塊進一步包括聲波發生器、功率放大器、發射換能器,所述聲波發射子模塊用于生成聲波信號并發射,所述聲波接收子模塊進一步包括接收換能器、前置放大器、信號調理電路,所述聲波接收子模塊用于接收反射回來的聲波信號,并將其轉換為電信號,所述信號處理子模塊進一步包括模數轉換器、數字信號處理器,所述信號處理子模塊用于對接收到的聲波信號進行處理,提取反射時間信息。

4、根據上述技術方案,所述剛度分析模塊包括數據獲取子模塊、巖石厚度計算子模塊、破碎目標信息分析子模塊和剛度計算子模塊,所述數據獲取子模塊用于獲取聲波傳播速度和材料密度相關數據,所述巖石厚度計算子模塊用于計算破碎位置處巖石的厚度,所述破碎目標信息分析子模塊用于識別并分析確定新的破碎目標的信息,所述剛度計算子模塊用于根據分析確定新的破碎目標的信息計算新的破碎目標材料的剛度。

5、根據上述技術方案,所述自適應控制模塊包括剛度監測子模塊、控制策略輸出子模塊和執行機構控制子模塊,所述剛度監測子模塊用于實時監測破碎材料的剛度變化,所述控制策略輸出子模塊用于根據剛度變化制定相應的控制策略,所述執行機構控制子模塊用于通過調整液壓系統的壓力、流量以及電機的轉速、轉矩參數來控制執行機構的動作。

6、根據上述技術方案,所述數據采集模塊的運行方法包括以下步驟:

7、步驟s1、通過聲波發生器產生預設頻率和幅值的電信號生成聲波信號;

8、步驟s2、生成的電信號經過功率放大器進行放大,放大后的電信號被傳遞到發射換能器,換能器將電信號轉換為聲波信號并發射出去;

9、步驟s3、聲波信號穿透巖石,當聲波遇到材料界面變化時,會發生反射,聲波接收子模塊捕捉到反射回來的聲波信號,并通過前置放大器進行初步放大信號強度;

10、步驟s4、接著信號處理子模塊將模擬信號轉換為數字信號,數字信號處理器對數字信號進行濾波、去噪,然后進行特征提取處理,最后提取時間特征和反射信號強度特征,記錄下從發射到接收的總時間即聲波反射時間t以及反射信號強度e。

11、根據上述技術方案,所述剛度分析模塊的運行方法包括以下步驟:

12、步驟a1、在破碎作業過程中,錄入當前破碎巖石的基本參數,其中基本參數包括當前破碎巖石的密度ρ、聲波在目標巖石中的傳播速度c;

13、步驟a2、以挖機當前位置為中心點,與挖機擺臂初始朝向位置重疊的直線為y軸,與y軸垂直、過中心點的直線為x軸,建立臨時位置標定坐標系;

14、步驟a3、標定當前破碎錘在位置標定坐標系中的位置(x,y),獲取數據采集模塊實時到的聲波反射時間t,然后通過公式計算獲取巖石在當前標定位置(x,y)處的厚度d,其中t為聲波反射時間值,c是聲波在目標巖石中的傳播速度值;

15、步驟a4、在破碎作業過程中,控制破碎錘在當前標定位置處破碎深度低于計算得到目標巖石厚度,重復運行步驟a3至需要破碎位置超出當前挖機位置破碎范圍,獲取相鄰位置標定點集合{(x1,y1)、(x2y2)、…、(xn,yn)}下對應的巖石厚度集d={d1、d2、…、dn};

16、步驟a5、然后在臨時位置標定坐標系中,對臨時位置標定坐標系范圍內所有的巖石深度進行擬合,生成巖石深度探測擬合圖;

17、步驟a6、對巖石深度探測擬合圖進行識別,分析相鄰位置標定點集合{(x1,y1)、(x2y2)、…、(xnyn)}在對應巖石厚度集d={d1、d2、…、dn}下存在材料界面變化后的新的破碎目標信息;

18、步驟a7:利用剛度計算子模塊計算材料界面變化后的新的破碎目標剛度。

19、根據上述技術方案,所述步驟a6進一步包括:

20、步驟a61、建立破碎巖層材料界面變化特征數據庫,將歷史上的當前巖石的破碎過程中發生的材料界面變化后的所有新的破碎目標信息記錄到特征數據庫中,其中新的破碎目標信息包括:面積歸類、投影形狀特征、聲波反射性能、密度、聲波傳播速度;

21、步驟a62、依次基于同一深度平面上,對巖石深度探測擬合圖進行識別,提取識別到的該深度平面新的破碎目標的截面面積特征、截面形狀特征,然后基于上述特征在破碎巖層材料界面變化特征數據庫中進行特征相似度匹配;

22、步驟a63、篩選出特征相似度匹配達到閾值w%的新的破碎目標,然后獲取篩選出的新的破碎目標的聲波反射性能,將聲波反射性能代入到先前破碎巖層時標定位置厚度為d情況下模擬反射強度e′,并與收到的反射信號強度e進行對比驗證;

23、步驟a64、最后選取對比驗證誤差最小的目標信息為新的破碎目標,并輸出分析結果及其該結果在臨時位置標定坐標系中對應標定的位置;

24、步驟a65、依次運行步驟a62-a64,對不同深度平面進行分析直至所有標定位置均對應輸出分析結果。

25、根據上述技術方案,所述步驟a7進一步包括:

26、步驟a71、獲取步驟a6的分析結果,確定新的破碎目標,并調取破碎巖層材料界面變化特征數據庫獲取新的破碎目標的密度ρx、聲波在新的破碎目標中的傳播速度值cx;

27、步驟a72、通過公式計算新的破碎目標的材料剛度,其中,ex為新的破碎目標的剛度值、ρx新的破碎目標的密度值、cx為新的破碎目標中的傳播速度值、λ和μ均為拉梅常數,與材料的彈性性質相關。

28、根據上述技術方案,所述自適應控制模塊的運行方法包括以下步驟:

29、步驟b1、監測新的破碎目標的材料剛度值計算結果,并根據剛度值計算最優控制參數,其計算表達式為:并基于計算結果f和f輸出控制指令,其中f和f分別是實時調整后的破碎錘打擊力度和打擊頻率、f0和f0分別是當前的打擊力度和打擊頻率、δf和δf分別時基于當前打擊力度和打擊頻率對應的可調整參數的范圍、ex為新的破碎目標的剛度值、e0為當前破碎巖石的剛度值、emax為最大破碎剛度值,由當前破碎錘的破碎性能綜合得到;

30、步驟b2、執行器根據控制指令調節破碎錘的打擊力度f和頻率f。

31、根據上述技術方案,所述步驟b1中,當ex>emax時,控制策略輸出子模塊輸出聲光報警指令,提示工作人員對當前位置下方新的破碎目標進行規避,并給出更換破碎能力更強的破碎設備提示建議。

32、與現有技術相比,本發明所達到的有益效果是:本發明,

33、(1)通過設置有數據采集模塊,能夠精確提取反射時間信息,結合剛度分析模塊,可實時計算出破碎位置處材料的剛度,該實時感知能力使系統能夠及時發現材料剛度的突然變化,克服了傳統破碎錘無法實時感知材料特性變化的缺陷,當遇到巖層界面或夾雜硬質礦物時,系統能夠迅速做出響應,調整作業參數,避免因剛度突變導致的釬桿斷裂或能量浪費問題;

34、(2)通過計算最優控制參數,當新的破碎目標的剛度值相較于當前破碎巖石剛度增加時,增加打擊力度以提高破碎效率,同時降低打擊頻率以減少釬桿的沖擊負荷;反之,當破碎目標的剛度值減小時,減小打擊力度以節約能源,并提高打擊頻率以提高破碎速度,通過該智能的自適應控制策略確保了破碎錘在不同材料上都能保持最佳的工作狀態,大大提高了破碎效率和設備壽命;

35、(3)通過設置有剛度分析模塊,不僅能夠計算材料剛度,還能對巖石深度探測擬合圖進行識別和分析,準確識別材料界面變化后的新的破碎目標信息;并通過建立破碎巖層材料界面變化特征數據庫,進行特征相似度匹配和對比驗證,能夠精確篩選出新的破碎目標,并輸出分析結果及其在臨時位置標定坐標系中對應標定的位置,為破碎作業的全程監控和精準決策提供了有力支持,使操作人員能夠及時了解作業情況,做出相應的調整;

36、(4)通過設置有設備保護與預警機制,當監測到新的破碎目標的剛度值超過最大破碎剛度值時,自適應控制模塊的控制策略輸出子模塊會輸出聲光報警指令,提示工作人員對當前位置下方新的破碎目標進行規避,并給出更換破碎能力更強的破碎設備提示建議,從而能夠有效避免因材料過硬導致的設備損壞,保障作業人員的安全和設備的正常運行。

- 還沒有人留言評論。精彩留言會獲得點贊!