異構烷烴溶劑油的生產方法與流程

本發明涉及異構烷烴生產的,具體涉及一種異構烷烴溶劑油的生產方法。

背景技術:

1、隨著國家對新能源汽車的不斷重視,我國對汽油的需求將呈下降趨勢,煉廠原料將更傾向于進行深加工制備高附加值的化工產品,c4的深加工利用就一直是研究的熱點。目前煉廠c4烯烴主要用于醚化生產mtbe、烷基化、異構化和芳構化等工藝生產烷基化汽油等。如何更充分的利用c4生產高附加值化工品是化工研究的熱點。

2、c12、c16等異構烷烴是無色、無味、高純的碳氫溶劑油,組分單一,品質穩定,不含芳烴和硫,綠色環保,凝點低,氣味小,毒性低及安定性好,產品質量一致性,表面張力小,低密度,有著良好的低溫性能和溶解力等等。多數情況下,異構烷烴的應用與d系列脫芳烴溶劑油并無差異,因其優異的低氣味、低芳烴表現和相對高昂的價格,使其主要應用于替代d系列脫芳烴溶劑油的高端應用上,如:揮發性沖壓油(空調鋁翅片/食用餐盒鋁箔)/氣霧劑/凈味涂料/高端脫模劑/高檔衣服干洗劑/金屬清洗/特種纖維/塑膠手套。同時因其超越d系列脫芳烴溶劑油的安全性指標,使其在ldpe聚合引發劑載體/高端護膚化妝品等領域的使用中獨樹一幟,無法替代。

3、目前,異構烷烴的生產工藝有直鏈烷烴異構化(代表廠商埃克森美孚)、異丁烯疊合加氫(代表廠商出光、英力士、丸善)、費托合成異構烷烴(國內煤化工)三種。其中,前兩種工藝對原料要求較高,成本相對較高,使得高端溶劑油成本居高不下,而費托工藝由于流程長,雜質較多,氣味較大,無法應用到食品、化妝品等高端應用。

技術實現思路

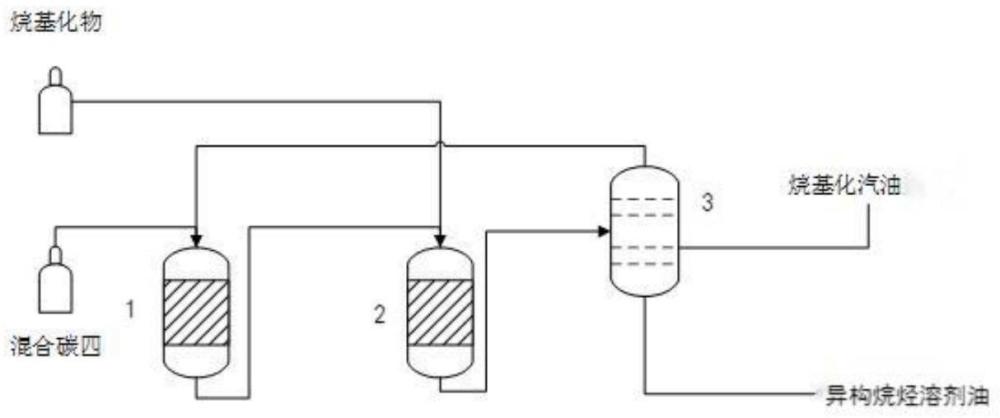

1、本發明的目的是為了克服現有技術存在的異構烷烴溶劑油生產過程中原料要求高、生產流程復雜以及成本較高的問題,提供一種異構烷烴溶劑油的生產方法,該方法以混合碳四為反應原料,將疊合反應和烷基化反應結合,拓寬了混合碳四的適用場景,原料綜合利用率高,生產成本低,并能夠副產烷基化汽油和異構烷烴溶劑油。

2、為了實現上述目的,本發明提供一種異構烷烴溶劑油的生產方法,其中,該方法包括以下步驟:

3、(1)在疊合反應催化劑存在下,混合碳四進行疊合反應,得到含有c8-c12的混合烯烴的疊合反應產物;

4、(2)將步驟(1)所述含有c8-c12的混合烯烴的疊合反應產物與烷基化物進行烷基化反應,得到含有c5-c16異構烷烴的混合物;

5、(3)將步驟(2)所述含有c5-c16異構烷烴的混合物進行分離,得到c5-c11的烷基化汽油和c12-c16的異構烷烴溶劑油。

6、本發明提供的生產方法,以混合碳四為反應原料生產異構烷烴溶劑油,優選情況下,充分利用煉廠c4烯烴中的不同組分可副產理想的烷基化汽油組分,拓寬了混合碳四的應用場景,為混合碳四提供了一條新的發展路徑;以混合碳四為反應原料,能夠充分發揮混合碳四組分的優勢,原料綜合利用效率高,且生產過程簡單,在降低成本的基礎上,實現異構烷烴溶劑油的生產,有利于工業生產。

7、本發明提供的生產方法,選用疊合反應和烷基化反應有機結合,合成的異構烷烴溶劑油中異構烷烴含量高,能夠高達100%,雜質少,異構烷烴純度更高,產品附加值提高。

技術特征:

1.一種異構烷烴溶劑油的生產方法,其特征在于,該方法包括以下步驟:

2.根據權利要求1所述的方法,其中,步驟(1)中,所述混合碳四來自煉油工藝、煤化工工藝和異構烷烴脫氫工藝中的至少一種,優選來自煉油工藝;

3.根據權利要求1或2所述的方法,其中,步驟(1)中,所述疊合反應催化劑為分子篩和/或離子交換樹脂,優選為離子交換樹脂,進一步優選為陽離子交換樹脂。

4.根據權利要求2或3所述的方法,其中,步驟(1)中,所述混合碳四中烯烴的轉化率為70-100%,優選為90-100%。

5.根據權利要求1-4中任意一項所述的方法,其中,步驟(1)中,所述疊合反應的條件包括:溫度為130-250℃,壓力為3-7mpa,混合碳四的質量空速為2-10h-1;

6.根據權利要求1-5中任意一項所述的方法,其中,步驟(2)中,所述烷基化物選自異丁烷、異戊烷和丙烷中的至少一種,優選為異丁烷。

7.根據權利要求1-6中任意一項所述的方法,其中,步驟(2)中,所述烷基化反應在烷基化催化劑存在下進行;

8.根據權利要求1-7中任意一項所述的方法,其中,步驟(2)中,所述烷基化反應的條件包括:溫度為30-200℃,壓力為0.5-6mpa,烷基化物與c8-c12的混合烯烴的質量比為5-1000:1,烷基化物和c8-c12的混合烯烴的進料空速為10-3000ml/(g·h)。

9.根據權利要求8所述的方法,其中,步驟(2)中,所述烷基化反應的條件包括:溫度為40-80℃,壓力為1-3mpa,烷基化物與c8-c12的混合烯烴的質量比為20-200:1,烷基化物和c8-c12的混合烯烴的進料空速為20-200ml/(g·h)。

10.根據權利要求1-9中任意一項所述的方法,其中,步驟(1)所述含有c8-c12的混合烯烴的疊合反應產物中還含有未反應的異丁烯;

技術總結

本發明涉及異構烷烴生產的領域,公開了一種異構烷烴溶劑油的生產方法。該方法包括以下步驟:(1)在疊合反應催化劑存在下,混合碳四進行疊合反應,得到含有C<subgt;8</subgt;?C<subgt;12</subgt;的混合烯烴的疊合反應產物;(2)將步驟(1)所述含有C<subgt;8</subgt;?C<subgt;12</subgt;的混合烯烴的疊合反應產物與烷基化物進行烷基化反應,得到含有C<subgt;5</subgt;?C<subgt;16</subgt;異構烷烴的混合物;(3)將步驟(2)所述含有C<subgt;5</subgt;?C<subgt;16</subgt;異構烷烴的混合物進行分離,得到C<subgt;5</subgt;?C<subgt;11</subgt;的烷基化汽油和C<subgt;12</subgt;?C<subgt;16</subgt;的異構烷烴溶劑油。該方法以混合碳四為反應原料,將疊合反應和烷基化反應結合,拓寬了混合碳四的適用場景,原料綜合利用率高,生產成本低,并能夠副產烷基化汽油和異構烷烴溶劑油。

技術研發人員:張成喜,李永祥,周順利,付強

受保護的技術使用者:中國石油化工股份有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!