廢舊聚烯烴的加工方法及系統與流程

本發明涉及廢塑料熱解,具體涉及一種廢舊聚烯烴的加工方法及系統。

背景技術:

1、據統計,我國每年產生廢塑料約6000萬噸,其中約1/3被回收利用,主要以pet為主;而2/3的廢塑料被焚燒或填埋處置,這部分廢塑料包含相當大一部分廢舊聚烯烴類塑料制品。

2、眾所周知,聚烯烴的原子組成為c和h,理論上不包含其它雜原子,這部分廢塑料如不經有效的利用,不僅造成了嚴重的環境污染,甚至影響了自然環境中的生態平衡;另一方面也造成了石化資源的嚴重浪費。

3、現有的廢塑料處置方式主要包括物理回收、焚燒發電、填埋等方式,物理回收是指將相對單一的、高價值的廢塑料,如pet礦泉水瓶,經過物理處理后重新制成塑料制品降級使用,其循環2-3次后無法再次進行回收利用;焚燒發電可實現廢塑料的減量最大化,但這造成了大量的碳排放;由于廢塑料的降解周期長達200-500年,填埋并不能從本質上解決白色污染問題,同時還占用了大量的土地資源,因此目前國際上已不再建議對廢塑料進行填埋處置。

4、就國內而言,高價值廢塑料大多被物理回收,而用量最大的聚烯烴類包裝膜往往因其回收成本高、回收價值不大而被丟棄支焚燒發電廠處置。基于文獻和現場調研,聚烯烴化學回收被認為是唯一能實現可持續發展的工藝。而其中的熱解工藝因其環保性、高收益率等優點被各國的研究人員和企業所關注,國際各大煉化企業均有自主知識產權的聚烯烴熱解工藝。

5、然而就現有技術而言,聚烯烴熱解技術存在兩個方面的問題,一方面是由于其導熱系數較低,熱解過程中局部過熱導致熱解油收率低,另一方面是由于聚烯烴裂解符合隨機斷鏈機理,在保證油收時,熱解產物分布范圍較寬,涵蓋石腦油到重油的所有餾分,后續加工時還需要進一步的分餾處理。

技術實現思路

1、本發明的目的是為了解決聚烯烴熱解中存在的熱解油收率低、熱解產物分布范圍較寬的問題,提供一種廢舊聚烯烴的加工方法及系統。

2、為了實現上述目的,本發明的第一方面提供了一種廢舊聚烯烴的加工方法,其中,所述方法包括以下步驟:

3、(1)將廢舊聚烯烴與產物導向劑接觸,進行熱解反應,得到熱解油氣和殘渣;其中,所述產物導向劑為環烷基油;所述廢舊聚烯烴的進料溫度為80-120℃,所述產物導向劑的進料溫度為250-400℃;

4、所述熱解反應至少包括第一階段和第二階段;其中,所述第一階段的溫度為250-400℃,所述第一階段的停留時間為0.5-5.5s;所述第二階段的溫度為450-650℃,所述第二階段的停留時間為1-10mins;

5、(2)將所述熱解產物進行分離,得到沸點≥40-60℃的熱解油i和沸點<40-60℃的熱解氣i。

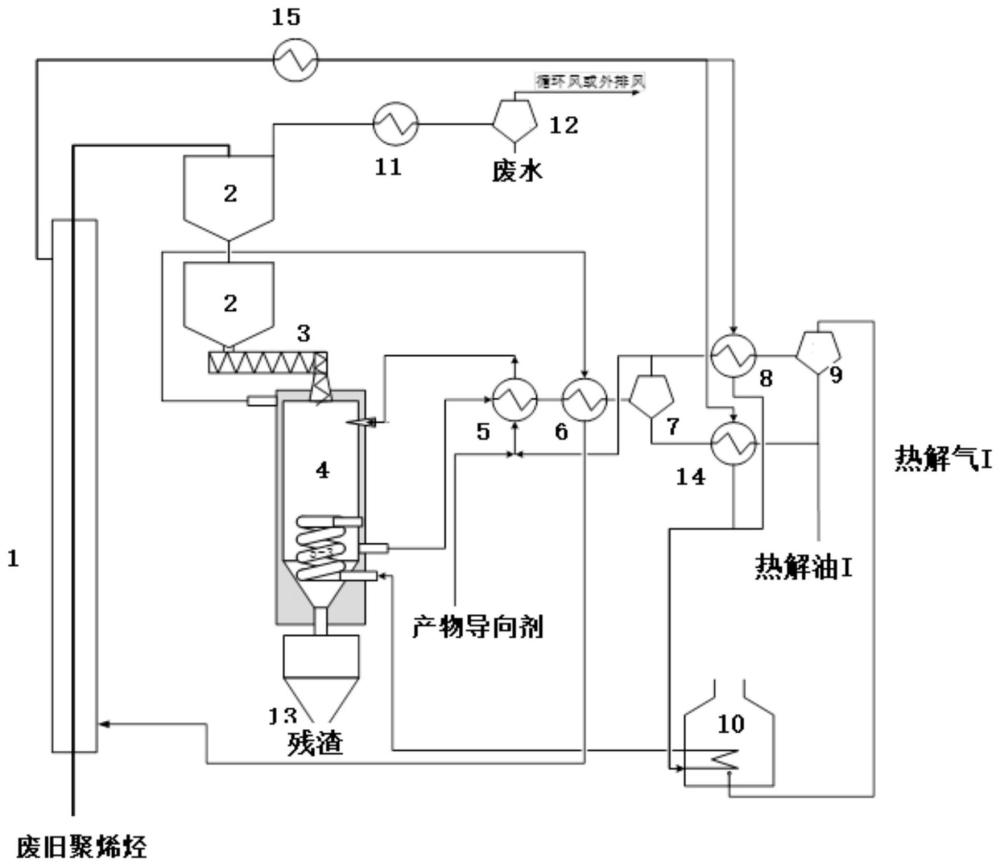

6、本發明的第二方面提供了一種廢舊聚烯烴的加工系統,其中,所述系統包括:上料機1、閉鎖料斗2、進料蛟龍3、熱解反應裝置4、第一換熱器5、第二換熱器6、第一氣液分離器7、第三換熱器8、第二氣液分離器9和鍋爐10;

7、其中,所述上料機1設置有外置加熱夾套i;所述閉鎖料斗2設置在所述上料機1與進料蛟龍3之間;

8、所述熱解反應裝置4為立式熱解反應器,包括第一進料口、第二進料口、熱解產物出口、出渣口、內置加熱盤管和外置加熱夾套ii;所述第一進料口與所述進料蛟龍3相連;所述內置加熱盤管的熱介質出口與所述外置加熱夾套ii的熱介質入口相連;

9、所述一級換熱器5的冷介質入口為產物導向劑入口,所述一級換熱器5的冷介質出口與所述述熱解反應裝置4的第二進料口相連;所述一級換熱器5的熱介質入口與所述熱解反應裝置4的熱解產物出口相連,所述一級換熱器5的熱介質出口與所述二級換熱器6的熱介質入口相連;

10、所述二級換熱器6的冷介質入口與所述外置加熱夾套ii的加熱介質出口相連,所述二級換熱器6的冷介質出口與所述外置加熱夾套i的加熱介質入口連接;所述二級換熱器6的熱介質出口與所述第一氣液分離器7相連;

11、所述第一氣液分離器7的氣相出口分別與所述第一換熱器5的冷卻介質入口和所述第三換熱器8的熱介質入口相連,所述第三換熱器8的熱介質出口與所述第二氣液分離器9相連;所述第三換熱器8的冷介質入口與外置加熱夾套i的熱介質出口相連,所述第三換熱器8的冷介質出口與所述鍋爐10相連;

12、所述第二氣液分離器9的氣相出口與所述鍋爐10相連,所述鍋爐10與所述內置加熱盤管的熱介質入口相連。

13、通過上述技術方案,本發明所取得的有益技術效果如下:

14、1)本發明中提供的廢舊聚烯烴的加工方法,一方面可以提高廢舊聚烯烴在熱解過程中的導熱系數,避免廢舊聚烯烴在熱解反應過程中形成大塊或大團的物料;另一方面可以使得高分子鏈裂解成分子量較小的穩定產物,可防止發生二次反應,能避免再次聚合成分子量較大的產物,可顯著提高汽油餾分的含量;

15、2)本發明中提供的廢舊聚烯烴的加工系統,通過設置外置加熱夾套i、內置加熱盤管、外置加熱夾套ii、第一換熱器、第二換熱器、第一氣液分離器、第三換熱器、第二氣液分離器和鍋爐,可以高效利用熱解反應過程中的熱量,實現全系統供熱和能量的優化。

技術特征:

1.一種廢舊聚烯烴的加工方法,其特征在于,所述加工方法包括以下步驟:

2.根據權利要求1所述的加工方法,其中,所述廢舊聚烯烴含有廢舊聚乙烯和/或廢舊聚丙烯;

3.根據權利要求1或2所述的加工方法,其中,所述廢舊聚烯烴與產物導向劑的質量比為1:0.01-0.5,優選為1:0.1-0.2;

4.根據權利要求1-3中任意一項所述的加工方法,其中,所述第一階段的溫度為300-340℃,所述第一熱解階段的停留時間為1-3s;所述第二階段的溫度為500-550℃,所述第二階段的停留時間為3-7min。

5.根據權利要求1-4中任意一項所述的加工方法,其中,所述分離包括以下子步驟:

6.根據權利要求5所述的加工方法,其中,所述a部分占所述熱解氣ii總質量的1-50%,優選為5-15%;所述b部分占所述熱解氣ii總體積的99-50%,優選為85-95%;

7.根據權利要求1-6中任意一項所述的加工方法,其中,所述方法還包括步驟(3):將所述解熱氣i進行燃燒,燃燒產生的熱量,依次為熱解反應、第一次分離、第二次分離、廢舊聚烯烴干燥、熱解油ii和熱解油iii提供換熱介質。

8.一種廢舊聚烯烴的加工系統,其特征在于,所述系統包括:上料機(1)、閉鎖料斗(2)、進料蛟龍(3)、熱解反應裝置(4)、第一換熱器(5)、第二換熱器(6)、第一氣液分離器(7)、第三換熱器(8)、第二氣液分離器(9)和鍋爐(10);

9.根據權利要求8所述的加工系統,其中,所述上料機(1)選自斗提機和/或氣力輸送機械;

10.根據權利要求8或9所述的加工系統,其中,所述系統還包括第四換熱器(14),其中,所述第四換熱器(14)的熱介質入口與所述第一氣液分離器(7)的液相出口相連,所述第四換熱器(14)的冷介質入口與外置加熱夾套i的熱介質出口相連,所述第四換熱器(14)的冷介質出口與鍋爐(10)相連;

技術總結

本發明涉及廢塑料熱解技術領域,具體涉及一種廢舊聚烯烴的加工方法及系統:1,將廢舊聚烯烴與產物導向劑接觸,進行熱解反應,得到熱解油氣和殘渣;其中,產物導向劑為環烷基油;廢舊聚烯烴的進料溫度為80?120℃,產物導向劑的進料溫度為250?400℃;熱解反應至少包括第一階段和第二階段;第一階段的溫度為250?400℃,第一階段的停留時間為0.5?5.5s;第二階段的溫度為450?650℃,第二階段的停留時間為1?10mins;2,將熱解油氣進行分離,得到沸點≥40?60℃的熱解油I和沸點<40?60℃的熱解氣I。本發明中提供的廢舊聚烯烴的加工方法,可顯著提高熱解油氣中汽油餾分的含量。

技術研發人員:鄒亮,彭博,徐潤,宋燁,王志強,李明豐

受保護的技術使用者:中國石油化工股份有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!