一種催化裂解汽油再轉(zhuǎn)化增產(chǎn)輕質(zhì)芳烴的方法與流程

本公開涉及石油化工領(lǐng)域,具體地,涉及一種催化裂解汽油再轉(zhuǎn)化增產(chǎn)輕質(zhì)芳烴的方法。

背景技術(shù):

1、btx(b為苯、t為甲苯、x為二甲苯)是重要的石化基礎(chǔ)產(chǎn)品,是合成橡膠,合成纖維和合成樹脂等多種化工產(chǎn)品的重要原料,甲苯和二甲苯還可以作為汽油辛烷值添加劑。但芳烴生產(chǎn)工藝伴隨c9+重芳烴的生產(chǎn),目前c9+重芳烴產(chǎn)量大,價(jià)值低,利用途徑有限,造成資源的浪費(fèi),將c9+重芳烴轉(zhuǎn)化為btx無疑是資源充分利用、企業(yè)提質(zhì)增效的有效方法。

2、cn97106718.x公開了一種重質(zhì)芳烴加氫脫烷基與烷基轉(zhuǎn)移工藝,以c10或/和c11芳烴為原料,在固定床反應(yīng)器中,以負(fù)載鉍和選自鐵、鈷、鎳或鉬中的至少一種金屬或氧化物的氫型絲光沸石為催化劑,于溫度300-600℃,壓力1.5-4.0mpa條件下反應(yīng)生成c6-c9芳烴和c1-c4的石蠟烴。該工藝具有特別適于c10或/和c10以上重芳烴加氫脫烷基與烷基轉(zhuǎn)移的特點(diǎn),可用于工業(yè)生產(chǎn)中。

3、cn200410066625.4公開了一種重質(zhì)芳烴加氫脫烷基與烷基轉(zhuǎn)移的方法,主要解決以往技術(shù)中存在原料中允許重質(zhì)芳烴含量較低,重質(zhì)芳烴利用率低的問題。本發(fā)明通過采用以c10或/和c11芳烴為原料,在固定床反應(yīng)器中,以負(fù)載鉍和鉬的金屬或氧化物的大孔沸石為催化劑,于溫度300-600℃,壓力1.0-4.0mpa條件下反應(yīng)生成混二甲苯的技術(shù)方案較好地解決了該問題。該方法具有流程簡(jiǎn)單、混二甲苯收率高以及氫烴比低等特點(diǎn),可用于重質(zhì)芳烴生產(chǎn)混二甲苯的工業(yè)生產(chǎn)中。

4、cn200480040758.2公開了一種烴的單獨(dú)催化加氫脫烷基化方法,其中該烴包含c8-c13烷基芳族化合物,其任選地與c4-c9脂族和脂環(huán)族產(chǎn)品混合,該方法包括在氫氣的存在下,在溫度為400-650℃、壓力為2-4mpa和h2/原料摩爾比為3-6的條件下用催化劑連續(xù)處理所述烴組合物,催化劑由zsm-5沸石組成,并由選自iib、vib、viii族的至少一種金屬改性。該方法可使苯+甲苯產(chǎn)率達(dá)75%。

5、cn200710043941.3公開了一種利用烴類原料生產(chǎn)輕質(zhì)芳烴和輕質(zhì)烷烴的方法,該方法將沸點(diǎn)為30~250℃的烴類原料在含pt或pd的沸石催化劑的存在下反應(yīng),烴類原料中的重質(zhì)芳烴通過加氫脫烷基并與輕質(zhì)芳烴發(fā)生烷基轉(zhuǎn)移反應(yīng),輕質(zhì)芳烴發(fā)生異構(gòu)化反應(yīng)轉(zhuǎn)化為富含btx(b為苯、t為甲苯、x為二甲苯)輕質(zhì)芳烴的組分,非芳烴則通過加氫裂解反應(yīng)生成輕質(zhì)烷烴,在蒸餾塔中,液相產(chǎn)物根據(jù)不同的沸點(diǎn),可分別分離成苯、甲苯、二甲苯、和c9+芳烴,輕質(zhì)烷烴可從氣相產(chǎn)物中分離出來。該方法解決了烴類原料傳統(tǒng)分離過程需要溶劑抽提,過程復(fù)雜,成本較高,重質(zhì)芳烴以及分離后的非芳利用價(jià)值低的技術(shù)問題。

6、cn200810043966.8公開了一種利用裂解汽油加氫裂解多產(chǎn)苯和二甲苯的方法。該方法將c7+的裂解汽油原料在催化劑的存在下反應(yīng),重質(zhì)芳烴加氫脫烷基并與輕質(zhì)芳烴發(fā)生烷基轉(zhuǎn)移反應(yīng),輕質(zhì)芳烴發(fā)生異構(gòu)化反應(yīng)轉(zhuǎn)化為富含btx輕質(zhì)芳烴的組分,液相產(chǎn)物根據(jù)不同的沸點(diǎn),分別分離成苯、甲苯、二甲苯、和c9+餾分,其中甲苯和c9+餾分可以返回作為進(jìn)料繼續(xù)進(jìn)行處理,而輕質(zhì)烷烴可從氣相產(chǎn)物中分離出來。該方法解決了裂解汽油傳統(tǒng)過程存在僅簡(jiǎn)單對(duì)btx芳烴進(jìn)行分離,輕質(zhì)芳烴產(chǎn)物中含大量甲苯,與分離后的重質(zhì)芳烴以及非芳烴利用價(jià)值較低的問題。

7、從上述專利申請(qǐng)所公開的技術(shù)可以看出,現(xiàn)有的重芳烴輕質(zhì)化技術(shù)多采用固定床加氫脫烷基的方法。但加氫過程存在氫耗高、操作條件較苛刻、芳烴損失等問題,催化裂化具有不耗氫、操作靈活等特點(diǎn),催化裂解在生產(chǎn)低碳烯烴和輕質(zhì)芳烴的同時(shí),也會(huì)生成重芳烴。

技術(shù)實(shí)現(xiàn)思路

1、本公開提供一種催化裂解汽油再轉(zhuǎn)化增產(chǎn)輕質(zhì)芳烴的方法,以解決現(xiàn)有加氫技術(shù)中存在的氫耗高、操作條件較苛刻、芳烴損失以及資源利用率低的問題。

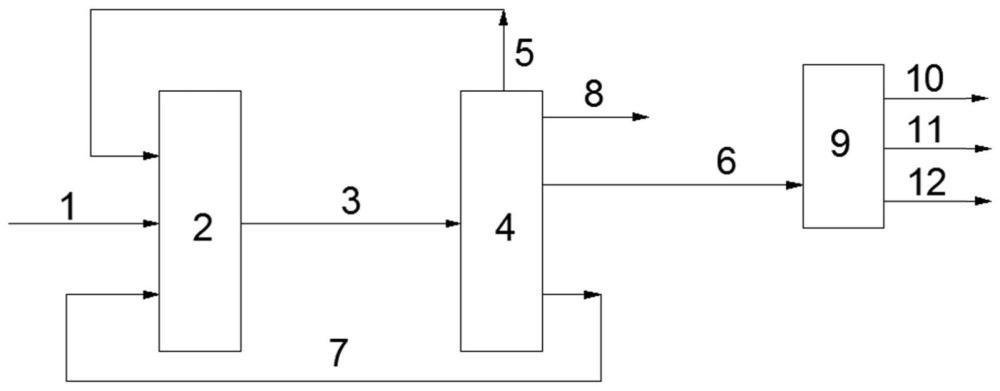

2、為了實(shí)現(xiàn)上述目的,本公開提供了一種催化裂解汽油再轉(zhuǎn)化增產(chǎn)輕質(zhì)芳烴的方法,該方法包括:使重油原料進(jìn)入裂化反應(yīng)單元的第一反應(yīng)器與裂化催化劑接觸進(jìn)行裂化反應(yīng),得到裂化反應(yīng)產(chǎn)物;使所述裂化反應(yīng)產(chǎn)物進(jìn)行產(chǎn)物分離處理,得到其他產(chǎn)物、輕汽油、汽油中間餾分和汽油重餾分;使所述汽油中間餾分進(jìn)行芳烴分離處理,得到苯產(chǎn)品、甲苯產(chǎn)品和二甲苯產(chǎn)品;使所述汽油重餾分進(jìn)入所述裂化反應(yīng)單元的第二反應(yīng)器與輕質(zhì)化催化劑接觸進(jìn)行輕質(zhì)化反應(yīng),得到輕質(zhì)化反應(yīng)產(chǎn)物;使所述輕質(zhì)化反應(yīng)產(chǎn)物與所述裂化反應(yīng)產(chǎn)物進(jìn)行所述產(chǎn)物分離處理;或者,使所述輕質(zhì)化反應(yīng)產(chǎn)物返回所述第一反應(yīng)器中;所述第二反應(yīng)器為密相流化床反應(yīng)器,所述密相流化床反應(yīng)器的床層密度為180-700kg/m3;所述第二反應(yīng)器中催化劑的催化劑活性為50-99。

3、可選地,所述重油原料包括石油烴和/或其它礦物油;所述石油烴選自減壓蠟油、常壓蠟油、焦化蠟油、脫瀝青油、減壓渣油、常壓渣油、抽提油和劣質(zhì)回?zé)捰椭械囊环N或幾種;所述其它礦物油選自煤液化油、油砂油和頁巖油中的一種或幾種。

4、可選地,所述裂化反應(yīng)的反應(yīng)條件包括:反應(yīng)溫度為555-720℃,優(yōu)選為580-700℃;反應(yīng)時(shí)間為1-10s,優(yōu)選為1.5-6s;劑油比為(1-100):1,優(yōu)選為(10-50):1;所述輕質(zhì)化反應(yīng)的反應(yīng)條件包括:反應(yīng)溫度為530-730℃,優(yōu)選為560-680℃;劑油比為(1-100):1,優(yōu)選為(5-30):1;催化劑活性為60-90。

5、可選地,所述裂化催化劑和所述輕質(zhì)化催化劑相同或不同;所述裂化催化劑和所述輕質(zhì)化催化劑各自獨(dú)立的包括沸石、無機(jī)氧化物和可選的粘土;以催化劑的總重量為基準(zhǔn),所述沸石的含量為5-70重量%,所述無機(jī)氧化物的含量為1-95重量%,所述黏土的含量為1-50重量%。

6、可選地,所述裂化催化劑的沸石包括大孔沸石和可選的中孔沸石;以所述裂化催化劑中沸石的總重量為基準(zhǔn),大孔沸石的含量為30-99重量%,中孔沸石的含量為1-70重量%;所述輕質(zhì)化催化劑的沸石包括大孔沸石和中孔沸石;以所述輕質(zhì)化催化劑中沸石的總重量為基準(zhǔn),大孔沸石的含量為50-99重量%,中孔沸石的含量為1-50重量%。

7、可選地,所述中孔沸石選自zsm沸石;所述大孔沸石選自β沸石和y沸石中的一種或多種;所述無機(jī)氧化物包括二氧化硅和/或三氧化二鋁;所述粘土為高嶺土和/或多水高嶺土。

8、可選地,所述裂化催化劑和所述輕質(zhì)化催化劑分別含有稀土元素,優(yōu)選地,所述大孔沸石為經(jīng)稀土元素改性的y型沸石。

9、可選地,所述第一反應(yīng)器為提升管反應(yīng)器與流化床反應(yīng)器的組合。

10、可選地,所述第一反應(yīng)器和所述第二反應(yīng)器的設(shè)置方式為并聯(lián)設(shè)置或串聯(lián)設(shè)置;當(dāng)所述第一反應(yīng)器和所述第二反應(yīng)器串聯(lián)設(shè)置時(shí),所述第一反應(yīng)器設(shè)置在所述第二反應(yīng)器的下游。

11、可選地,所述裂化反應(yīng)單元還包括再生器;該方法還包括,使所述第一反應(yīng)器的出口物料分離,得到待生催化劑和所述裂化反應(yīng)產(chǎn)物;使所述待生催化劑進(jìn)入所述再生器進(jìn)行再生處理,得到再生催化劑;使所述再生催化劑通過第一再生斜管返回所述第一反應(yīng)器和/或使所述再生催化劑通過第二再生斜管返回所述第二反應(yīng)器;或者,使所述第一反應(yīng)器的出口物料經(jīng)分離得到待生裂化催化劑和所述裂化反應(yīng)產(chǎn)物;使所述第二反應(yīng)器的出口物料經(jīng)分離得到待生輕質(zhì)化催化劑和所述輕質(zhì)化反應(yīng)產(chǎn)物;使所述待生裂化催化劑和所述待生輕質(zhì)化催化劑分別進(jìn)入所述再生器進(jìn)行再生處理,得到再生裂化催化劑和再生輕質(zhì)化催化劑;使所述再生裂化催化劑通過第三再生斜管返回所述第一反應(yīng)器,使所述再生輕質(zhì)化催化劑通過第四再生斜管返回所述第二反應(yīng)器。

12、可選地,在所述第二再生斜管上和/或所述第二反應(yīng)器的底部設(shè)有新鮮劑入口;或者,在所述第四再生斜管上和/或所述第二反應(yīng)器的底部設(shè)有新鮮劑入口。

13、可選地,所述產(chǎn)物分離處理包括:使所述裂化反應(yīng)產(chǎn)物進(jìn)行第一分離,得到所述其他產(chǎn)物、所述輕汽油和重汽油;使所述重汽油進(jìn)行第二分離,得到所述汽油中間餾分和所述汽油重餾分。

14、可選地,所述輕汽油的初餾點(diǎn)為20-40℃;所述輕汽油和所述重汽油的餾分切割點(diǎn)為80-100℃;所述汽油中間餾分和所述汽油重餾分的餾分切割點(diǎn)為120-150℃。

15、可選地,所述流化床反應(yīng)器的床層密度為300-500kg/m3,床層線速為0.4-2m/s。

16、可選地,使所述輕汽油返回所述裂化反應(yīng)單元進(jìn)行所述裂化反應(yīng)。

17、可選地,該方法還包括,在所述第二反應(yīng)器中加入新鮮劑;所述新鮮劑的重量與所述裂化反應(yīng)單元中的催化劑的總重量之比為0.2以下。

18、通過上述技術(shù)方案,本公開通過使重油原料經(jīng)過催化裂化反應(yīng)進(jìn)行處理,能夠?qū)⒅赜土鸦a(chǎn)物中的重芳烴高效轉(zhuǎn)化為輕芳烴,一方面,能夠避免因采用加氫處理生產(chǎn)輕芳烴造成的氫耗高、操作條件較苛刻以及芳烴損失的問題;另一方面能夠解決低價(jià)值重芳烴難利用的問題,實(shí)現(xiàn)資源的高效利用。并且,使汽油重餾分在第二反應(yīng)器回?zé)挘渲校诙磻?yīng)器為密相流化床反應(yīng)器,能夠使汽油重餾分充分反應(yīng),進(jìn)而能夠進(jìn)一步提升輕芳烴的收率。另外,采用本公開的方法還能夠副產(chǎn)低碳烯烴,進(jìn)一步提高原料的利用率。

19、本公開的其他特征和優(yōu)點(diǎn)將在隨后的具體實(shí)施方式部分予以詳細(xì)說明。

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!