MEMS空腔結構的制備方法與流程

本發明涉及半導體制造,尤其涉及一種mems空腔結構的制備方法。

背景技術:

1、微電子機械系統(mems,micro?electro?mechanical?system)是能夠感知實體世界或作為致動器的微型尺寸器件,mems廣泛的應用于制作基于硅材料的微傳感器、微執行器等微機械基本部分及微機電器件與裝置。

2、現有的mems空腔結構的制備方法,在soi晶圓的頂硅層上完成mems器件區的制備之后,在soi晶圓的底硅層的背面形成凹槽結構,最后將第一晶圓鍵合至soi晶圓的底硅層上,形成mems空腔結構。這種方法制備的mems空腔結構與mems器件區的對準精度不高,進而使得形成的mems器件的良率低下、可靠性不高。

3、因此,如何提高mems空腔結構與mems器件區的對準精度,成為現在業內需要解決的技術難題。

技術實現思路

1、本發明提供一種mems空腔結構的制備方法,以解決mems空腔結構與mems器件區對準精度不高的技術問題。

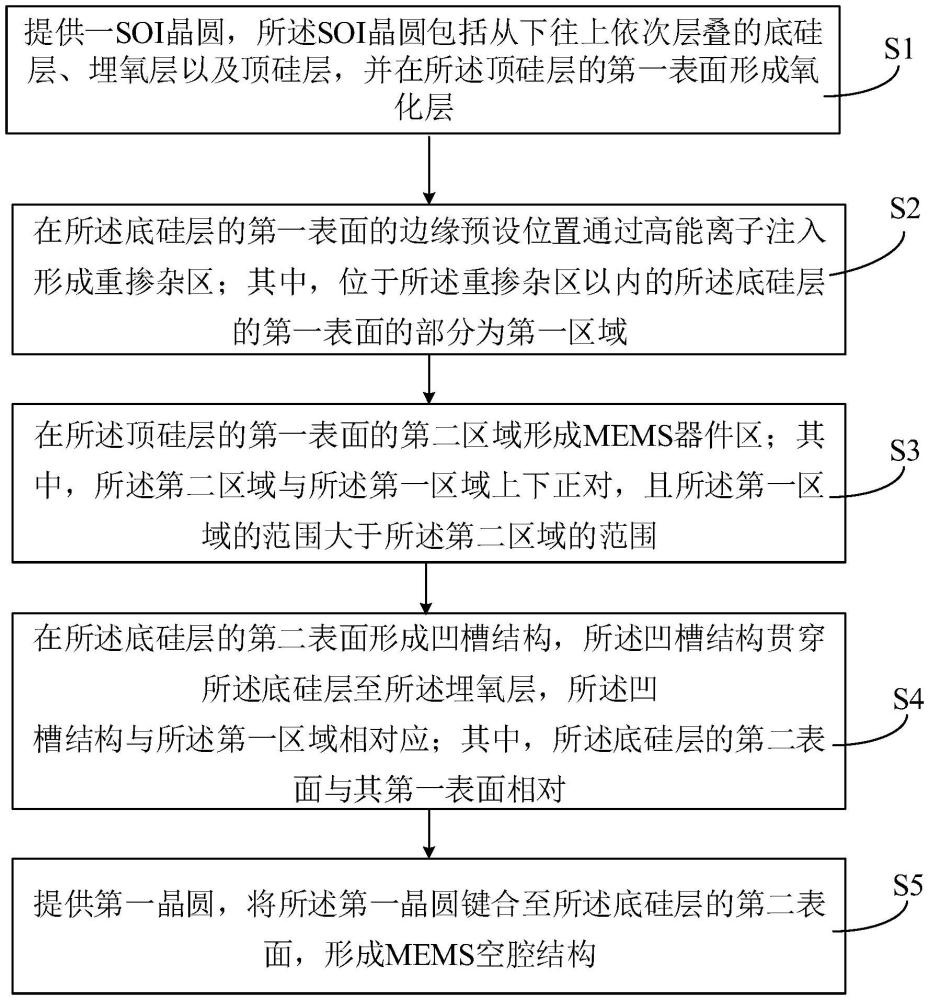

2、根據本發明的第一方面,本發明實施例提供的mems空腔結構的制備方法,所述方法包括:

3、提供一soi晶圓,所述soi晶圓包括從下往上依次層疊的底硅層、埋氧層以及頂硅層,在所述頂硅層的第一表面形成氧化層;

4、在所述底硅層的第一表面的邊緣預設位置通過高能離子注入形成重摻雜區;其中,位于所述邊緣預設位置內的所述底硅層的第一表面的部分為第一區域;

5、在所述頂硅層的第一表面的第二區域形成mems器件區;其中,所述第二區域與所述第一區域上下正對,且所述第一區域的范圍大于所述第二區域的范圍;

6、在所述底硅層的第二表面形成凹槽結構,所述凹槽結構貫穿所述底硅層至所述埋氧層,所述凹槽結構與所述第一區域相對應;其中,所述底硅層的第二表面與其第一表面相對;

7、提供第一晶圓,將所述第一晶圓鍵合至所述底硅層的第二表面,形成mems空腔結構。

8、可選的,在所述底硅層的第一表面的邊緣預設位置形成重摻雜區,包括:

9、在所述氧化層的表面形成第一圖形化的掩膜層;

10、以所述第一圖形化的掩膜層為掩膜,進行高能離子注入,以在所述底硅層的第一表面的邊緣預設位置形成重摻雜區。

11、可選的,在所述底硅層的第一表面的邊緣預設位置形成重摻雜區的步驟之后,還包括:

12、去除所述第一圖形化的掩膜層;

13、對所述重摻雜區進行退火。

14、可選的,所述高能離子注入的工藝條件為:

15、采用的離子:h+離子;

16、注入能量為:0.9mev~1.2mev;

17、注入劑量:大于或等于1016cm-2。

18、可選的,在所述頂硅層的第一表面的第二區域形成mems器件區,包括:

19、在所述氧化層的表面形成第二圖形化的掩膜層;

20、以所述第二圖形化的掩膜層為掩膜,對所述頂硅層進行第一離子注入,以形成阱區;

21、去除所述第二圖形化的掩膜層;

22、對所述阱區進行退火;

23、在所述氧化層的表面形成第三圖形化的掩膜層;

24、以所述第三圖形化的掩膜層為掩膜,對所述頂硅層進行第二離子注入,以在所述頂硅層中形成器件重摻雜區;

25、去除所述第三圖形化的掩膜層;

26、對所述頂硅層中的器件重摻雜區進行退火;

27、在所述氧化層的表面形成第四圖形化的掩膜層;

28、以第三圖形化的掩膜層為掩膜,對所述頂硅層進行第三離子注入,以在所述頂硅層中形成輕摻雜區;

29、去除所述第四圖形化的掩膜層;

30、對所述頂硅層中的輕摻雜區進行退火。

31、可選的,從所述底硅層的第二表面對所述底硅層進行刻蝕前,還包括:

32、從所述底硅層的第二表面對所述底硅層進行減薄處理。

33、可選的,在所述底硅層的第二表面形成凹槽結構,所述凹槽結構貫穿所述底硅層至所述埋氧層,所述凹槽結構與所述第一區域相對應,具體包括:

34、在減薄后的所述底硅層的第二表面形成第五圖形化的掩膜層;

35、以所述第五圖形化的掩膜層為掩膜,對所述底硅層進行干法刻蝕,形成第一凹槽結構,且所述第一凹槽結構的底部距離所述底硅層的所述重摻雜區存在第一距離;

36、對所述第一凹槽結構內的所述底硅層進行濕法刻蝕,所述濕法刻蝕停止在所述埋氧層與所述底硅層的重摻雜區,形成所述凹槽結構;

37、去除所述第五圖形化的掩膜層。

38、可選的,所述干法刻蝕刻蝕掉所述底硅層中心厚度的85%-95%。

39、可選的,在將所述第一晶圓鍵合至所述底硅層的第二表面之后,還包括:對所述第一晶圓進行研磨及平坦化處理。

40、可選的,在所述頂硅層的第一表面形成氧化層后,還包括:在所述頂硅層的邊緣的第二預設位置形成切割標記凹槽。

41、與現有技術相比,本發明實施例的技術方案具有以下有益效果:

42、本發明提供的mems空腔結構的制備方法,包括:提供一soi晶圓,soi晶圓包括從下往上依次層疊的底硅層、埋氧層以及頂硅層,在底硅層的第一表面的邊緣預設位置形成重摻雜區,在頂硅層的第一表面的與重摻雜區以內部分的正對的位置形成mems器件區,從底硅層的第二表面開始對底硅層進行刻蝕,刻蝕停止在埋氧層與重摻雜區,以形成凹槽結構,將第一晶圓鍵合至底硅層的第二表面,形成mems空腔結構,其中,底硅層的第二表面與其第一表面相對。本發明在底硅層的第一表面的邊緣區形成重摻雜區,在對底硅層進行刻蝕時會自動停止在重摻雜區,因而,該重摻雜區可以作為形成mems器件區和mems空腔結構的對齊標記,從而提高了mems空腔結構與mems器件區的對準精度。

技術特征:

1.一種mems空腔結構的制備方法,其特征在于,所述方法包括:

2.如權利要求1所述的mems空腔結構的制備方法,其特征在于,在所述底硅層的第一表面的邊緣預設位置形成重摻雜區,包括:

3.如權利要求2所述的mems空腔結構的制備方法,其特征在于,在所述底硅層的第一表面的邊緣預設位置形成重摻雜區之后,還包括:

4.如權利要求2所述的mems空腔結構的制備方法,其特征在于,所述高能離子注入的工藝條件為:

5.如權利要求1所述的mems空腔的制備方法,其特征在于,在所述頂硅層的第一表面的第二區域形成mems器件區,包括:

6.如權利要求1所述的mems空腔的制備方法,其特征在于,從所述底硅層的第二表面對所述底硅層進行刻蝕前,還包括:

7.如權利要求6所述的mems空腔的制備方法,其特征在于,在所述底硅層的第二表面形成凹槽結構,所述凹槽結構貫穿所述底硅層至所述埋氧層,所述凹槽結構與所述第一區域相對應,具體包括:

8.如權利要求7所述的mems空腔結構的制備方法,其特征在于,所述干法刻蝕刻蝕掉所述底硅層中心厚度的85%-95%。

9.如權利要求1所述的mems空腔的制備方法,其特征在于,在將所述第一晶圓鍵合至所述底硅層的第二表面之后,還包括:對所述第一晶圓進行研磨及平坦化處理。

10.如權利要求1所述的mems空腔結構的制備方法,其特征在于,在所述頂硅層的第一表面形成氧化層后,還包括:在所述頂硅層的邊緣的第二預設位置形成切割標記凹槽。

技術總結

本發明提供了一種MEMS空腔結構的制備方法,該方法包括:提供一SOI晶圓,SOI晶圓包括從下往上依次層疊的底硅層、埋氧層以及頂硅層,在底硅層的第一表面的邊緣預設位置形成重摻雜區,在頂硅層的第一表面的與重摻雜區以內部分的正對的位置形成MEMS器件區,從底硅層的第二表面開始對底硅層進行刻蝕,刻蝕停止在埋氧層與重摻雜區,以形成凹槽結構,將第一晶圓鍵合至底硅層的第二表面,形成MEMS空腔結構,其中,底硅層的第二表面與其第一表面相對。本發明在底硅層的第一表面的邊緣區形成重摻雜區,在對底硅層進行刻蝕時會自動停止在重摻雜區,因而,該重摻雜區可以作為形成MEMS器件區和MEMS空腔結構的對齊標記,從而提高了MEMS空腔結構與MEMS器件區的對準精度。

技術研發人員:張亞南

受保護的技術使用者:廣州增芯科技有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!