一種MEMS器件的制備方法與流程

本發明涉及半導體器件制備領域,尤其涉及一種mems器件的制備方法。

背景技術:

1、mems(micro?electro?mechanical?system,微電子機械系統)是能夠感知實體世界或作為制動器的微型尺寸器件,它的主要作用是用微機械加工技術制作基于硅材料的微傳感器、微執行器等微機械基本部分及微機電器件與裝置。

2、在mems器件的制造過程中需要制作上下對應的mems空腔與器件區,現有技術通常在soi晶圓一側的頂層器件層將器件區制作好后,再在soi晶圓中與頂層器件層相對的另一側制作mems空腔。

3、然而這種方法制作的mems器件中的mems空腔與器件區的對準精度不高,進而會導致mems產品良率低下以及可靠性不高。

4、因此,如何提高mems空腔與器件區的對準精度已成為業界亟需解決的技術問題。

技術實現思路

1、本發明旨在提供一種mems器件的制備方法,以解決mems器件制備過程中mems空腔與器件區存在的對準精度不高的問題。

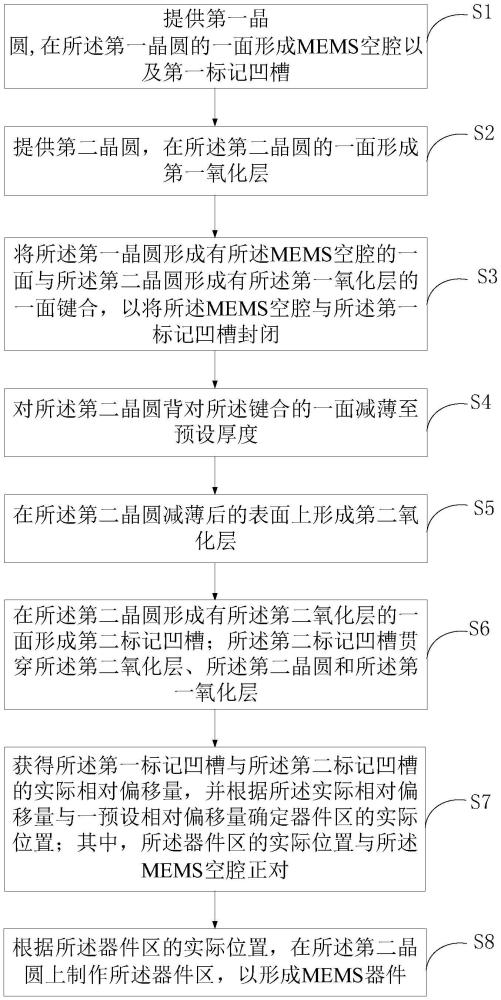

2、為了解決上述技術問題,根據本發明的第一方面,提供一種mems器件的制備方法,包括:

3、提供第一晶圓,在所述第一晶圓的一面形成mems空腔以及第一標記凹槽;

4、提供第二晶圓,在所述第二晶圓的一面形成第一氧化層;

5、將所述第一晶圓形成有所述mems空腔的一面與所述第二晶圓形成有所述第一氧化層的一面鍵合,以將所述mems空腔與所述第一標記凹槽封閉;

6、對所述第二晶圓背對所述鍵合的一面減薄至預設厚度;

7、在所述第二晶圓減薄后的表面上形成第二氧化層;

8、在所述第二晶圓形成有所述第二氧化層的一面形成第二標記凹槽;所述第二標記凹槽貫穿所述第二氧化層、所述第二晶圓和所述第一氧化層;

9、獲得所述第一標記凹槽與所述第二標記凹槽的實際相對偏移量,并根據所述實際相對偏移量與一預設相對偏移量確定器件區的實際位置;其中,所述器件區的實際位置與所述mems空腔正對;

10、根據所述器件區的實際位置,在所述第二晶圓上制作所述器件區,以形成mems器件。

11、可選的,所述第一標記凹槽和所述第二標記凹槽分別位于所述第一晶圓和所述第二晶圓的切割道內,所述切割道位于所述mems器件主體外,所述第二標記凹槽位于所述第一標記凹槽上方。

12、可選的,在所述第一晶圓的一面形成mems空腔以及第一標記凹槽,具體包括:

13、在所述第一晶圓的一面形成第一圖形化的掩膜層;其中,所述第一圖形化的掩膜層中包括mems空腔圖形和第一標記凹槽圖形;

14、以所述第一圖形化的掩膜層為掩膜,對所述第一晶圓進行刻蝕,以形成所述mems空腔和所述第一標記凹槽。

15、可選的,在所述第二晶圓形成有所述第二氧化層的一面形成第二標記凹槽,具體包括:

16、在所述第二氧化層上形成第二圖形化的掩膜層;其中,所述第二圖形化的掩膜層中包括第二標記凹槽圖形;

17、以所述第二圖形化的掩膜層為掩膜對所述第二氧化層、所述第二晶圓和所述第一氧化層進行刻蝕,刻蝕停止在所述第一晶圓,以形成第二標記凹槽;

18、其中,所述第一標記凹槽圖形與所述第二標記凹槽圖形之間沿第一方向的相對偏移量為所述預設偏移量;其中,所述第一方向為平行于所述mems器件的溝道方向,且從源區指向漏區的方向。

19、可選的,獲得所述第一標記凹槽與所述第二標記凹槽的實際相對偏移量,并根據所述實際相對偏移量確定器件區的實際位置,具體包括:

20、獲得所述第一標記凹槽與所述第二標記凹槽的實際相對偏移量;

21、計算所述實際相對偏移量與所述預設相對偏移量的偏差值;

22、根據所述偏差值來調整器件區掩膜中預設器件區圖形的位置,以確定器件區的實際位置。

23、可選的,根據所述偏差值來調整器件區掩膜中預設器件區圖形的位置,具體包括:

24、在所述第二氧化層上涂覆第一光刻膠層;

25、提供第一光罩,其中所述第一光罩中形成有所述預設器件區圖形;

26、根據所述偏差值調整所述第一光罩的曝光位置;

27、利用所述調整后的第一光罩對所述第一光刻膠層進行曝光及顯影,在所述第一光刻膠層中形成器件區圖形,以形成圖形化的第一光刻膠層;其中,所述器件區圖形的位置為所述器件區的實際位置,與所述mems空腔相對應。

28、可選的,所述根據所述偏差值調整所述第一光罩的曝光位置,具體包括:

29、若所述偏差值為正數,則沿與所述第一方向相反的方向將所述第一光罩平移所述偏差值后作為所述第一光罩的曝光位置;

30、若所述偏差值為負數,則沿所述第一方向將所述第一光罩平移所述偏差值后作為所述第一光罩的曝光位置。

31、可選的,所述預設厚度為5-20微米。

32、可選的,對所述第二晶圓背對所述鍵合的一面減薄至預設厚度,具體包括:

33、沿所述第二晶圓背對所述鍵合的一面對所述第二晶圓進行干法刻蝕,以使得第二晶圓的厚度達到所述預設厚度;

34、對所述第二晶圓背對所述鍵合的一面進行化學機械拋光;

35、其中,所述第一晶圓和所述第二晶圓均為裸晶圓。

36、可選的,對所述第二晶圓背對所述鍵合的一面減薄至預設厚度,具體包括:

37、沿所述第二晶圓背對所述鍵合的一面對所述第二晶圓進行濕法刻蝕,以使得第二晶圓的厚度達到所述預設厚度;

38、對所述第二晶圓背對所述鍵合的一面進行化學機械拋光;

39、其中,所述第一晶圓為高摻雜裸晶圓,所述第二晶圓為裸晶圓。

40、與現有技術相比,本發明實施例的技術方案具有以下有益效果:

41、在本發明實施例提供的一種mems器件的制備方法中,通過先在第一晶圓上形成mems空腔,然后利用第一晶圓上的第一標記凹槽與第二晶圓上的第二標記凹槽的預設相對偏移量與實際相對偏移量的比較來確定第二晶圓上的器件區的實際位置,并在器件區的實際位置上形成器件區。本發明提供的方法大大提高了所述mems空腔與所述器件區的對準精度,從而解決了現有技術中由于器件區與mems空腔對準精度不高而造成的產品良率低下和可靠性不高的問題。

42、進一步地,通過對第二晶圓進行減薄至不同厚度,使得制作出的mems器件的靈敏度不同,從而制作出的mems器件可以在預期范圍值之內,滿足不同靈敏度的膜厚需求,拓寬了應用場景。

43、進一步地,由于常規制備過程中需要利用含有吸盤的機械手臂吸取所述第二晶圓背對所述鍵合的一面將所述形成有所述mems空腔的一面與所述第二晶圓形成有所述第一氧化層的一面進行鍵合,從而在這過程中所述第二晶圓背對所述鍵合的一面會產生刮傷以及金屬污染。因此,通過對所述第二晶圓背對所述鍵合的一面進行減薄能夠去除存在刮傷和污染的部分,從而降低成品中所述第二晶圓背對鍵合的一面存在被刮傷以及被顆粒和金屬污染的幾率。

44、進一步地,在本發明一實施例中,所述第一晶圓與所述第二晶圓均采用的是裸晶圓,由于裸晶圓比現有技術中采用的soi晶圓厚,所以在制備過程中一定程度上減少了碎片的風險。

45、當然,本發明實施例不一定同時滿足以上所有有益效果。

- 還沒有人留言評論。精彩留言會獲得點贊!