一種金剛石表面復合鍍鍍層工藝的制作方法

本發明涉及的是金剛石復合鍍,具體涉及一種金剛石表面復合鍍鍍層工藝。

背景技術:

1、金剛石微粉在生產過程除了會引入雜質外,還會產生裂紋、氣孔等缺陷,這些缺陷會直接影響金剛石的品質。同時,金剛石具有超高的化學穩定性,與金屬結合劑、樹脂結合劑之間界面能很高,從而導致在金剛石工具中金剛石與結合劑之間弱的界面結合,結合力差,因此會先在金剛石表面鍍覆金屬層來提升其品質。

2、由于金剛石本身不導電,電鍍之前,需要先化學鍍鎳(金剛石表面金屬化),在金剛石微粉表面鍍覆一層導電膜(鎳),再通過滾鍍方式進行電鍍鎳。

3、綜上所述,本發明設計了一種金剛石表面復合鍍鍍層工藝。

技術實現思路

1、針對現有技術上存在的不足,本發明目的是在于提供一種金剛石表面復合鍍鍍層工藝,采用化學鍍和電鍍的復合鍍方式,并通過優化工藝參數,提高人造金剛石微粉電鍍鎳的鍍覆效果,提高人造金剛石微粉品質。

2、為了實現上述目的,本發明是通過如下的技術方案來實現:一種金剛石表面復合鍍鍍層工藝,包括以下步驟:

3、1、首先對金剛石微粉進行預處理,配置化學鍍液,將40-80g/l檸檬酸、40-80g/l次亞磷酸鈉、0.001-1g/l硫脲、2-10ml/l乳酸,最后用適量氨水調節化學鍍液ph值至6-9;配置好化學鍍液后,加入金剛石微粉進行機械攪拌,攪拌轉速為150~180r/min,水浴加熱35~70℃,時間2-4h,在攪拌過程中增加補液,保持化學鍍液的濃度,鍍層增重5-35%;

4、2、對步驟1化學鍍后的金剛石微粉配置電鍍鎳電鍍液,將150-300g/l硫酸鎳、5-15g/l氯化鎳、硼酸30-45g/l,并將電鍍液ph值調整為3-5,鍍瓶轉速為1-60r/min,每30min監測一次電鍍液ph值;

5、3、對電鍍后處理的金剛石微粉進行后處理,水洗去除金剛石微粉復合鍍層表面的電鍍液和其他雜質,過篩分選;

6、4、對復合鍍層進行表征測試,包括鍍層增重率、鍍層密度及鍍層耐腐蝕性。

7、鍍層增重率:用單位時間內電鍍前金剛石微粉質量的差值與電鍍前質量的比表示鍍層增重率,m3為電鍍后金剛石微粉質量。

8、

9、鍍層密度:用單位體積鍍層質量表示鍍層密度,顯微鏡觀測下金剛石微粉顆粒形狀常常不規則,為了方便計算,本發明中將金剛石顆粒形狀近似為球形,用激光粒度粒形分析儀測量鍍覆前后金剛石微粉的等效體積粒徑作為平均粒徑為r0和r1,金剛石密度為ρ0(3.5g/cm3),用(2)中n表示3g金剛石微粉的顆粒數,鍍層密度ρ1用(3)式來計算:

10、

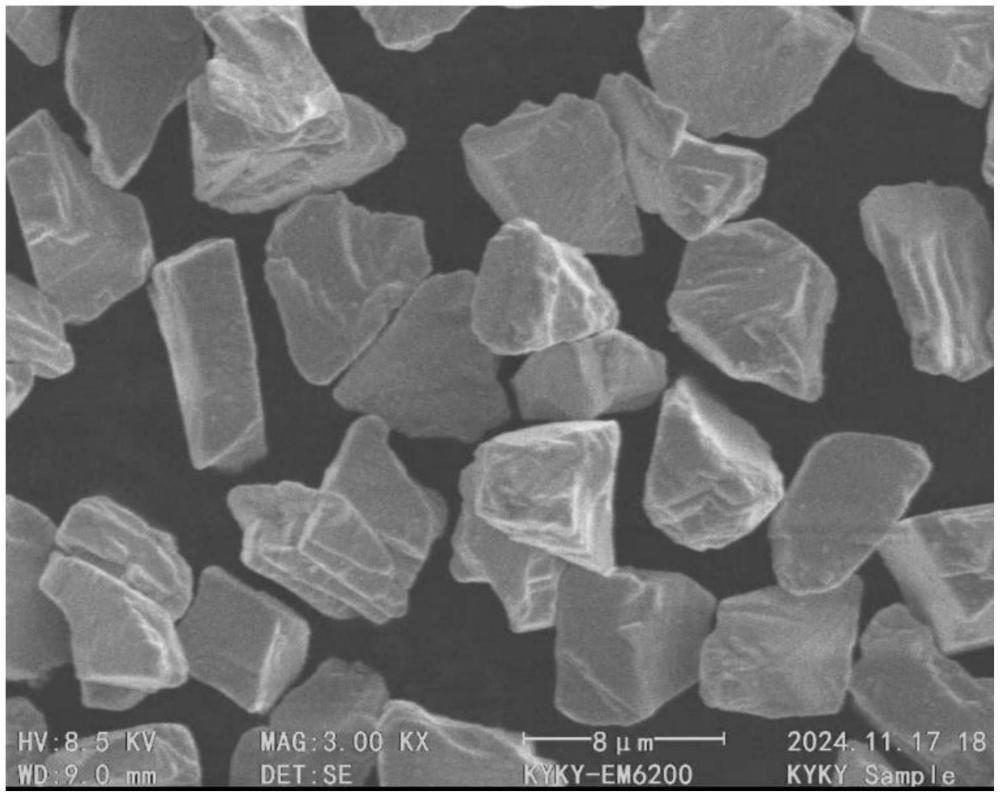

11、鍍層形貌:用掃描電鏡觀測金剛石微粉表面鍍層形貌。

12、所述的步驟1中的化學鍍前將鎳塊和陰極導線浸泡在稀硝酸中去除氧化膜,然后將處理后的鎳塊用作陽極,陰極導線作陰極。

13、所述的金剛石微粉采用金剛石微粉d50值1.0~500。

14、所述的步驟2中的電鍍采用滾鍍,電鍍電流為0.5-20a,電鍍裝載量為500-5000g。

15、本發明的有益效果:本發明采用化學鍍和電鍍的復合鍍方式,收線采用化學鍍增加金剛石微粉鍍層質量,能夠提高鍍層品質,再對化學鍍后的金剛石微粉進行電鍍,其鍍層增重更佳,通過化學鍍增加金剛石微粉質量可以使電鍍過程中金剛石微粉的所受的合力向下,減少漂浮現象的產生,大大提升了金剛石微粉電鍍鎳的鍍覆效果,提高金剛石微粉品質。

技術特征:

1.一種金剛石表面復合鍍鍍層工藝,其特征在于,包括以下步驟:

2.根據權利要求1所述的一種金剛石表面復合鍍鍍層工藝,其特征在于,所述的步驟(1)中的化學鍍前將鎳塊和陰極導線浸泡在稀鹽酸中去除氧化膜,然后將處理后的鎳塊用作陽極,陰極導線作陰極。

3.根據權利要求1所述的一種金剛石表面復合鍍鍍層工藝,其特征在于,所述的金剛石微粉采用金剛石微粉d50值1.0~500。

4.根據權利要求1所述的一種金剛石表面復合鍍鍍層工藝,其特征在于,所述的步驟(2)中的電鍍采用滾鍍,電鍍電流為0.5-20a,電鍍裝載量為500-5000g。

5.根據權利要求1所述的一種金剛石表面復合鍍鍍層工藝,其特征在于,所述的步驟(4)中的鍍層增重率:用單位時間內電鍍前金剛石微粉質量的差值與電鍍前質量的比表示鍍層增重率,m3為電鍍后金剛石微粉質量。

6.根據權利要求1所述的一種金剛石表面復合鍍鍍層工藝,其特征在于,所述的步驟(4)中的鍍層密度:用單位體積鍍層質量表示鍍層密度,顯微鏡觀測下金剛石微粉顆粒形狀常常不規則,為了方便計算,將金剛石顆粒形狀近似為球形,用激光粒度粒形分析儀測量鍍覆前后金剛石微粉的等效體積粒徑作為平均粒徑為r0和r1,金剛石密度為ρ0(3.5g/cm3),用(2)中n表示3g金剛石微粉的顆粒數,鍍層密度ρ1用(3)式來計算:

7.根據權利要求1所述的一種金剛石表面復合鍍鍍層工藝,其特征在于,所述的步驟(4)中鍍層形貌:用掃描電鏡觀測金剛石微粉表面鍍層形貌。

技術總結

本發明公開了一種金剛石表面復合鍍鍍層工藝,它涉及金剛石復合鍍技術領域。本發明首先對金剛石微粉采用化學鍍進行預處理,在通過電鍍進行鍍層,最后對其獲得的鍍層進行表征測試。本發明金剛石表面復合鍍鍍層工藝通過化學鍍和電鍍鎳的結合,提高了金剛石微粉的導電性和與金屬基體的結合力,確保了鍍層的均勻性和穩定性,增強了鍍層的機械性能和表面質量,同時適用于多種金屬基體和不同粒度的金剛石,提高了工作效率并降低了生產成本。

技術研發人員:李仙華,陳吉兵,沈寧遠

受保護的技術使用者:浙江新瑞昕科技股份有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!