雙液缸式夾持裝置的制作方法

本發明屬于石油鉆井修井設備,涉及一種雙液缸式夾持裝置。

背景技術:

1、在海洋油氣開發的過程中,存在水下立管、隔水管、海底臍帶纜、生產管線等水下設備長距離的連接,以建立鉆進、起下作業、油氣輸送的封閉通道。這些水下設備長時間置于海洋作業環境中,容易受到海浪、水流和泥面坍塌等外部動態載荷的影響,引起接頭處剛性接頭磨損、疲勞損傷,導致連接松動、分離和密封泄漏的失效而中斷作業進程。一旦出現異常,通常需要進行水下檢查維修,或回收問題裝備,待修復完成后重新下入,方可繼續作業或生產,而復雜的維修配套設備和人員需求,以及水下進行維修操作難度大、周期長,致使維修作業成本高昂。綜上所述,水下設備受外部動態載荷的作用容易發生磨損、斷裂等風險,而且出現故障后,檢修作業時間長、風險大,深水作業成本高。因此,急需開發一種操作簡單,可以減少海浪、水流等外部載荷對海底臍帶纜、水下立管、隔水管和生產管線的影響的裝置,以實現水下設備長時間保持可靠連接和實時連接狀態監控,提高其可靠性和使用壽命。

技術實現思路

1、本發明的目的是提供一種雙液缸式夾持裝置,解決了現有技術中存在的水下設備剛性接頭處長期受海浪、水流和泥面影響,導致連接松動、分離和密封泄漏而中斷作業進程的問題。

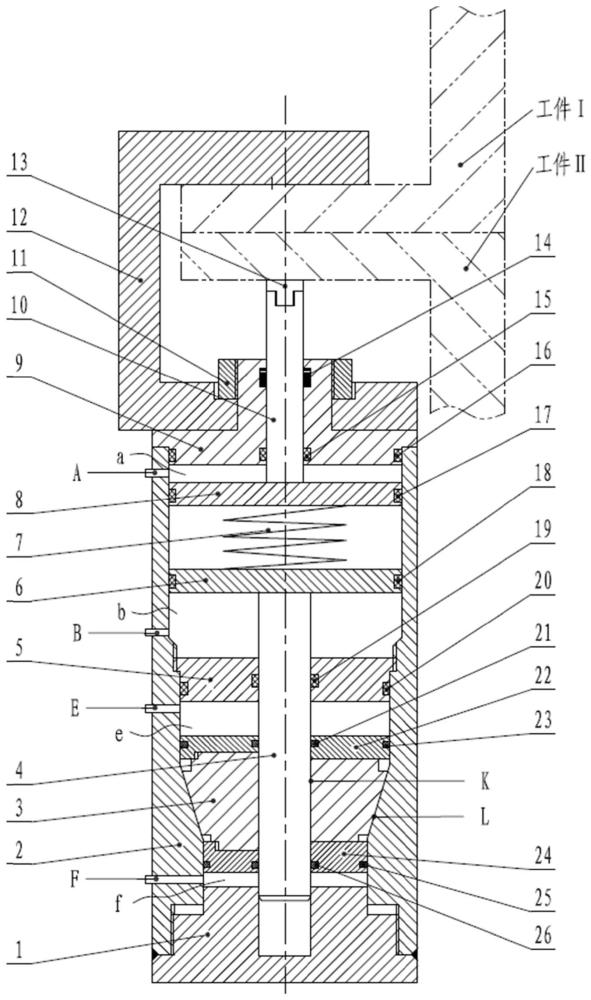

2、本發明所采用的技術方案是,雙液缸式夾持裝置,包括夾持頭以及設置在夾持頭下方的缸體,缸體上下兩端分別固定設置有上端蓋和下端蓋,上端蓋與夾持頭下端固定連接,缸體內從上到下依次設置有上夾持驅動機構、自適應力平衡機構、下夾持驅動機構、隔離板、自鎖機構,上夾持驅動機構的上端穿過上端蓋延伸至夾持頭內且與上端蓋滑動連接,下夾持驅動機構的下端依次穿過隔離板及自鎖機構,自鎖機構和隔離板之間對應的缸體側壁上開設有液壓口e,自鎖機構和下端蓋之間對應的缸體側壁上開設有液壓口f,下端蓋外側壁上固定安裝有安裝導向桿m。

3、本發明的特征還在于,

4、夾持頭設置為“c”型開口的夾持頭。

5、夾持頭下壁上開設有端蓋裝配孔,夾持頭下壁內表面繞端蓋裝配孔開設有固位螺母卡槽,上端蓋上表面中間設置有伸出端,伸出端伸入端蓋裝配孔內并伸入夾持頭“c”型的內部,上端蓋的伸出端通過螺紋連接方式連接有固位螺母,固位螺母卡在固位螺母卡槽內,夾持頭與上端蓋通過固位螺母卡在固位螺母卡槽內以及夾持頭下表面和上端蓋上表面卡位將夾持頭與上端蓋固定。

6、上夾持驅動機構包括在缸體內上端蓋下方與缸體內壁滑動配合連接的上活塞,上活塞上表面中間連接有夾持桿,夾持桿上端穿過上端蓋后伸入夾持頭的“c”型內部,夾持桿與上端蓋滑動連接,夾持桿頂部設置有壓力傳感器,上活塞上表面、夾持桿以及上端蓋下表面之間形成腔體a,腔體a對應的缸體側壁上開設有液壓口a。

7、下夾持驅動機構包括在缸體內自適應力平衡機構下方與缸體內壁滑動配合連接的下活塞,下活塞下表面中心固定連接有自鎖桿,自鎖桿下端依次穿過隔離板及自鎖機構。

8、自適應力平衡機構為在下活塞上表面和上活塞下表面之間均勻設置的多組彈簧,彈簧的兩端分別固定在下活塞上表面和上活塞下表面。

9、隔離板與缸體內壁通過螺紋連接的方式連接,隔離板上表面、自鎖桿、下活塞下表面之間形成腔體b,腔體b對應的缸體側壁上開設有液壓口b。

10、自鎖機構包括多個鎖定滑塊,鎖定滑塊的外側輪廓為錐面,鎖定滑塊的內側為柱面,多個鎖定滑塊拼接成一個完成的空心圓臺體,自鎖桿穿過空心圓臺體的空心處,空心圓臺體的外徑由上到下逐漸減小,缸體內對應空心圓臺體的內壁設置為與空心圓臺體相配合的錐面,多個鎖定滑塊的上表面和下表面分別共同設置有上推板和下推板,上推板和下推板與缸體內壁相適應且在缸體內壁上下滑動,上推板的直徑等于空心圓臺體最大直徑,下推板的直徑等于空心圓臺體最小直徑,上推板和下推板對應每個鎖定滑塊位置處設置有沿其徑向分布的t型槽,每個鎖定滑塊的上表面和下表面有與t型槽對應的t型滑塊,t型滑塊在t型槽內延上推板和下推板的徑向滑動;上推板上表面、自鎖桿、缸體內壁以及隔離板下表面之間形成腔體e,液壓口e設置在腔體e對應的缸體側壁上,下推板下表面、自鎖桿、缸體內壁以以及下端蓋上表面之間形成腔體f,液壓口f設置在腔體f對應的缸體側壁上,鎖定滑塊的錐面夾角,即就是自鎖角為γ,鎖定滑塊采用可變形材料制作。

11、上端蓋與夾持桿之間由上到下依次設置有耐磨環和密封ⅰ,上端蓋和缸體內壁之間設置有密封ⅱ,上活塞和缸體內壁之間設置有密封ⅲ,下活塞和缸體內壁之間設置有密封ⅳ,隔離板和自鎖桿及缸體內壁之間分別設置有密封ⅴ和密封ⅵ,上推板和自鎖桿及缸體內壁之間分別設置有密封ⅶ和密封ⅷ,下推板和自鎖桿及缸體內壁之間分別設置有密封ⅹ和密封ⅸ。

12、本發明的有益效果是:

13、本裝置通過液壓驅動,允許遠程和全自動操作,不受作業水深的限制,解決了深水及超深水潛水員無法作業的問題,降低了水下設備水下檢修作業成本和風險。本夾持裝置的自適應力平衡機構可自動調節和吸收因外部載荷變化引起的力,減少了水下設備因風浪、水流的作用和泥面坍塌等引起的偏載和磨損,提高了水下設備的連接可靠性和使用壽命。本裝置為機械結構,能適用于惡劣的海底環境,且可重復使用,通過與多種氣缸尺寸和自適應力平衡機構彈簧容量的組合,滿足特定水下設備夾緊力的應用需求,制造成本和使用成本低。本裝置的自鎖機構,一旦夾緊操作完成,在全生命周期內不需要連續能量供應和定期維護,就能提供持續恒定的夾緊力。本裝置通用性強,適用于水下立管、隔水管、海底臍帶纜、生產管線等多種水下設備。

技術特征:

1.雙液缸式夾持裝置,其特征在于,包括夾持頭(12)以及設置在所述夾持頭(12)下方的缸體(2),所述缸體(2)上下兩端分別固定設置有上端蓋(9)和下端蓋(1),所述上端蓋(9)與所述夾持頭(12)下端固定連接,所述缸體(2)內從上到下依次設置有上夾持驅動機構、自適應力平衡機構(7)、下夾持驅動機構、隔離板(5)、自鎖機構,所述上夾持驅動機構的上端穿過所述上端蓋(9)延伸至夾持頭(12)內且與所述上端蓋(9)滑動連接,所述下夾持驅動機構的下端依次穿過所述隔離板(5)及自鎖機構,所述自鎖機構和隔離板(5)之間對應的缸體(2)側壁上開設有液壓口e,所述自鎖機構和下端蓋(1)之間對應的缸體(2)側壁上開設有液壓口f,所述下端蓋(1)外側壁上固定安裝有安裝導向桿m。

2.根據權利要求1所述的雙液缸式夾持裝置,其特征在于,所述夾持頭(12)設置為“c”型開口的夾持頭。

3.根據權利要求2所述的雙液缸式夾持裝置,其特征在于,所述夾持頭(12)下壁上開設有端蓋裝配孔,所述夾持頭(12)下壁內表面繞所述端蓋裝配孔開設有固位螺母卡槽,所述上端蓋(9)上表面中間設置有伸出端,所述伸出端伸入所述端蓋裝配孔內并伸入所述夾持頭(12)“c”型的內部,所述上端蓋(9)的伸出端通過螺紋連接方式連接有固位螺母(11),所述固位螺母(11)卡在所述固位螺母卡槽內,所述夾持頭(12)與所述上端蓋(9)通過固位螺母(11)卡在所述固位螺母卡槽內以及夾持頭(12)下表面和上端蓋(9)上表面卡位將夾持頭(12)與所述上端蓋(9)固定。

4.根據權利要求2所述的雙液缸式夾持裝置,其特征在于,所述上夾持驅動機構包括在缸體(2)內上端蓋(9)下方與所述缸體(2)內壁滑動配合連接的上活塞(8),所述上活塞(8)上表面中間連接有夾持桿(10),所述夾持桿(10)上端穿過所述上端蓋(9)后伸入所述夾持頭(12)的“c”型內部,所述夾持桿(10)與所述上端蓋(9)滑動連接,所述夾持桿(10)頂部設置有壓力傳感器(13),所述上活塞(8)上表面、夾持桿(10)以及上端蓋(9)下表面之間形成腔體a,所述腔體a對應的缸體(2)側壁上開設有液壓口a。

5.根據權利要求4所述的雙液缸式夾持裝置,其特征在于,所述下夾持驅動機構包括在缸體(2)內自適應力平衡機構(7)下方與所述缸體(2)內壁滑動配合連接的下活塞(6),所述下活塞(6)下表面中心固定連接有自鎖桿(4),所述自鎖桿(4)下端依次穿過隔離板(5)及自鎖機構。

6.根據權利要求5所述的雙液缸式夾持裝置,其特征在于,所述自適應力平衡機構(7)為在下活塞(6)上表面和上活塞(8)下表面之間均勻設置的多組彈簧,所述彈簧的兩端分別固定在所述下活塞(6)上表面和上活塞(8)下表面。

7.根據權利要求6所述的雙液缸式夾持裝置,其特征在于,所述隔離板(5)與所述缸體(2)內壁通過螺紋連接的方式連接,所述隔離板(5)上表面、自鎖桿(4)、下活塞(6)下表面之間形成腔體b,所述腔體b對應的缸體(2)側壁上開設有液壓口b。

8.根據權利要求7所述的雙液缸式夾持裝置,其特征在于,所述自鎖機構包括多個鎖定滑塊(3),所述鎖定滑塊(3)的外側輪廓為錐面,所述鎖定滑塊(3)的內側為柱面,多個所述鎖定滑塊(3)拼接成一個完成的空心圓臺體,所述自鎖桿(4)穿過所述空心圓臺體的空心處,所述空心圓臺體的外徑由上到下逐漸減小,所述缸體(2)內對應空心圓臺體的內壁設置為與所述空心圓臺體相配合的錐面,多個所述鎖定滑塊(3)的上表面和下表面分別共同設置有上推板(22)和下推板(24),所述上推板(22)和下推板(24)與所述缸體(2)內壁相適應且在缸體(2)內壁上下滑動,所述上推板(22)的直徑等于所述空心圓臺體最大直徑,所述下推板(24)的直徑等于所述空心圓臺體最小直徑,所述上推板(22)和下推板(24)對應每個所述鎖定滑塊(3)位置處設置有沿其徑向分布的t型槽(22-1),每個所述鎖定滑塊(3)的上表面和下表面有與所述t型槽(22-1)對應的t型滑塊(3-1),所述t型滑塊(3-1)在所述t型槽(22-1)內延所述上推板(22)和下推板(24)的徑向滑動;所述上推板(22)上表面、自鎖桿(4)、缸體(2)內壁以及隔離板(5)下表面之間形成腔體e,所述液壓口e設置在腔體e對應的缸體(2)側壁上,所述下推板(24)下表面、自鎖桿(4)、缸體(2)內壁以以及下端蓋(1)上表面之間形成腔體f,所述液壓口f設置在腔體f對應的缸體(2)側壁上,所述鎖定滑塊(3)的錐面夾角,即就是自鎖角為γ,所述鎖定滑塊(3)采用可變形材料制作。

9.根據權利要求8所述的雙液缸式夾持裝置,其特征在于,所述上端蓋(9)與所述夾持桿(10)之間由上到下依次設置有耐磨環(14)和密封ⅰ(15),所述上端蓋(9)和缸體(2)內壁之間設置有密封ⅱ(16),所述上活塞(8)和缸體(2)內壁之間設置有密封ⅲ(17),所述下活塞(6)和缸體(2)內壁之間設置有密封ⅳ(18),所述隔離板(5)和自鎖桿(4)及缸體(2)內壁之間分別設置有密封ⅴ(19)和密封ⅵ(20),所述上推板(22)和自鎖桿(4)及缸體(2)內壁之間分別設置有密封ⅶ(21)和密封ⅷ(23),所述下推板(24)和自鎖桿(4)及缸體(2)內壁之間分別設置有密封ⅹ(26)和密封ⅸ(25)。

技術總結

本發明公開了一種雙液缸式夾持裝置,包括夾持頭,夾持頭下方設有缸體,缸體上下兩端分別固定有上端蓋和下端蓋,上端蓋與夾持頭下端固定連接,缸體內從上到下依次設置有上夾持驅動機構、自適應力平衡機構、下夾持驅動機構、隔離板、自鎖機構,上夾持驅動機構的上端蓋延伸至夾持頭內且與上端蓋滑動連接,下夾持驅動機構的下端依次穿過隔離板及自鎖機構,自鎖機構和隔離板之間對應的缸體側壁上開設有液壓口E,自鎖機構和下端蓋之間對應的缸體側壁上開設有液壓口F,下端蓋外側壁上固定安裝有安裝導向桿M。本發明解決了現有技術中存在的水下設備剛性接頭處長期受海浪、水流和泥面影響,導致連接松動、分離和密封泄漏而中斷作業進程的問題。

技術研發人員:萬春燕,曹曉宇,李歡,嚴金林,李中華

受保護的技術使用者:中油國家油氣鉆井裝備工程技術研究中心有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!