一種全自動物理性能檢測制樣加工系統的制作方法

本技術屬于工業設備,具體地說,涉及全自動物理性能檢測制樣加工系統。

背景技術:

1、在當前的物理性能檢測制樣加工系統中,存在著一系列的挑戰和限制。傳統的加工系統在加工過程中常常面臨著精度不高、穩定性差、操作效率低等問題。其中,對基板的精準定長切斷和穩定加工是一項關鍵挑戰。現有的加工設備往往無法有效地保證加工過程中的穩定性和一致性,導致了試樣尺寸的不一致和加工精度的下降。此外,試樣質量的全面檢測也是當前系統所面臨的另一個難題。傳統的檢測方法往往局限于部分參數的檢測,無法全面評估試樣的質量和性能。

2、針對這些問題,有必要提出一種新型的物理性能檢測制樣加工系統,以提高加工精度、穩定性和效率,并實現對試樣質量的全面檢測。這樣的系統需要具備精準的切割能力,穩定的加工平臺,科學合理的檢測模塊以及便捷高效的操作界面。通過引入先進的自動化技術和智能控制系統,可以有效解決當前加工系統存在的各種問題,提高試樣加工的質量和效率,為物理性能檢測提供更可靠的技術支持。

3、有鑒于此特提出本實用新型。

技術實現思路

1、為解決上述技術問題,本實用新型采用技術方案的基本構思是:

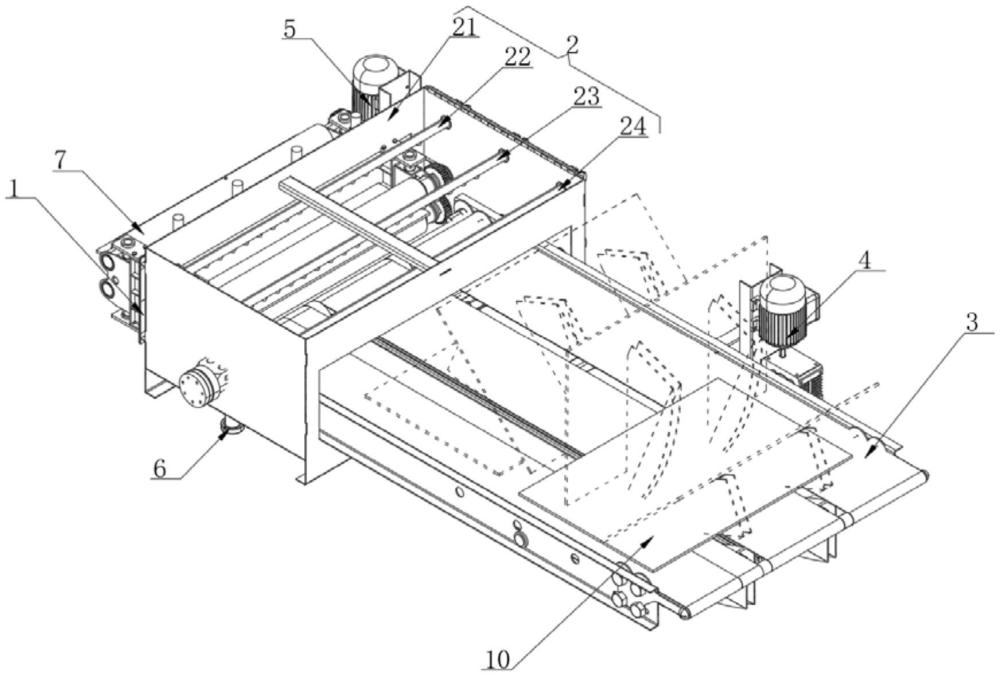

2、一種全自動物理性能檢測制樣加工系統,包括:

3、主架;

4、基板

5、修邊模塊;

6、所述修邊模塊安裝設置在主架的內壁,用于基板的側邊定距裁切;

7、裁切模塊;

8、所述裁切模塊位于主架內設置,且裁切模塊固定連接于修邊模塊一側,用于基板的定長切斷控制;

9、兩個整平模塊;

10、兩個整平模塊對稱固定在主架的兩側,且兩個整平模塊相互之間傳動配合;

11、驅動模塊;

12、所述驅動模塊固定連接于主架一側,所述驅動模塊用于嚙合驅動同側的整平模塊運作;

13、輸送模塊;

14、所述輸送模塊位于主架的一側設置,用于基板的傳輸;

15、翻轉模塊;

16、所述翻轉模塊安裝在輸送模塊的內壁,用于輸送模塊表面基板的翻轉控制;

17、檢測模塊;

18、所述檢測模塊固定安裝在輸送模塊的兩側,且輸送模塊貫穿設置在檢測模塊的一側,所述檢測模塊固定連接在主架的一側,用于基板處理后的規格檢測;

19、接線口;

20、所述接線口設置于檢測模塊的底部。

21、優選的,所述主架的兩側分別固定連接有側板和護板,所述側板與護板的相對面共同固定連接有用于配合修邊模塊和裁切模塊對基板切割的臺座;

22、所述側板與護板的表面均開設有與臺座上表面齊平的過料口。

23、優選的,所述檢測模塊包括固定于輸送模塊和主架表面的檢測室,所述檢測室的內壁設置有切邊檢測模組、視覺檢測模組和兩個厚度檢測模組;

24、所述切邊檢測模組和視覺檢測模組均設置于輸送模塊的上方,所述厚度檢測模組位于輸送模塊的上下兩側呈傾斜狀設置。

25、優選的,所述修邊模塊包括兩個固定在主架內壁的定位柱,兩個定位柱的表面共同滑動設置有升降架,所述升降架的上表面固定有若干個第一液壓桿,若干個第一液壓桿貫穿固定在主架的上表面;

26、所述升降架的內壁貫穿固定有滑桿,所述滑桿的表面貫穿滑動有兩個輪架,所述輪架的內壁設置有切割輪,兩個輪架的表面分別螺紋貫穿有兩個螺紋方向相反的螺紋桿,且兩個螺紋桿相對的一端固定連接;

27、所述升降架的一側固定連接有用于驅動兩個螺紋桿轉動的步進電機。

28、優選的,所述輸送模塊包括兩個固定在檢測室內壁的輸送架,兩個輸送架的兩端設置有兩個輸送軸,兩個輸送軸的表面共同設置有若干個輸送帶,相鄰兩個輸送帶的相對面設置有兩個定位盤,所述定位盤固定在對應輸送軸的表面,兩個輸送架之間固定連接有用于對輸送帶內壁支撐的若干個內架,若干個內架的上表面共同固定有若干個滑條;

29、所述滑條貼合滑動在輸送帶的內壁,對應輸送軸的一端設置有對其驅動的控制電機,所述控制電機固定連接在一側輸送架的表面。

30、優選的,所述裁切模塊包括固定在升降架一側的連接板,所述連接板的表面貫穿固定有若干個第二液壓桿,若干個第二液壓桿的底端共同固定連接有轉接板,所述轉接板的下表面固定連接有切割刀,所述轉接板的上表面固定連接有若干個定位桿,若干個定位桿共同貫穿滑動在連接板的表面。

31、優選的,所述翻轉模塊包括貫穿轉動在兩個輸送架表面的翻轉軸,所述翻轉軸的表面固定連接有若干那個翻轉架,所述翻轉架的內壁固定有若干個電磁鐵;

32、所述翻轉模塊還包括固定在對應輸送架一側的連接架,所述連接架的一側固定連接有動力電機,所述動力電機的輸出軸設置有減速器,所述減速器的輸出軸與翻轉軸的一端固定連接。

33、優選的,所述驅動模塊包括固定于主架一側的變速器,所述變速器的上表面固定連接有用于提供動力的驅動器,所述變速器的輸出軸固定連接有用于驅使整平模塊轉動的主動齒輪。

34、優選的,所述整平模塊包括兩個固定在主架一側的張緊架,兩個張緊架之間共同轉動設置有兩個壓輥,兩個壓輥的一端固定連接有相互嚙合的同步齒輪,兩個整平模塊對應的兩個壓輥一端均固定有傳動輪,兩個傳動輪之間通過皮帶傳動連接。

35、有益效果:

36、本方案具有多個顯著的好處:首先,它確保了加工精度和穩定性,通過修邊模塊和裁切模塊的配合操作,可以精準地進行基板的定長切斷,而兩個整平模塊的相互傳動則保證了加工過程中的穩定性,確保制樣過程的精度與可靠性,其次,系統設計了科學合理的檢測模塊,包括切邊檢測模組、視覺檢測模組和厚度檢測模組,能夠全面檢測試樣質量,確保試樣符合規格要求,此外,系統操作便捷高效,自動化的輸送模塊和合理設置的接線口使加工過程更加順暢,提高了操作效率,最后,系統還具有資源利用率高的優勢,翻轉模塊和整平模塊的設計使得基板能夠及時進行再加工和修正,且對基板兩側均能夠進行有效的充分檢測,提高了資源利用率和加工效率,綜上所述,該系統在加工精度、穩定性、質量保障、操作便捷性和資源利用率等方面都表現出色,為物理性能檢測制樣提供了可靠的技術支持。

37、下面結合附圖對本實用新型的具體實施方式作進一步詳細的描述。

技術特征:

1.一種全自動物理性能檢測制樣加工系統,其特征在于,包括:

2.根據權利要求1所述的一種全自動物理性能檢測制樣加工系統,其特征在于,所述主架(1)的兩側分別固定連接有側板(12)和護板(13),所述側板(12)與護板(13)的相對面共同固定連接有用于配合修邊模塊(8)和裁切模塊(9)對基板(10)切割的臺座(14);

3.根據權利要求1所述的一種全自動物理性能檢測制樣加工系統,其特征在于,所述檢測模塊(2)包括固定于輸送模塊(3)和主架(1)表面的檢測室(21),所述檢測室(21)的內壁設置有切邊檢測模組(23)、視覺檢測模組(24)和兩個厚度檢測模組(22);

4.根據權利要求1所述的一種全自動物理性能檢測制樣加工系統,其特征在于,所述修邊模塊(8)包括兩個固定在主架(1)內壁的定位柱(88),兩個定位柱(88)的表面共同滑動設置有升降架(81),所述升降架(81)的上表面固定有若干個第一液壓桿(85),若干個第一液壓桿(85)貫穿固定在主架(1)的上表面;

5.根據權利要求3所述的一種全自動物理性能檢測制樣加工系統,其特征在于,所述輸送模塊(3)包括兩個固定在檢測室(21)內壁的輸送架(31),兩個輸送架(31)的兩端設置有兩個輸送軸(33),兩個輸送軸(33)的表面共同設置有若干個輸送帶(35),相鄰兩個輸送帶(35)的相對面設置有兩個定位盤(34),所述定位盤(34)固定在對應輸送軸(33)的表面,兩個輸送架(31)之間固定連接有用于對輸送帶(35)內壁支撐的若干個內架(32),若干個內架(32)的上表面共同固定有若干個滑條(36);

6.根據權利要求4所述的一種全自動物理性能檢測制樣加工系統,其特征在于,所述裁切模塊(9)包括固定在升降架(81)一側的連接板(91),所述連接板(91)的表面貫穿固定有若干個第二液壓桿(92),若干個第二液壓桿(92)的底端共同固定連接有轉接板(93),所述轉接板(93)的下表面固定連接有切割刀(94),所述轉接板(93)的上表面固定連接有若干個定位桿(95),若干個定位桿(95)共同貫穿滑動在連接板(91)的表面。

7.根據權利要求5所述的一種全自動物理性能檢測制樣加工系統,其特征在于,所述翻轉模塊(4)包括貫穿轉動在兩個輸送架(31)表面的翻轉軸(41),所述翻轉軸(41)的表面固定連接有若干那個翻轉架(44),所述翻轉架(44)的內壁固定有若干個電磁鐵(11);

8.根據權利要求1所述的一種全自動物理性能檢測制樣加工系統,其特征在于,所述驅動模塊(5)包括固定于主架(1)一側的變速器(51),所述變速器(51)的上表面固定連接有用于提供動力的驅動器(52),所述變速器(51)的輸出軸固定連接有用于驅使整平模塊(7)轉動的主動齒輪(53)。

9.根據權利要求1所述的一種全自動物理性能檢測制樣加工系統,其特征在于,所述整平模塊(7)包括兩個固定在主架(1)一側的張緊架(71),兩個張緊架(71)之間共同轉動設置有兩個壓輥(72),兩個壓輥(72)的一端固定連接有相互嚙合的同步齒輪(73),兩個整平模塊(7)對應的兩個壓輥(72)一端均固定有傳動輪(74),兩個傳動輪(74)之間通過皮帶傳動連接。

技術總結

本技術公開了一種全自動物理性能檢測制樣加工系統,涉及工業設備技術領域,本方案通過修邊模塊和裁切模塊的配合操作,確保了加工精度和穩定性,能夠精準地進行基板的定長切斷,同時兩個整平模塊的相互傳動保證了加工過程中的穩定性。切邊檢測模組、視覺檢測模組和厚度檢測模組配合,全面檢測試樣質量,確保其符合規格要求,翻轉模塊和整平模塊的設計實現了基板的再加工和修正,同時能夠對基板兩側進行充分檢測,提高了資源利用率和加工效率。綜上所述,該系統在加工精度、穩定性、質量保障和操作便捷性方面都表現出色,為物理性能檢測制樣提供了可靠的技術支持。

技術研發人員:王明明,王國良

受保護的技術使用者:澤壹智能裝備(廣德)有限公司

技術研發日:20240507

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!