一種薄膜電路卷料缺陷檢測設備的制作方法

本發明涉及檢測設備,特別涉及一種薄膜電路卷料缺陷檢測設備。

背景技術:

1、薄膜電路,作為現代電子工業中的重要組成部分,廣泛應用于各種電子設備中,包括但不限于智能手機、平板電腦、可穿戴設備、顯示屏以及各種傳感器等。隨著科技的不斷進步,薄膜電路的設計日益復雜,對其制造精度和質量控制的要求也越來越高。然而,在薄膜電路的生產過程中,由于材料、工藝或設備等多種因素,難免會產生各種缺陷,如裂紋、斷路、短路、異物污染等,這些缺陷會嚴重影響薄膜電路的性能和可靠性。

2、傳統的薄膜電路缺陷檢測方式多依賴于人工目視檢查,這種方法不僅效率低下,而且容易受人為因素影響,導致漏檢或誤判。隨著自動化技術的發展,一些基于機器視覺的自動化檢測設備逐漸被應用于薄膜電路的缺陷檢測中。然而,這些設備在處理卷料形式的薄膜電路時,往往面臨著諸多挑戰。

3、首先,卷料形式的薄膜電路在輸送過程中容易出現偏差,影響檢測的準確性。其次,薄膜電路在檢測過程中的速度往往不可調,這限制了設備的適應性和靈活性。此外,薄膜在輸送過程中的張力變化也會影響檢測的精度和穩定性。

4、現有技術存在以下缺陷:

5、1、檢測精度與速度的平衡:在高速生產線上,如何在保證檢測速度的同時,提高檢測精度是一個技術難題;目前的薄膜電路缺陷檢測技術往往需要在檢測精度和速度之間進行權衡,難以同時達到最優。

6、2、復雜缺陷的檢測能力:對于一些復雜或微小的缺陷,如次表面缺陷或微小劃痕等,現有的檢測技術可能難以準確識別。這需要進一步提高檢測技術的分辨率和靈敏度,以實現對這些復雜缺陷的有效檢測。

7、3、成本與維護:薄膜電路缺陷檢測設備的成本通常較高,且需要定期進行維護和校準。這增加了企業的運營成本和時間成本,也限制了檢測技術的普及和應用范圍。

8、4、適應性與靈活性:不同的薄膜電路產品具有不同的特性和要求,需要不同的檢測技術和參數設置;目前的檢測技術往往難以適應所有類型的薄膜電路產品,需要針對不同產品進行定制和優化。

技術實現思路

1、針對現有技術中的缺陷,本發明提供了一種薄膜電路卷料缺陷檢測設備,以解決上述背景技術所提出的問題。

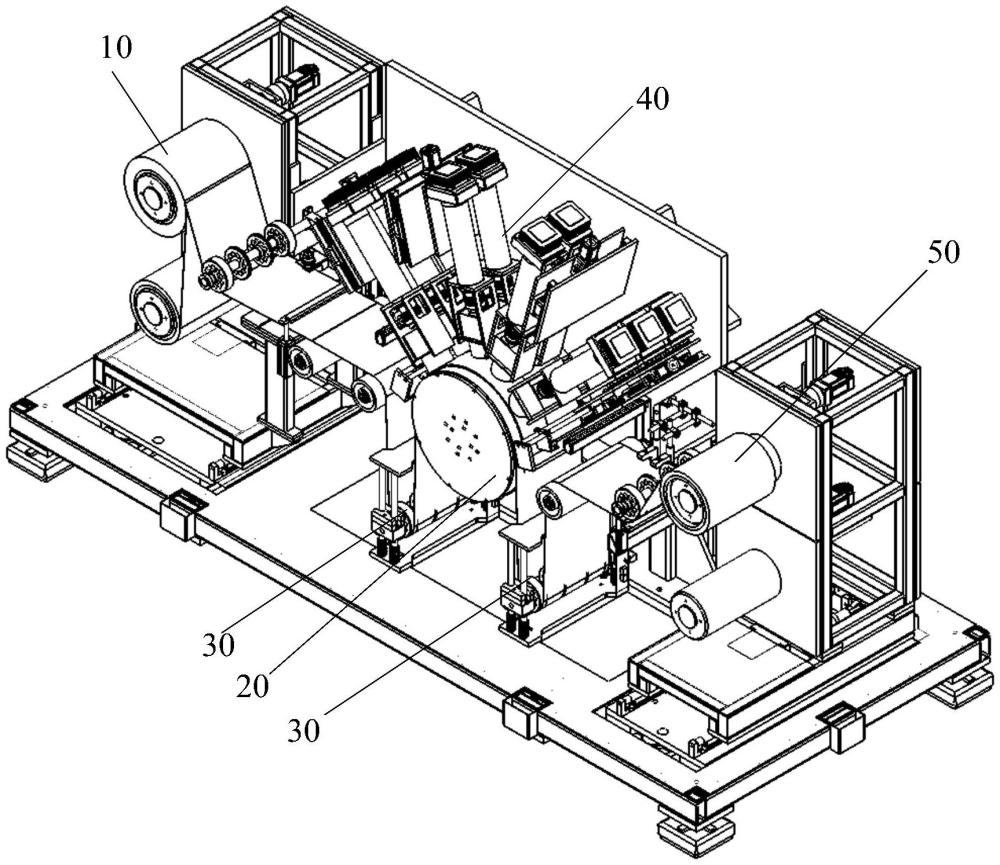

2、本發明提供了一種薄膜電路卷料缺陷檢測設備,包括:

3、放卷機構,用于薄膜電路卷料的放卷;

4、檢測輪機構,設置在放卷機構的一側,包括透明設置的檢測轉筒以及分別設置在檢測轉筒兩側的壓緊滾輪組件,所述壓緊滾輪組件用于使薄膜緊緊貼合在所述檢測轉筒上;

5、配重機構,分別設置在所述檢測輪機構的兩側,用于所述檢測轉筒上的薄膜的保持恒定張力;

6、視覺檢測機構,包括多個錯位排布且朝向所述檢測轉筒設置的檢測相機組件;

7、收卷機構,設置在所述檢測輪組件的一側,用于薄膜電路卷料的收卷。

8、優選的,所述檢測相機組件,包括:線掃相機、設置在線掃相機一端的轉接筒和鏡頭、設置在檢測轉筒內部對應檢測相機設置的弧形背光源以及對應設置在每個檢測相機的鏡頭前方的同軸光源和環形光源。

9、優選的,所述配重機構包括:

10、檢測支架;

11、設置在檢測支架上的配重導桿;

12、沿配重導桿的導向移動的滑動塊;

13、設置在滑動塊上的配重塊;

14、與配重塊連接的配重輥軸;

15、設置配重塊下方的緩沖彈簧;

16、對應所述配重輥軸設置的上張力調整感應器和下張力調整感應器以及與設置在所述滑動塊上與上張力調整感應器和下張力調整感應器對應的感應片。

17、優選的,所述放卷機構包括:放卷支架、設置在放卷支架上的放卷氣脹軸和放卷電機、設置在放卷氣脹軸下方的放卷端撕膜氣脹軸、設置在所述放卷氣脹軸和放卷端撕膜氣脹軸一側的第一輥軸、設置在壓輥軸一側的接料平臺、設置在接料平臺另一側的第二輥軸、設置在第二輥軸一端的第一糾偏檢測傳感器以及設置在放卷支架底部的第一糾偏組件。

18、優選的,所述接料平臺上設置有剪裁槽、壓緊氣缸組件和壓塊。

19、優選的,所述第一糾偏組件包括設置在所述放卷支架底部的第一滑動導軌、與所述第一糾偏傳感器電性連接的第一伺服電缸以及設置在所述第一滑動導軌兩端的第一限位膠墊。

20、優選的,所述收卷機構包括:收卷支架、設置在收卷支架上的收卷氣脹軸、設置在收卷氣脹軸下方的放卷端撕膜氣脹軸、設置在收卷氣脹軸一側的第一糾偏檢測傳感器以及設置在收卷支架底部的第二糾偏組件。

21、優選的,所述檢測轉筒的上對應設置有離子風棒,用于去除薄膜電路卷料檢測段的靜電,使其在檢測時不粘染粉塵。

22、優選的,還包括粉塵清潔系統,所述粉塵清潔系統包括ffu風機過濾機組及張貼的除塵貼。

23、優選的,所述檢測輪機構包括內部空心設置的檢測轉筒、設置在檢測轉筒內部的轉軸、以及套設在所述轉軸外側的定軸、設置在所述定軸上的第一內輪和第二內輪、以及連接所述轉軸和檢測轉筒的轉筒蓋板,所述背光源設置在所述第一內輪和第二內輪上。

24、有益效果

25、本發明提供了一種薄膜電路卷料缺陷檢測設備,包括:放卷機構、檢測輪機構、配重機構、視覺檢測機構以及收卷機構;能夠在檢測過程中自動調整薄膜的位置、速度和張力,確保薄膜電路在檢測過程中的穩定性和準確性。同時,能夠高效、準確地識別出薄膜電路中的各種缺陷,從而提高生產效率,降低不良品率。

26、高精度:機器視覺檢測利用高分辨率相機,可結合先進的圖像處理算法,能夠捕捉到微小的缺陷和變化,其檢測精度遠高于人工檢測。

27、高效率:采用線掃的方式進行檢測,檢測速度遠遠高于人工檢測及其它自動化檢測方案。

28、兼容性強:該缺陷檢測設備可兼容不同材質、不同類型、不同寬度、不同長度的薄膜檢測,且視覺打光方式靈活,兼顧了正面打光及背面打光兩種方式。

29、穩定性好:缺陷檢測設備不受人為情緒、疲勞等因素的影響,能夠保持穩定的檢測狀態。

30、可靠性高:缺陷檢測設備通過預設的算法和模型進行檢測,結果更加客觀、可靠,避免了人工檢測中可能出現的誤判和漏判;該套檢測裝置中,沒有使用張力檢測感應器,張力檢測感應器+電機調節具有一定的滯后性,而本發明僅使用兩個配重機構就實現了料帶保持恒定張力,且理論上,在整個檢測過程中,張力是沒有任何變化的,可靠性高,沒有滯后性。

31、具備自動糾偏功能:設備內置先進的自動糾偏系統,能夠實時監測并調整薄膜電路料帶的位置,有效解決了卷料輸送過程中的偏差問題,確保了檢測的準確性。

32、具備張力恒定系統:具備獨特的張力控制系統,通過配重機構和伺服電機的協同作用,能夠保持薄膜在檢測過程中的恒定張力,避免了因張力變化而導致的檢測誤差。

技術特征:

1.一種薄膜電路卷料缺陷檢測設備,其特征在于,包括:

2.根據權利要求1所述的薄膜電路卷料缺陷檢測設備,其特征在于,所述檢測相機組件,包括:線掃相機、設置在線掃相機一端的轉接筒和鏡頭、設置在檢測轉筒內部對應檢測相機設置的弧形背光源以及對應設置在每個檢測相機的鏡頭前方的同軸光源和環形光源。

3.根據權利要求1所述的薄膜電路卷料缺陷檢測設備,其特征在于,所述配重機構包括:

4.根據權利要求1所述的薄膜電路卷料缺陷檢測設備,其特征在于,所述放卷機構包括:放卷支架、設置在放卷支架上的放卷氣脹軸和放卷電機、設置在放卷氣脹軸下方的放卷端撕膜氣脹軸、設置在所述放卷氣脹軸和放卷端撕膜氣脹軸一側的第一輥軸、設置在壓輥軸一側的接料平臺、設置在接料平臺另一側的第二輥軸、設置在第二輥軸一端的第一糾偏檢測傳感器以及設置在放卷支架底部的第一糾偏組件。

5.根據權利要求4所述的薄膜電路卷料缺陷檢測設備,其特征在于,所述接料平臺上設置有剪裁槽、壓緊氣缸組件和壓塊。

6.根據權利要求4所述的薄膜電路卷料缺陷檢測設備,其特征在于,所述第一糾偏組件包括設置在所述放卷支架底部的第一滑動導軌、與所述第一糾偏傳感器電性連接的第一伺服電缸以及設置在所述第一滑動導軌兩端的第一限位膠墊。

7.根據權利要求1所述的薄膜電路卷料缺陷檢測設備,其特征在于,所述收卷機構包括:收卷支架、設置在收卷支架上的收卷氣脹軸、設置在收卷氣脹軸下方的放卷端撕膜氣脹軸、設置在收卷氣脹軸一側的第二糾偏檢測傳感器以及設置在收卷支架底部的第二糾偏組件。

8.根據權利要求1所述的薄膜電路卷料缺陷檢測設備,其特征在于,所述檢測轉筒的上對應設置有離子風棒,用于去除薄膜電路卷料檢測段的靜電,使其在檢測時不粘染粉塵。

9.根據權利要求1所述的薄膜電路卷料缺陷檢測設備,其特征在于,還包括粉塵清潔系統,所述粉塵清潔系統包括ffu風機過濾機組及張貼的除塵貼。

10.根據權利要求1所述的薄膜電路卷料缺陷檢測設備,其特征在于,所述檢測輪機構包括內部空心設置的檢測轉筒、設置在檢測轉筒內部的轉軸、以及套設在所述轉軸外側的定軸、設置在所述定軸上的第一內輪和第二內輪、以及連接所述轉軸和檢測轉筒的轉筒蓋板,所述背光源設置在所述第一內輪和第二內輪上。

技術總結

本發明公開一種薄膜電路卷料缺陷檢測設備,包括:放卷機構用于薄膜電路卷料的放卷;檢測輪機構設置在放卷機構的一側,包括透明設置的檢測轉筒以及分別設置在檢測轉筒兩側的壓緊滾輪組件,壓緊滾輪組件用于薄膜緊緊貼合在所述檢測轉筒上;配重機構分別設置在所述檢測輪機構的兩側,用于所述檢測轉筒上的薄膜的保持恒定張力;視覺檢測機構包括多個錯位排布且朝向所述檢測轉筒設置的檢測相機組件;收卷機構設置在所述檢測輪組件的一側,用于薄膜電路卷料的收卷。能夠在檢測過程中自動調整薄膜的位置、速度和張力,確保薄膜電路在檢測過程中的穩定性和準確性。同時,能夠高效、準確地識別出薄膜電路中的各種缺陷,從而提高生產效率,降低不良品率。

技術研發人員:張耀

受保護的技術使用者:湖大粵港澳大灣區創新研究院(廣州增城)

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!