一種自動檢測鋼板的方法與流程

本發明涉及中厚板儀表,特別是涉及一種自動檢測鋼板的方法。

背景技術:

1、板材生產過程中,不論是軋制過程還是最終產品檢測過程,為了獲得較高的板材寬度值和最佳軋制過程,板材寬度測量系統已經成為了生產線上不可缺少的設備之一,測寬儀是一種利用高精度線陣量物體寬度的裝置。

2、現有的測寬儀設備在使用過程中,由于鋼板會發生傾斜,會影響實際的測量寬度數據,設備無法消除鋼板傾斜對測量寬度的影響,測量精確度低,容易因精度問題出現軋窄事故,導致粗軋成材率低,對于成材率提高指導意義不夠,并且現有設備的顯示畫面上只能顯示當前鋼材的信息及寬度曲線,數據存儲容量小,存儲時間短,不便于數據查詢,所以現有的測寬儀設備并不能滿足現有生產需求。

技術實現思路

1、鑒于以上所述現有技術的缺點,本發明的目的在于提供一種自動檢測鋼板的方法,用于解決現有技術中測寬儀設備無法消除鋼板傾斜對測量寬度的影響,測量精確度低,易出現軋窄事故,導致粗軋成材率低,無法滿足生產需求的問題。

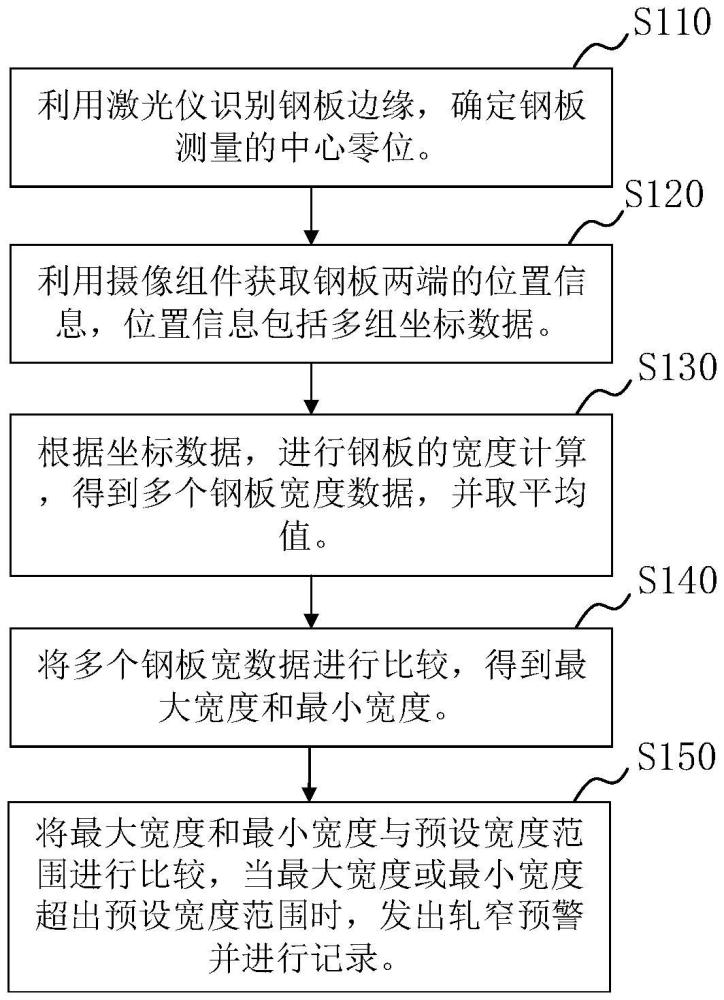

2、為實現上述目的及其他相關目的,本發明提供一種自動檢測鋼板的方法,利用檢測裝置進行鋼板的寬度檢測,所述檢測裝置包括攝像組件和激光儀,所述攝像組件設置在輥道上方,所述激光儀設置在輥道邊緣;所述自動檢測鋼板的方法包括:

3、利用激光儀識別鋼板邊緣,確定鋼板測量的中心零位;

4、利用攝像組件獲取鋼板兩端的位置信息,位置信息包括多組坐標數據;

5、根據坐標數據,進行鋼板的寬度計算,得到多個鋼板寬度數據,并取平均值;

6、將多個鋼板寬度數據進行比較,得到最大寬度和最小寬度;

7、將最大寬度和最小寬度與預設寬度范圍進行比較,當最大寬度或最小寬度超出預設寬度范圍時,發出軋窄預警并進行記錄。

8、可選地,所述攝像組件包括第一攝像組和第二攝像組,所述第一攝像組和所述第二攝像組均包括兩個攝像鏡頭。

9、可選地,當收到粗軋拋鋼信號時,所述攝像鏡頭開始掃描鋼板,所述第一攝像組和所述第二攝像組的掃描范圍均在預設寬度范圍內。

10、可選地,所述利用激光儀識別鋼板邊緣,確定鋼板測量的中心零位的步驟,具體包括:

11、基于中心零位,在鋼板和輥道上形成x-y坐標系。

12、可選地,所述利用攝像組件獲取鋼板兩端的位置信息,所述位置信息包括多組坐標數據的步驟,具體包括:

13、所述坐標數據為鋼板兩端邊緣在x-y坐標系中的位置(x1,y1)和(x2,y2)。

14、可選地,所述根據坐標數據,進行鋼板的寬度計算,得到多個鋼板寬度數據,并取平均值的步驟,具體包括:

15、鋼板的寬度計算計算公式為:

16、

17、可選地,所述將最大寬度和最小寬度與預設寬度范圍進行比較,當最大寬度或最小寬度超出預設寬度范圍時,發出軋窄預警并進行記錄的步驟,具體包括:

18、所述預設寬度為w,預設寬度范圍為1500mm≤w≤4300mm。

19、如上所述,本發明的一種自動檢測鋼板的方法,至少具有以下有益效果:

20、通過激光儀識別鋼板邊緣,確定鋼板測量的中心零位;利用攝像組件獲取鋼板兩端的位置信息,位置信息包括多組坐標數據;根據坐標數據,進行鋼板的寬度計算,得到多個鋼板寬度數據,并取平均值;將多個鋼板寬度數據進行比較,得到最大寬度和最小寬度;將最大寬度和最小寬度與預設寬度范圍進行比較,當最大寬度或最小寬度超出預設寬度范圍時,發出軋窄預警并進行記錄;解決了現有技術中測寬儀設備無法消除鋼板傾斜對測量寬度的影響,測量精確度低,易出現軋窄事故,導致粗軋成材率低,無法滿足生產需求的問題,通過獲取鋼板的坐標數據,多次進行鋼板的寬度計算并取平均值,消除了鋼板傾斜對測量寬度的影響,并將最大寬度和最小寬度與預設寬度范圍進行比較,及時報警,防止出現軋窄事故,提高了鋼板寬度檢測精度,減小偏差,減少軋窄事故,提高鋼板成材率。

21、應當理解的是,以上的一般描述和后文的細節描述僅是示例性和解釋性的,并不能限制本申請。

技術特征:

1.一種自動檢測鋼板的方法,其特征在于,利用檢測裝置進行鋼板的寬度檢測,所述檢測裝置包括攝像組件和激光儀,所述攝像組件設置在輥道上方,所述激光儀設置在輥道邊緣;所述自動檢測鋼板的方法包括:

2.根據權利要求1所述的一種自動檢測鋼板的方法,其特征在于:所述攝像組件包括第一攝像組和第二攝像組,所述第一攝像組和所述第二攝像組均包括兩個攝像鏡頭。

3.根據權利要求2所述的一種自動檢測鋼板的方法,其特征在于:當收到粗軋拋鋼信號時,所述攝像鏡頭開始掃描鋼板,所述第一攝像組和所述第二攝像組的掃描范圍均在預設寬度范圍內。

4.根據權利要求2所述的一種自動檢測鋼板的方法,其特征在于:所述檢測裝置還包括用于安裝保護所述攝像鏡頭的保護罩,所述保護罩內設置有換熱器。

5.根據權利要求1所述的一種自動檢測鋼板的方法,其特征在于,所述利用激光儀識別鋼板邊緣,確定鋼板測量的中心零位的步驟,具體包括:

6.根據權利要求1所述的一種自動檢測鋼板的方法,其特征在于,所述利用攝像組件獲取鋼板兩端的位置信息,位置信息包括多組坐標數據的步驟,具體包括:

7.根據權利要求1所述的一種自動檢測鋼板的方法,其特征在于,所述根據坐標數據,進行鋼板的寬度計算,得到多個鋼板寬度數據,并取平均值的步驟,具體包括:

8.根據權利要求1所述的一種自動檢測鋼板的方法,其特征在于,所述將最大寬度和最小寬度與預設寬度范圍進行比較,當最大寬度或最小寬度超出預設寬度范圍時,發出軋窄預警并進行記錄的步驟,具體包括:

技術總結

本發明屬于中厚板儀表技術領域,提供一種自動檢測鋼板的方法,利用檢測裝置進行鋼板的寬度檢測,檢測裝置包括攝像組件和激光儀,攝像組件設置在輥道上方,激光儀設置在輥道邊緣;自動檢測鋼板的方法包括:利用激光儀識別鋼板邊緣,確定鋼板測量的中心零位;利用攝像組件獲取鋼板兩端的位置信息,位置信息包括多組坐標數據;根據坐標數據,進行鋼板的寬度計算,得到多個鋼板寬度數據,并取平均值;將多個鋼板寬度數據進行比較,得到最大寬度和最小寬度;將最大寬度和最小寬度與預設寬度范圍進行比較,當最大寬度或最小寬度超出預設寬度范圍時,發出軋窄預警并進行記錄;本發明提高了鋼板寬度檢測精度,減小偏差,減少軋窄事故,提高鋼板成材率。

技術研發人員:胡庭與,夏偲禹,蔣燕,常燕梅,王曉鳳

受保護的技術使用者:重慶鋼鐵股份有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!