一種用于校準(zhǔn)變送器的壓力測試系統(tǒng)的制作方法

本發(fā)明涉及壓力測試,特別涉及一種用于校準(zhǔn)變送器的壓力測試系統(tǒng)。

背景技術(shù):

1、在現(xiàn)代工業(yè)自動化控制系統(tǒng)中,變送器是一種關(guān)鍵的測量設(shè)備,廣泛應(yīng)用于壓力、溫度、流量等參數(shù)的監(jiān)測與控制,變送器的精度和可靠性直接影響到整個控制系統(tǒng)的性能。

2、由于變送器長期工作在惡劣的工業(yè)環(huán)境中,受到溫度、濕度等因素的影響,其測量精度可能會逐漸下降,且變送器在制造過程中也可能存在一定的誤差。因此,定期對變送器進(jìn)行校準(zhǔn),以確保其輸出信號的準(zhǔn)確性,是保證工業(yè)過程控制可靠性的重要措施。

3、現(xiàn)有的壓力測試系統(tǒng)主要依賴于手動操作,壓力源的調(diào)節(jié)和測量精度較低,且操作復(fù)雜,且針對壓力源的調(diào)節(jié)依靠現(xiàn)有的壓力泵系統(tǒng)進(jìn)行調(diào)整,即通過靜態(tài)壓力補(bǔ)償?shù)姆绞竭M(jìn)行試驗(yàn),而在變送器的使用時(shí)針對存在小范圍的異常壓力波動則存在試驗(yàn)困難的現(xiàn)象,影響到變送器測試的精準(zhǔn)性與高效性。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明的目的在于提供一種用于校準(zhǔn)變送器的壓力測試系統(tǒng),以解決上述背景技術(shù)中提出的問題。

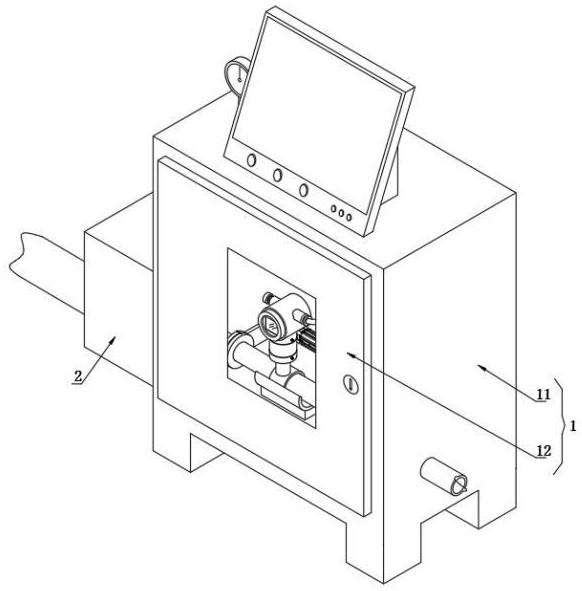

2、為實(shí)現(xiàn)上述目的,本發(fā)明提供如下技術(shù)方案:一種用于校準(zhǔn)變送器的壓力測試系統(tǒng),包括:

3、溫控腔室,所述溫控腔室的內(nèi)腔設(shè)置有變送器本體,所述溫控腔室用于模擬變送器本體工作環(huán)境溫度;

4、動態(tài)壓力加載模塊,所述動態(tài)壓力加載模塊安裝于溫控腔室的外壁一側(cè);

5、溫壓同步采集模塊,所述溫壓同步采集模塊安裝于溫控腔室的內(nèi)腔,所述溫壓同步采集模塊用于變送器本體兩端的數(shù)據(jù)采集;

6、連接管,相對兩個所述連接管安裝于溫控腔室的兩側(cè);

7、對接機(jī)構(gòu),所述對接機(jī)構(gòu)用于變送器本體與連接管的連接;

8、嵌入式補(bǔ)償算法模塊,所述嵌入式補(bǔ)償算法模塊安裝于雙腔室的頂部。

9、優(yōu)選的,所述溫控腔室包括:

10、雙腔室,所述雙腔室呈兩個腔體設(shè)置,兩個所述連接管分別與雙腔室的兩側(cè)固定穿插連接;

11、密封門,所述密封門安裝于雙腔室的正面;

12、梯度溫控設(shè)備,所述梯度溫控設(shè)備安裝于雙腔室的內(nèi)壁。

13、優(yōu)選的,所述動態(tài)壓力加載模塊包括:

14、集中盒,所述集中盒固定于溫控腔室的一側(cè);

15、進(jìn)液管,所述進(jìn)液管固定穿插于集中盒的一側(cè);

16、進(jìn)液機(jī)構(gòu),所述進(jìn)液機(jī)構(gòu)安裝于集中盒內(nèi)腔靠近連接管的一端;

17、異常壓力波生成單元,所述異常壓力波生成單元安裝于進(jìn)液機(jī)構(gòu)的頂部;

18、過濾機(jī)構(gòu),所述過濾機(jī)構(gòu)安裝于集中盒內(nèi)腔靠近進(jìn)液管的內(nèi)壁;

19、控制調(diào)節(jié)單元,所述控制調(diào)節(jié)單元包括多級壓力調(diào)節(jié)單元和閉環(huán)反饋控制單元,所述多級壓力調(diào)節(jié)單元由粗調(diào)氣動閥和精調(diào)壓電閥組成,支持階躍壓力與斜坡壓力輸出,所述閉環(huán)反饋控制單元基于變送器輸出信號實(shí)時(shí)調(diào)整壓力。

20、優(yōu)選的,所述集中盒包括:

21、固定盒,所述進(jìn)液管與固定盒的一側(cè)固定穿插連接;

22、防護(hù)板,所述防護(hù)板固定于固定盒的內(nèi)壁底部;

23、堵頭,所述堵頭密封穿插于固定盒的底部,所述堵頭的頂部用于過濾機(jī)構(gòu)底部的穿插卡接。

24、優(yōu)選的,所述進(jìn)液機(jī)構(gòu)包括:

25、進(jìn)料管,所述進(jìn)料管通過支撐架安裝于固定盒的內(nèi)腔;

26、彈性橡膠套,所述彈性橡膠套套設(shè)于進(jìn)料管的內(nèi)腔且外翻于進(jìn)料管的外壁端部,所述彈性橡膠套的內(nèi)腔與其中一個連接管的一端固定連接;

27、卡箍,所述卡箍捆扎于外翻的彈性橡膠套的端部,所述卡箍用于彈性橡膠套與進(jìn)料管的固定;

28、防滑塊,多個所述防滑塊呈環(huán)形陣列固定于卡箍的內(nèi)壁;

29、調(diào)整槽,所述調(diào)整槽開設(shè)于進(jìn)料管的中部。

30、優(yōu)選的,所述異常壓力波生成單元包括:

31、電動伸縮桿,所述電動伸縮桿固定于固定盒的頂部;

32、t型塊,所述t型塊固定于電動伸縮桿的伸縮端;

33、壓簧,所述壓簧套設(shè)于t型塊的外壁;

34、支架,所述支架固定于壓簧的底部,所述t型塊的底部與支架的頂部滑動穿插連接;

35、定位環(huán),所述定位環(huán)固定于支架的底部;

36、壓板,所述壓板固定于t型塊的底部,所述壓板與定位環(huán)的中部滑動穿插連接,所述壓板用于彈性橡膠套的壓動。

37、優(yōu)選的,所述過濾機(jī)構(gòu)包括:

38、支桿,所述支桿固定于固定盒的頂部;

39、過濾斗,所述過濾斗通過銷軸轉(zhuǎn)動于支桿的底部,所述堵頭的頂部與過濾斗的底部穿插卡接;

40、過濾網(wǎng),所述過濾網(wǎng)固定嵌設(shè)于過濾斗靠近進(jìn)液機(jī)構(gòu)的一面。

41、優(yōu)選的,所述溫壓同步采集模塊包括:

42、溫度傳感器,所述溫度傳感器安裝于其中一個連接管上;

43、壓力傳感器,所述壓力傳感器安裝與其中另一個連接管上。

44、優(yōu)選的,所述對接機(jī)構(gòu)包括:

45、帶法蘭伸縮管,所述帶法蘭伸縮管安裝于連接管與變送器本體對接的一端;

46、導(dǎo)向塊,多個所述導(dǎo)向塊呈環(huán)形陣列固定于帶法蘭伸縮管的法蘭端;

47、第一活動桿,所述第一活動桿固定于其中一個帶法蘭伸縮管的一邊側(cè);

48、液壓缸,所述液壓缸的伸縮端固定于第一活動桿的一端,所述液壓缸的底部固定于雙腔室的內(nèi)壁;

49、第二活動桿,所述第二活動桿固定于其中另一個帶法蘭伸縮管的另一邊側(cè);

50、轉(zhuǎn)動齒輪,所述轉(zhuǎn)動齒輪嚙合于第一活動桿和第二活動桿之間,所述轉(zhuǎn)動齒輪通過轉(zhuǎn)軸安裝于雙腔室的中部。

51、優(yōu)選的,所述嵌入式補(bǔ)償算法模塊包括:

52、溫度-壓力耦合模型,所述溫度-壓力耦合模型采用三次多項(xiàng)式擬合變送器輸出誤差與溫度的關(guān)系,生成分段補(bǔ)償系數(shù);

53、自適應(yīng)濾波算法模塊,所述自適應(yīng)濾波算法模塊用于消除溫度驟變引起的信號噪聲;

54、預(yù)測性維護(hù)單元,所述預(yù)測性維護(hù)單元基于歷史校準(zhǔn)數(shù)據(jù)訓(xùn)練lstm神經(jīng)網(wǎng)絡(luò),預(yù)測變送器壽命衰減曲線;

55、動態(tài)校準(zhǔn)閾值模塊,當(dāng)變送器輸出誤差超過預(yù)設(shè)閾值時(shí),觸發(fā)自動重校準(zhǔn);

56、多傳感器數(shù)據(jù)融合單元,所述多傳感器數(shù)據(jù)融合單元用于整合同一批次變送器的校準(zhǔn)數(shù)據(jù)。

57、本發(fā)明的技術(shù)效果和優(yōu)點(diǎn):

58、本發(fā)明通過溫控腔、動態(tài)壓力加載模塊、溫壓同步采集模塊相配合的設(shè)置方式,溫控腔模擬變送器本體在不同工作環(huán)境下的溫度,并通過不可控的動態(tài)壓力加載模塊對壓力源進(jìn)行小范圍的壓力波動環(huán)境模擬,便于判斷變送器本體上的數(shù)據(jù)是否與溫壓同步采集模塊數(shù)據(jù)配合,使其能對變送器進(jìn)行精準(zhǔn)測試;

59、本發(fā)明通過連接管和對接機(jī)構(gòu)相配合的設(shè)置方式,使其能通過液壓缸的驅(qū)動,使其第一活動桿帶動其中一個帶法蘭伸縮管進(jìn)行移動,同時(shí)轉(zhuǎn)向齒輪能帶動第二活動桿使其另一個帶法蘭伸縮管進(jìn)行移動,使其兩個帶法蘭伸縮管能與變送器本體兩端的連接法蘭進(jìn)行分離,使其變送器本體在溫控腔室內(nèi)腔的拆裝更換便捷,適用于對不同變送器本體的測試,提高測試的高效性能;

60、本發(fā)明通過動態(tài)壓力加載模塊和嵌入式補(bǔ)償算法模塊相配合的設(shè)置方式,使其能對變送器本體進(jìn)行多級壓力調(diào)節(jié)和實(shí)時(shí)調(diào)整壓力,并通過嵌入式補(bǔ)償算法模塊進(jìn)行分段式溫壓補(bǔ)償,且根據(jù)變送器的輸出誤差進(jìn)行校準(zhǔn),提升校準(zhǔn)精度與設(shè)備壽命預(yù)測能力。

- 還沒有人留言評論。精彩留言會獲得點(diǎn)贊!