一種基于振動聲學(xué)方法的焊接結(jié)構(gòu)件監(jiān)測方法及系統(tǒng)與流程

本技術(shù)涉及焊接監(jiān)測,尤其是涉及一種基于振動聲學(xué)方法的焊接結(jié)構(gòu)件監(jiān)測方法及系統(tǒng)。

背景技術(shù):

1、焊接技術(shù)在現(xiàn)代工業(yè)生產(chǎn)中發(fā)揮著至關(guān)重要的作用,廣泛應(yīng)用于汽車、航空航天、造船、建筑、能源等多個領(lǐng)域。焊接過程中,常見的焊接缺陷包括裂紋、氣孔、夾渣、未熔合、焊縫過大或過小等。傳統(tǒng)的焊接質(zhì)量監(jiān)測方法如超聲波、x射線、磁粉監(jiān)測等,往往側(cè)重于對焊接結(jié)構(gòu)件成品的事后檢查,雖然這些方法能夠發(fā)現(xiàn)焊接結(jié)構(gòu)件中的缺陷,但由于它們是基于完成后的焊接結(jié)構(gòu)件進行監(jiān)測,存在一定的時間滯后性。如果在焊接過程中沒有及時發(fā)現(xiàn)問題,由于焊接技術(shù)所制作的存在焊接缺陷的焊接結(jié)構(gòu)件成品會不斷積累,不僅增加了生產(chǎn)成本還影響焊接質(zhì)量和焊接生產(chǎn)效率。

2、申請公布號為cn118533972a的中國發(fā)明專利,提供了一種基于超聲波的焊縫智能檢測系統(tǒng),該專利通過超聲波傳感器對待檢測的焊接件的焊縫處發(fā)送超聲波信號,并記錄超聲波的反饋信息,作為超聲波采集信息組;基于超聲波采集信息組進行預(yù)處理,獲取焊縫特征數(shù)據(jù)集和超聲波反饋信號特征數(shù)據(jù)集;對超聲波采集信息組進行提取超聲波反饋信號,將提取的超聲波反饋信號轉(zhuǎn)換為數(shù)字信號,組成超聲波信號數(shù)字集,同步統(tǒng)計超聲波信號數(shù)字集的差異信息,獲取數(shù)字信號反饋系數(shù)szxs,再對焊縫特征數(shù)據(jù)集和超聲波反饋信號特征數(shù)據(jù)集進行歸一化處理,組成第一數(shù)據(jù)集和第二數(shù)據(jù)集;對第一數(shù)據(jù)集和第二數(shù)據(jù)集建立焊縫特征提取模型,進行訓(xùn)練和提取,再與數(shù)字信號反饋系數(shù)szxs進行擬合,獲取焊縫特征調(diào)整指數(shù)tzzs;通過預(yù)設(shè)的焊縫評估調(diào)整閾值t與焊縫特征調(diào)整指數(shù)tzzs進行對比,獲取焊縫檢測調(diào)整評估策略方案,并根據(jù)焊縫檢測調(diào)整評估策略方案內(nèi)容,進行具體執(zhí)行和通知。

3、針對上述技術(shù)方案,基于超聲波信號的焊縫特征獲取焊縫調(diào)整方案,但是未建立焊接工藝與焊接缺陷之間的聯(lián)動調(diào)整機制,無法及時依據(jù)監(jiān)測到的焊接缺陷調(diào)整焊接工藝進行修補,從而影響焊接結(jié)構(gòu)件焊接質(zhì)量的穩(wěn)定性和長期可靠性。

技術(shù)實現(xiàn)思路

1、為了及時根據(jù)監(jiān)測到的焊接缺陷調(diào)整焊接工藝進行修補,本技術(shù)提供了一種基于振動聲學(xué)方法的焊接結(jié)構(gòu)件監(jiān)測方法及系統(tǒng)。

2、第一方面,本技術(shù)提供了一種基于振動聲學(xué)方法的焊接結(jié)構(gòu)件監(jiān)測方法,采用如下的技術(shù)方案:

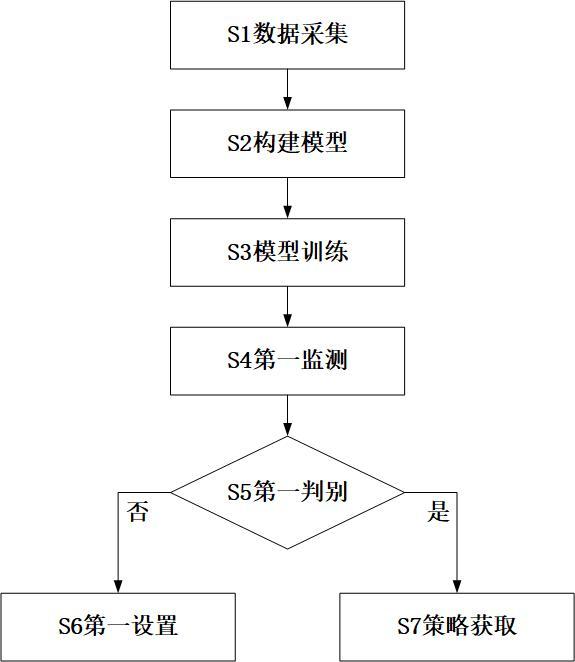

3、一種基于振動聲學(xué)方法的焊接結(jié)構(gòu)件監(jiān)測方法,包括以下步驟:

4、數(shù)據(jù)采集:采集歷史焊接工藝參數(shù)、歷史焊接缺陷圖像與對應(yīng)的缺陷類別標(biāo)簽、缺陷修補策略;

5、構(gòu)建模型:構(gòu)建缺陷分類模型和缺陷策略模型;

6、模型訓(xùn)練:采用歷史焊接工藝參數(shù)、歷史焊接缺陷圖像與對應(yīng)的缺陷類別標(biāo)簽對缺陷分類模型進行訓(xùn)練,得到訓(xùn)練后的缺陷分類模型,采用歷史焊接工藝參數(shù)、歷史焊接缺陷圖像和缺陷修補策略對缺陷策略模型進行訓(xùn)練,得到訓(xùn)練后的缺陷策略模型;

7、第一監(jiān)測:采用超聲相控陣檢測焊接結(jié)構(gòu)件的待檢測焊縫,得到第一圖像;

8、第一判別:獲取當(dāng)前焊接工藝參數(shù),將當(dāng)前焊接工藝參數(shù)和第一圖像輸入訓(xùn)練后的缺陷分類模型,得到標(biāo)注有缺陷類別標(biāo)簽的第一圖像,記作第二圖像,判別第二圖像是否存在焊接缺陷:

9、若否,則執(zhí)行第一設(shè)置的步驟;

10、若是,則執(zhí)行策略獲取的步驟;

11、第一設(shè)置:將待檢測焊縫的焊接質(zhì)量評估結(jié)果設(shè)置為優(yōu),輸出焊接質(zhì)量評估結(jié)果;

12、策略獲取:將當(dāng)前焊接工藝參數(shù)和第二圖像輸入訓(xùn)練后的缺陷策略模型,得到第二圖像的缺陷修補策略。

13、通過采用上述技術(shù)方案,采用超聲相控陣技術(shù)實時監(jiān)測焊接結(jié)構(gòu)件的缺陷,基于當(dāng)前的焊接工藝參數(shù)和檢測的圖像進行缺陷識別并分類,提高了焊接缺陷檢測和評估的效率與準(zhǔn)確性。此外,基于對焊接缺陷的評估結(jié)果以及當(dāng)前的焊接工藝參數(shù)輸入到缺陷修補策略模型中獲取針對性修補策略,實現(xiàn)了根據(jù)缺陷類型調(diào)整焊接工藝的技術(shù)效果,有助于快速識別焊接過程中出現(xiàn)的焊接缺陷并根據(jù)焊接缺陷的情況及時調(diào)整焊接工藝,實現(xiàn)了高效、精準(zhǔn)的修補焊接缺陷的目的。

14、可選地,在執(zhí)行第一監(jiān)測的步驟之后,執(zhí)行第一判別的步驟之前,還包括:

15、第一采集:采集當(dāng)前的環(huán)境溫度和環(huán)境濕度;獲取標(biāo)準(zhǔn)溫度和標(biāo)準(zhǔn)濕度;

16、第一計算:計算環(huán)境溫度與標(biāo)準(zhǔn)溫度的差值,記作第一差值,計算環(huán)境濕度與標(biāo)準(zhǔn)濕度的差值,記作第二差值;

17、速度調(diào)節(jié):獲取標(biāo)準(zhǔn)超聲波傳播速度,基于環(huán)境補償公式,計算超聲相控陣的超聲波傳播速度調(diào)整值,基于計算的超聲波傳播速度調(diào)整值對超聲相控陣的超聲波傳播速度進行修正;

18、所述環(huán)境補償公式的計算模型為:

19、;

20、其中,為超聲波傳播速度調(diào)整值,為標(biāo)準(zhǔn)超聲波傳播速度,為溫度對超聲波傳播速度的影響系數(shù),為第一差值,為濕度對超聲波傳播速度的影響系數(shù),為第二差值,為溫度與濕度的綜合影響系數(shù);

21、第二監(jiān)測:基于修正后的超聲波傳播速度,對第一圖像進行修正,得到修正后的第一圖像,將修正后的第一圖像更新為第一圖像。

22、通過采用上述技術(shù)方案,基于環(huán)境補償機制對超聲波傳播速度進行調(diào)整,提高了超聲波檢測結(jié)果的準(zhǔn)確性,使得焊接缺陷檢測更加穩(wěn)定和可靠,不受環(huán)境變化的干擾,同時基于修正后的超聲波傳播速度以及修正后的第一圖像,為后續(xù)缺陷分類和缺陷評估提供了更加精確的圖像依據(jù),優(yōu)化后續(xù)的缺陷修補策略。

23、可選地,在執(zhí)行第一監(jiān)測的步驟之后,執(zhí)行第一判別的步驟之前,還包括:

24、第一構(gòu)建:構(gòu)建缺陷識別模型;

25、采集樣本:采集包含完整焊接缺陷的圖像以及對應(yīng)的完整標(biāo)簽,記作第一樣本,采集包含不完整焊接缺陷的圖像以及對應(yīng)的不完整標(biāo)簽,記作第二樣本;焊接缺陷的完整性標(biāo)簽包括完整標(biāo)簽和不完整標(biāo)簽;

26、第一訓(xùn)練:采用第一樣本和第二樣本對缺陷識別模型進行訓(xùn)練,得到訓(xùn)練后的缺陷識別模型;

27、圖像分割:提取第一圖像中的焊接缺陷,基于提取的焊接缺陷對第一圖像進行分割,得到若干個包含焊接缺陷的子圖像;

28、缺陷監(jiān)測:將包含焊接缺陷的子圖像輸入訓(xùn)練后的缺陷識別模型,輸出標(biāo)注有完整性標(biāo)簽的子圖像;

29、缺陷篩選:從標(biāo)注有完整性標(biāo)簽的子圖像中篩選出標(biāo)注不完整標(biāo)簽的子圖像,記作不完整圖像;

30、缺陷填補:采用分形圖像生成技術(shù),基于預(yù)設(shè)分形維度對不完整圖像中不完整焊接缺陷進行缺陷填補,得到完整的焊接缺陷,將填補后的不完整圖像記作填補圖像;

31、參數(shù)調(diào)整:提取填補圖像中的焊接缺陷的特征,基于提取的特征調(diào)整超聲相控陣探頭的參數(shù),采用調(diào)整參數(shù)后的超聲相控陣執(zhí)行第一監(jiān)測的步驟。

32、通過采用上述技術(shù)方案,對不完整缺陷進行識別,采用分形圖像生成技術(shù)對不完整圖像中的缺陷進行填補,通過提取填補后的焊接缺陷特征以及填補前的焊接缺陷特征來調(diào)整超聲波探頭參數(shù),基于調(diào)整的超聲波探頭參數(shù)提高了探測過程中超聲波的精度和靈敏度,使得焊接缺陷的檢測更為精準(zhǔn),為后續(xù)缺陷分類和缺陷評估提供了更加精確的圖像依據(jù),優(yōu)化后續(xù)的缺陷修補策略,進一步提高了焊接缺陷修補的焊接質(zhì)量。而且基于對不完整圖像中的缺陷進行填補來調(diào)整超聲波探頭參數(shù),有助于減少超聲波探頭參數(shù)的調(diào)整次數(shù),更準(zhǔn)確的定位超聲波探頭參數(shù),提高了焊接缺陷的檢測效率。

33、可選地,在執(zhí)行缺陷修補的步驟之后,執(zhí)行參數(shù)調(diào)整的步驟之前,還包括:

34、第一驗證:采用灰度共生矩陣法構(gòu)建不完整圖像中不完整焊接缺陷的灰度共生矩陣,記作第一矩陣,采用灰度共生矩陣法構(gòu)建填補圖像中剩余的包含缺陷的部分的灰度共生矩陣,記作第二矩陣;

35、第二驗證:計算第一矩陣的對比度,記作第一對比度,計算第二矩陣的對比度,記作第二對比度,計算第一對比度和第二對比度之間的對比度差值,記作第三差值,判斷第三差值是否小于預(yù)設(shè)對比度差值閾值:

36、若是,則執(zhí)行參數(shù)調(diào)整的步驟;

37、若否,則調(diào)整預(yù)設(shè)分形維度,執(zhí)行缺陷填補的步驟。

38、通過采用上述技術(shù)方案,采用灰度共生矩陣法分析焊接缺陷圖像的像素灰度值之間的空間關(guān)系,識別填補后的圖像與原始圖像之間的結(jié)構(gòu)和紋理差異,通過計算填補前后圖像的灰度共生矩陣的對比度,能夠量化填補效果,對填補后的圖像進行驗證,提高了缺陷填補的一致性和準(zhǔn)確性。此外,通過動態(tài)驗證和調(diào)整預(yù)設(shè)分形維度,使得填補后的缺陷圖像更加符合填補前缺陷的特征,有助于基于填補后的缺陷圖像提高探測過程中超聲波的精度和靈敏度,使得焊接缺陷的檢測更為精準(zhǔn),為后續(xù)缺陷分類和缺陷評估提供了更加精確的圖像依據(jù),優(yōu)化后續(xù)的缺陷修補策略,進一步提高了焊接缺陷修補的焊接質(zhì)量。

39、可選地,參數(shù)調(diào)整的步驟還包括:

40、第一處理:在填補圖像中,將填補前的不完整焊接缺陷記作原始部分,將填補圖像中剩余的包含缺陷的部分記作填補部分;

41、構(gòu)建坐標(biāo):以填補圖像中任意一個像素點為原點,以填補圖像長度方向作為x軸,以填補圖像寬度方向為y軸,構(gòu)建坐標(biāo)系;

42、第二計算:采用邊緣檢測法獲取原始部分的邊界點的坐標(biāo),基于原始部分的邊界點的坐標(biāo),計算原始部分的中心坐標(biāo),將計算的原始部分的中心坐標(biāo)記作第一中心;

43、第三計算:采用邊緣檢測法獲取填補圖像中得到的完整的焊接缺陷的邊界點的坐標(biāo),基于完整的焊接缺陷的邊界點的坐標(biāo),計算缺陷的中心坐標(biāo),將計算的缺陷的中心坐標(biāo)記作第二中心;

44、角度計算:將原點與第一中心的向量記作第一向量,計算第一向量的方向與x軸正方向的夾角,記作第一夾角,將原點與第二中心的向量記作第二向量,計算第二向量的方向與x軸正方向的夾角,記作第二夾角;

45、第一調(diào)整:獲取超聲相控陣探頭的初始角度,基于初始角度、第一夾角和第二夾角,通過比例運算計算調(diào)整角度,將調(diào)整角度作為超聲相控陣探頭調(diào)整后的角度。

46、通過采用上述技術(shù)方案,計算填補前的焊接缺陷的中心坐標(biāo)以及填補后的完整的焊接缺陷的中心坐標(biāo),基于填補前后焊接缺陷的中心坐標(biāo)構(gòu)建對應(yīng)的向量,通過填補前后焊接缺陷的向量計算填補前后缺陷的中心角度差,基于角度差計算超聲相控陣探頭的角度,以提高探測過程中超聲波的精度和檢測范圍,更好地適應(yīng)不同方向或形態(tài)的焊接缺陷,提升了超聲檢測的可靠性。

47、可選地,在執(zhí)行第一調(diào)整的步驟之后,還包括:

48、第四計算:基于第二夾角,在填補圖像中,將第二中心更新為坐標(biāo)系的原點,將第二向量的方向作為新的x軸正方向,基于新的x軸構(gòu)建新的y軸和新的z軸;

49、第一投影:將完整的焊接缺陷的邊界點投影到新的x軸上,計算新的x軸上最大坐標(biāo)值投影點的坐標(biāo)值與新的x軸上最小坐標(biāo)值投影點的坐標(biāo)值之間的差值,將得到的差值記作第一長度;

50、第二投影:將完整的焊接缺陷的邊界點投影到新的y軸上,計算新的y軸上最大坐標(biāo)值投影點的坐標(biāo)值與新的y軸上最小坐標(biāo)值投影點的坐標(biāo)值之間的差值,將得到的差值記作第一寬度;

51、第三投影:將完整的焊接缺陷的邊界點投影到新的z軸上,計算新的z軸上最大坐標(biāo)值投影點的坐標(biāo)值與新的z軸上最小坐標(biāo)值投影點的坐標(biāo)值之間的差值,將得到的差值記作第一高度;

52、第二調(diào)整:將第一長度、第一寬度和第一高度進行乘積運算,得到第一體積,獲取超聲相控陣探頭的初始頻率以及預(yù)設(shè)標(biāo)準(zhǔn)體積,基于初始頻率、預(yù)設(shè)標(biāo)準(zhǔn)體積和第一體積,根據(jù)頻率公式計算第一頻率,將計算的第一頻率作為超聲相控陣探頭調(diào)整后的頻率;

53、所述頻率公式的計算模型為:

54、;

55、其中,為第一頻率,為超聲相控陣探頭的初始頻率,為預(yù)設(shè)標(biāo)準(zhǔn)體積,為第一體積。

56、通過采用上述技術(shù)方案,基于填補后的焊接缺陷的幾何中心為原點構(gòu)建坐標(biāo)系,基于填補后的焊接缺陷,在構(gòu)建的坐標(biāo)系中計算填補后的焊接缺陷在不同坐標(biāo)軸上投影的最大數(shù)值,基于不同坐標(biāo)軸上投影的最大數(shù)值計算修補后的焊接缺陷的體積,基于計算的體積調(diào)整超聲相控陣探頭的頻率,使超聲波探頭的頻率更好地適應(yīng)缺陷的實際尺寸,保證超聲波探測的精度和效率。特別是在焊接結(jié)構(gòu)復(fù)雜且缺陷種類多樣的情況下,通過上述動態(tài)調(diào)整機制,提高了超聲波探測的適應(yīng)性,減少焊接缺陷誤報和漏報的可能性。

57、可選地,在執(zhí)行第一判別的步驟之后,執(zhí)行策略獲取的步驟之前,還包括:

58、第一提取:提取第二圖像中焊接缺陷的幾何特征,記作第一特征;

59、第二提取:提取第二圖像中焊接缺陷的尺寸特征,記作第二特征;

60、第三提取:獲取待監(jiān)測焊縫處的關(guān)鍵承力區(qū)域的邊界點的位置數(shù)據(jù),提取第二圖像中焊接缺陷所在對應(yīng)區(qū)域的邊界點的位置數(shù)據(jù),計算第二圖像中焊接缺陷所在對應(yīng)區(qū)域的邊界點與關(guān)鍵承力區(qū)域邊界點的歐式距離,將最小的歐式距離記作第三特征;

61、第二處理:對焊接缺陷的第一特征、第二特征和第三特征進行編碼處理,獲得編碼處理后的特征,對編碼處理后的特征進行加權(quán)求和,得到第二圖像中焊接缺陷的第一數(shù)據(jù);

62、第二判別:判別焊接缺陷的第一數(shù)據(jù)是否不高于預(yù)設(shè)參數(shù)閾值:

63、若是,則執(zhí)行第一設(shè)置的步驟;

64、若否,則執(zhí)行策略獲取的步驟。

65、通過采用上述技術(shù)方案,通過提取焊接缺陷的幾何特征、尺寸特征以及缺陷與關(guān)鍵承力區(qū)域的歐式距離,能夠?qū)附尤毕葸M行全面的定量分析,基于定量分析優(yōu)化了焊接缺陷的評估步驟,提高了焊接質(zhì)量評估的精度,使得存在焊接缺陷但是符合對應(yīng)的質(zhì)量標(biāo)準(zhǔn)的焊縫無需執(zhí)行缺陷修補的步驟,實現(xiàn)了節(jié)省修補成本和時間的目的,避免不必要的修復(fù)工作,提高了調(diào)整焊接工藝以修補焊接缺陷的時效性和高效性。

66、可選地,在執(zhí)行第二判別的步驟之后,執(zhí)行第一設(shè)置的步驟之前,還包括:

67、第三判別:判斷第二圖像的缺陷類別標(biāo)簽數(shù)量是否為1:

68、若是,則執(zhí)行第一設(shè)置的步驟;

69、若否,則執(zhí)行第三處理的步驟;

70、第三處理:基于缺陷類別標(biāo)簽對第二圖像進行分割,得到若干個焊接缺陷圖像,將得到若干個焊接缺陷圖像整合為第三圖像集;

71、第五計算:采用盒計數(shù)法計算第三圖像集中每個焊接缺陷圖像的分形維數(shù),得到若干個分形維數(shù),匯集得到第一維數(shù)集;

72、第一判斷:判斷第一維數(shù)集內(nèi)每個分形維數(shù)是否均低于預(yù)設(shè)維數(shù)閾值:

73、若是,則執(zhí)行第一設(shè)置的步驟;

74、若否,則執(zhí)行策略獲取的步驟。

75、通過采用上述技術(shù)方案,對焊接缺陷評估進行進一步的優(yōu)化,基于焊接缺陷的數(shù)量進行分類處理,區(qū)分單一缺陷與多重缺陷的情況,有助于基于不同復(fù)雜度的焊縫的焊接缺陷進行精細化評估。采用盒計數(shù)法計算焊接缺陷圖像的分形維數(shù),為每個焊接缺陷提供了更為精細的特征數(shù)據(jù)有助于區(qū)分不同類型和形態(tài)的缺陷以及識別每個焊接缺陷的性質(zhì)和復(fù)雜度,提高了焊接缺陷評估的精度,使得存在焊接缺陷但是符合對應(yīng)的質(zhì)量標(biāo)準(zhǔn)的焊縫無需執(zhí)行缺陷修補的步驟,實現(xiàn)了節(jié)省修補成本和時間的目的,避免不必要的修復(fù)工作,提高了調(diào)整焊接工藝以修補焊接缺陷的時效性和高效性。

76、可選地,在執(zhí)行策略獲取的步驟之后,還包括:

77、第三監(jiān)測:執(zhí)行得到的第二圖像的缺陷修補策略,將執(zhí)行缺陷修補策略后的焊縫記作第一焊縫,采用超聲相控陣檢測焊接結(jié)構(gòu)件的第一焊縫,得到第一驗證圖像;獲取執(zhí)行缺陷修補策略后的焊接工藝參數(shù),記作第一焊接工藝參數(shù);

78、第二判斷:將第一驗證圖像和第一焊接工藝參數(shù)輸入訓(xùn)練后的缺陷分類模型,得到標(biāo)注有缺陷類別標(biāo)簽的第一驗證圖像,記作第二驗證圖像,判別第二驗證圖像是否存在焊接缺陷:

79、若否,則執(zhí)行第一設(shè)置的步驟;

80、若是,則執(zhí)行質(zhì)量判別的步驟;

81、質(zhì)量判別:將第二驗證圖像作為新的第二圖像,順序執(zhí)行第一提取至第二處理的步驟,得到新的第二圖像中焊接缺陷的第一數(shù)據(jù),判別新的第二圖像中焊接缺陷的第一數(shù)據(jù)是否不高于預(yù)設(shè)參數(shù)閾值:

82、若是,則執(zhí)行第三判斷的步驟;

83、若否,則執(zhí)行模型更新的步驟;

84、第三判斷:統(tǒng)計第二驗證圖像中的缺陷類別標(biāo)簽的數(shù)量,記作第一數(shù)量,統(tǒng)計第二圖像中的缺陷類別標(biāo)簽的數(shù)量,記作第二數(shù)量,判別第一數(shù)量是否小于第二數(shù)量;

85、若是,則執(zhí)行第一設(shè)置的步驟;

86、若否,則執(zhí)行模型更新的步驟;

87、模型更新:將第二圖像與對應(yīng)的缺陷修補策略以及第一焊接工藝參數(shù)作為缺陷策略模型的負樣本數(shù)據(jù),根據(jù)負樣本數(shù)據(jù)進行模型訓(xùn)練,得到新的訓(xùn)練后的缺陷策略模型,之后重新執(zhí)行策略獲取的步驟。

88、通過采用上述技術(shù)方案,對修補后的焊縫重新進行缺陷的識別檢測,對修補后的焊縫進行質(zhì)量評估,判斷獲取的修補策略是否能對焊接缺陷進行修補,若是出現(xiàn)缺陷修補不達標(biāo)的情況,則將缺陷修補策略和焊接工藝參數(shù)作為負樣本數(shù)據(jù)輸入缺陷策略模型進行模型更新,使得缺陷修補策略模型根據(jù)實際情況不斷調(diào)整,以提供更精準(zhǔn)的修補策略,降低了修補失敗的風(fēng)險,提升了焊接工藝修補焊接缺陷的精確度和穩(wěn)定性。

89、第二方面,本技術(shù)提供了一種基于振動聲學(xué)方法的焊接結(jié)構(gòu)件監(jiān)測系統(tǒng),采用如下的技術(shù)方案:

90、一種基于振動聲學(xué)方法的焊接結(jié)構(gòu)件監(jiān)測系統(tǒng),系統(tǒng)包括:

91、處理器和存儲器;

92、所述存儲器中存儲有程序代碼;

93、所述處理器調(diào)用所述存儲器中的程序代碼時執(zhí)行上述第一方面所述方法的步驟。

94、通過采用上述技術(shù)方案,實時監(jiān)測焊接結(jié)構(gòu)件的缺陷并進行缺陷識別并分類,提高了焊接缺陷檢測和評估的效率與準(zhǔn)確性。此外,基于對焊接缺陷的評估結(jié)果以及當(dāng)前的焊接工藝參數(shù)輸入到缺陷修補策略模型中獲取針對性修補策略,實現(xiàn)了根據(jù)缺陷類型調(diào)整焊接工藝的技術(shù)效果,有助于快速識別焊接過程中出現(xiàn)的焊接缺陷并根據(jù)焊接缺陷的情況及時調(diào)整焊接工藝,實現(xiàn)了高效、精準(zhǔn)的修補焊接缺陷的目的。

95、綜上所述,本技術(shù)包括以下至少一種有益技術(shù)效果:

96、1.實時監(jiān)測焊接結(jié)構(gòu)件的缺陷并進行缺陷識別并分類,提高了焊接缺陷檢測和評估的效率與準(zhǔn)確性。此外,基于對焊接缺陷的評估結(jié)果以及當(dāng)前的焊接工藝參數(shù)輸入到缺陷修補策略模型中獲取針對性修補策略,實現(xiàn)了根據(jù)缺陷類型調(diào)整焊接工藝的技術(shù)效果,有助于快速識別焊接過程中出現(xiàn)的焊接缺陷并根據(jù)焊接缺陷的情況及時調(diào)整焊接工藝,實現(xiàn)了高效、精準(zhǔn)的修補焊接缺陷的目的。

97、2.對不完整缺陷進行識別,采用分形圖像生成技術(shù)對不完整圖像中的缺陷進行填補,并對填補后的圖像進行驗證,基于驗證后的圖像,提取填補后的焊接缺陷特征以及填補前的焊接缺陷特征來調(diào)整超聲波探頭的角度和頻率,以提高探測過程中超聲波的精度和檢測范圍,有助于超聲相控陣探頭更好地適應(yīng)不同方向或形態(tài)的焊接缺陷,提升了超聲檢測的可靠性,使得焊接缺陷的檢測更為精準(zhǔn),為后續(xù)缺陷分類和缺陷評估提供了更加精確的圖像依據(jù),優(yōu)化后續(xù)的缺陷修補策略,進一步提高了焊接缺陷修補的焊接質(zhì)量。

98、3.通過提取焊接缺陷的幾何特征、尺寸特征以及缺陷與關(guān)鍵承力區(qū)域的歐式距離,能夠?qū)附尤毕葸M行全面的定量分析,基于定量分析優(yōu)化了焊接缺陷的評估步驟,提高了焊接質(zhì)量評估的精度,使得存在焊接缺陷但是符合對應(yīng)的質(zhì)量標(biāo)準(zhǔn)的焊縫無需執(zhí)行缺陷修補的步驟,實現(xiàn)了節(jié)省修補成本和時間的目的,避免不必要的修復(fù)工作,提高了調(diào)整焊接工藝以修補焊接缺陷的時效性和高效性。

99、4.對修補后的焊縫重新進行缺陷的識別檢測,對修補后的焊縫進行質(zhì)量評估,判斷獲取的修補策略是否能對焊接缺陷進行修補,若是出現(xiàn)缺陷修補不達標(biāo)的情況,則將缺陷修補策略和焊接工藝參數(shù)作為負樣本數(shù)據(jù)輸入缺陷策略模型進行模型更新,使得缺陷修補策略模型根據(jù)實際情況不斷調(diào)整,以提供更精準(zhǔn)的修補策略,降低了修補失敗的風(fēng)險,提升了焊接工藝修補焊接缺陷的精確度和穩(wěn)定性。

- 還沒有人留言評論。精彩留言會獲得點贊!