金屬互連結構的制備方法與流程

本發明屬于半導體集成電路設計及制造領域,特別是涉及一種金屬互連結構的制備方法。

背景技術:

1、隨著半導體集成電路技術的進步,半導體器件向深亞微米范圍的縮小,其互連的電阻(r)和電容(c)容易產生寄生效應,導致金屬導線傳輸延時(rc?time?delay)。為了降低寄生效應,集成電路的互連集成過程中越來越多采用低電阻材料(如銅)或低介電常數(1ow-k)的介質材料來減少由寄生電阻和寄生電容引起的rc延遲。

2、目前先進制程金屬互連采用先在介質材料層上刻蝕形成大馬士革結構后鑲嵌銅的工藝,以克服銅難以進行干法刻蝕的特點,具體地,當前主流單/雙大馬士革工藝流程為先進行介質層刻蝕以形成高深寬比結構,然后在高深寬比結構上沉積金屬和進行電鍍,再通過化學機械研磨(cmp)實現金屬互連。但上述工藝也帶來了一些缺點,如介質材料在制程工藝(如干法刻蝕或濕法刻蝕)中容易被損壞,金屬阻擋層和金屬種子層在沉積過程中有倒掛現象而造成沉積槽開口尺寸變小,金屬銅在電鍍(ecp)過程有形成銅孔洞(void)等。

3、應該注意,上面對技術背景的介紹只是為了方便對本申請的技術方案進行清楚、完整的說明,并方便本領域技術人員的理解而闡述的。不能僅僅因為這些方案在本申請的背景技術部分進行了闡述而認為上述技術方案為本領域技術人員所公知。

技術實現思路

1、鑒于以上所述現有技術的缺點,本發明的目的在于提供一種金屬互連結構的制備方法,用于解決現有技術中介質材料在制程工藝中容易被損壞,金屬阻擋層和金屬種子層在沉積過程中有倒掛現象而造成沉積槽開口尺寸變小,金屬銅在電鍍過程有形成孔洞等問題。

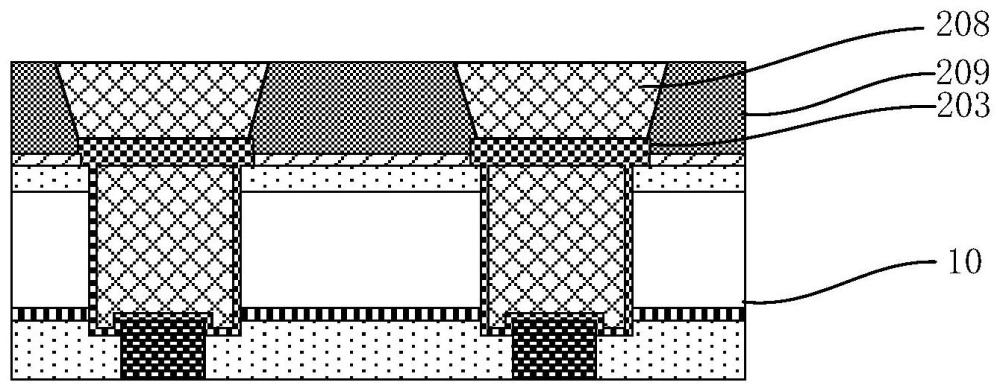

2、為實現上述目的及其他相關目的,本發明提供一種金屬互連結構的制備方法,制備方法包括:提供一基底,基底上具有第一介質層和顯露在第一介質層表面的第一金屬層;在第一金屬層和基底表面形成種子層;在基底上形成犧牲層,對犧牲層進行圖案化處理,以形成電鍍窗口,電鍍窗口至少顯露部分種子層;在電鍍窗口中的種子層上電鍍第二金屬層,藉由電鍍窗口控制第二金屬層的圖案,以形成金屬互連層;去除犧牲層以及犧牲層下方的種子層;在去除了犧牲層的區域形成第二介質層,并對第二介質層進行平坦化處理,以形成包含第二介質層和金屬互連層的金屬互連結構。

3、可選地,在基底上形成犧牲層,對犧牲層進行圖案化處理包括:在基底上形成光刻犧牲層;對光刻犧牲層進行曝光和顯影處理,以在光刻犧牲層中形成電鍍窗口。

4、可選地,在基底上形成犧牲層,對犧牲層進行圖案化處理包括:在基底上形成含碳材料層;在含碳材料層上形成硬掩膜層;在硬掩膜層上形成光刻膠層;對光刻膠層進行曝光和顯影處理,以在光刻膠層中形成光刻窗口;基于光刻窗口對硬掩膜層和含碳材料層進行圖形化處理,以在硬掩膜層和含碳材料層中形成電鍍窗口;去除所述光刻膠層和所述硬掩膜層。

5、可選地,含碳材料層包括無定形碳層,硬掩膜層包括介質抗反射層;或者含碳材料層包括旋涂碳層,硬掩膜層包括硅抗反射層。

6、可選地,電鍍窗口的截面形狀包括矩形和倒梯形中的一種,當電鍍窗口的截面形狀為倒梯形時,在去除了犧牲層的區域形成的第二介質層與金屬互連層之間形成有空氣間隙。

7、可選地,在形成電鍍窗口后,還包括對電鍍窗口進行預清洗工藝,以去除電鍍窗口中的殘留顆粒。

8、可選地,在電鍍窗口中的種子層上電鍍第二金屬層時,第二金屬層自種子層呈二維向上生長。

9、可選地,第二金屬層的生長厚度小于犧牲層的厚度。

10、可選地,還包括在第一金屬層和種子層之間形成金屬阻擋層的步驟。

11、可選地,通過旋涂工藝或化學氣相沉積工藝在去除了犧牲層的區域形成第二介質層。

12、如上所述,本發明的金屬互連結構的制備方法,具有以下有益效果:

13、本發明先沉積種子層,再光刻刻蝕定義電鍍窗口,利用犧牲層控制電鍍金屬層的尺寸及形貌,電鍍金屬二維單向生長形成金屬層,去除犧牲層后再形成介質層以實現金屬互連,本發明可大大降低沉積及電鍍前的臺階高度,極大降低了工藝整合難度及降低工藝中刻蝕、沉積和電鍍的工藝難度,避免了當前金屬互連主流銅大馬士革工藝中,介質材料在制程工藝中容易被損壞、金屬阻擋層和金屬種子層在沉積過程中有倒掛現象而造成沉積槽開口尺寸變小、金屬銅在電鍍過程有形成孔洞等問題,提高芯片性能及穩定性。

14、本發明可通過光刻或光刻-刻蝕工藝,配合預清洗工藝(pre-clean)和等離子體清洗工藝(descum)控制犧牲層的形貌,進而實現金屬形貌控制(如倒梯形金屬形貌),有助于后續介質層填充過程中實現空氣間隙,降低介質層的整體k值并降低rc延遲。

15、本發明不需要通過物理氣相沉積(pvd)工藝填充深孔,臺階高度極大降低和工藝難度大大降低,避免了金屬阻擋層和金屬種子層在沉積過程中有倒掛現象而造成沉積槽開口尺寸變小的風險。

16、本發明對于高深寬比的結構做金屬電鍍填充時,因為種子層僅在底部,所以金屬電鍍從底部向上生長,電鍍金屬接近單方向生長,防止了高深寬比中形成孔洞(void)缺陷,使得金屬的電鍍工藝難度降低。

17、本發明無需進行厚膜或深孔的刻蝕,刻蝕工藝難度大大降低,從而大大降低對刻蝕設備的需求。

18、本發明通過預清洗工藝(pre-clean)和等離子體清洗工藝(descum)避免可能存在的光刻質量問題并控制電鍍前形貌,可有效控制最終的金屬形貌。

19、本發明金屬互連的線寬及厚度較為均勻,可以避免刻蝕和研磨過程負載(loading)效應的影響,實現芯片參數的穩定和提升。

技術特征:

1.一種金屬互連結構的制備方法,其特征在于,所述制備方法包括:

2.根據權利要求1所述的金屬互連結構的制備方法,其特征在于:在所述基底上形成犧牲層,對所述犧牲層進行圖案化處理包括:

3.根據權利要求1所述的金屬互連結構的制備方法,其特征在于:在所述基底上形成犧牲層,對所述犧牲層進行圖案化處理包括:

4.根據權利要求3所述的金屬互連結構的制備方法,其特征在于:所述含碳材料層包括無定形碳層,所述硬掩膜層包括介質抗反射層;或者所述含碳材料層包括旋涂碳層,所述硬掩膜層包括硅抗反射層。

5.根據權利要求1所述的金屬互連結構的制備方法,其特征在于:所述電鍍窗口的截面形狀包括矩形和倒梯形中的一種,當所述電鍍窗口的截面形狀為倒梯形時,在去除了所述犧牲層的區域形成的第二介質層與所述金屬互連層之間形成有空氣間隙。

6.根據權利要求1所述的金屬互連結構的制備方法,其特征在于:在形成所述電鍍窗口后,還包括對所述電鍍窗口進行預清洗工藝,以去除所述電鍍窗口中的殘留顆粒。

7.根據權利要求1所述的金屬互連結構的制備方法,其特征在于:在所述電鍍窗口中的種子層上電鍍第二金屬層時,所述第二金屬層自所述種子層呈二維向上生長。

8.根據權利要求1所述的金屬互連結構的制備方法,其特征在于:所述第二金屬層的生長厚度小于所述犧牲層的厚度。

9.根據權利要求1所述的金屬互連結構的制備方法,其特征在于:還包括在所述第一金屬層和所述種子層之間形成金屬阻擋層的步驟。

10.根據權利要求1所述的金屬互連結構的制備方法,其特征在于:通過旋涂工藝或化學氣相沉積工藝在去除了所述犧牲層的區域形成第二介質層。

技術總結

本發明提供一種金屬互連結構的制備方法,包括:提供一基底,基底上具有第一介質層和第一金屬層;在第一金屬層和基底表面形成種子層;在基底上形成犧牲層,在犧牲層中形成電鍍窗口;在電鍍窗口中的種子層上電鍍第二金屬層,藉由電鍍窗口控制第二金屬層的圖案,以形成金屬互連層;去除犧牲層以及犧牲層下方的種子層;在去除了犧牲層的區域形成第二介質層,并對第二介質層進行平坦化處理,以形成包含第二介質層和金屬互連層的金屬互連結構。本發明可避免介質材料在制程工藝中容易被損壞、金屬阻擋層和金屬種子層在沉積過程中有倒掛現象而造成沉積槽開口尺寸變小、金屬銅在電鍍過程有形成孔洞等問題,提高芯片性能及穩定性。

技術研發人員:請求不公布姓名

受保護的技術使用者:青島澳柯瑪云聯信息技術有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!