壓鑄成型模具及磁胚的壓鑄成型方法與流程

本發明涉及模具,尤其涉及一種壓鑄成型模具及磁胚的壓鑄成型方法。

背景技術:

1、在模具傳統工藝中,t字型磁胚作為一種常見的結構形式,廣泛應用于各類磁性產品的制造中。其成型工藝相對成熟且高效。t字型磁胚的設計巧妙地將頭部與桿部通過下方的中柱連接,既滿足了特定的功能需求,又在制造過程中保持了較好的成型性和穩定性。然而,盡管t字型磁胚的成型工藝相對簡單,但在后續的運輸和存儲環節中,卻暴露出了一些亟待解決的問題。

2、具體而言,t字型磁胚在成型后,由于其結構的特殊性,尤其是下方中柱的細長形態,使得整個胚體在物理強度上存在一定的薄弱環節。在運輸過程中,由于路況、搬運方式等多種因素的影響,t字型磁胚很容易發生碰撞或跌落,而中柱部分往往是首當其沖的受力點。一旦中柱受到過大的沖擊力,就很容易發生斷裂,不僅會導致t字型磁胚的整體結構失穩,還會嚴重影響其磁性能和后續加工質量,最終導致產品不良。

3、有鑒于此,確有必要提供一種壓鑄成型模具及磁胚的壓鑄成型方法,以解決上述問題。

技術實現思路

1、本發明的目的在于提供一種壓鑄成型模具,可以有效保護磁胚,防止磁胚的中心柱在磁胚成型運輸過程中斷裂損傷。

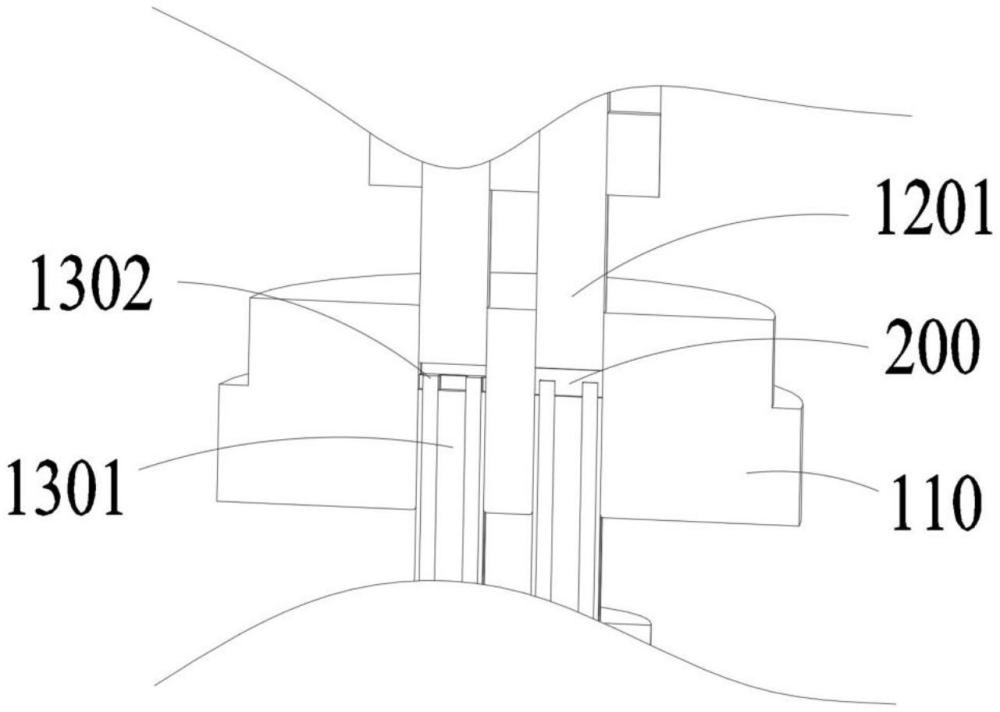

2、為實現上述目的,本發明提供了一種壓鑄成型模具,用于一體沖壓成型磁胚,所述磁胚包括基板、立設在所述基板上的中心柱以及圍設在所述中心柱外側的外殼,所述壓鑄成型模具包括:上模組件、中模組件以及下模組件,所述上模組件和所述下模組件分別設置在所述中模組件的上下兩側且可相對于所述中模組件移動;所述中模組件設有上下貫通的沖壓孔;所述上模組件包括與所述沖壓孔相適配的上沖壓件,所述上沖壓件配置為能夠進入所述沖壓孔內,以沖壓形成所述磁胚的基板;所述下模組件包括與所述沖壓孔相適配的第一成型件和第二成型件,所述第一成型件和所述第二成型件組合進入所述沖壓孔,用以沖壓形成所述磁胚的中心柱和外殼。

3、作為本發明的進一步改進,所述第一成型件包括第一內成型件和呈u型圍設在所述第一內成型件外側的第一外成型件,所述第一內成型件與所述第一外成型件之間形成有間隙。

4、作為本發明的進一步改進,所述第一內成型件為方形柱,所述第一外成型件圍設在所述第一內成型件的三個外壁面的外側。

5、作為本發明的進一步改進,所述第二成型件包括與所述第一外成型件相適配的第二外成型件,以及與所述第一內成型件相適配的第二內成型件,所述第二外成型件配置為插入所述第一內成型件和所述第一外成型件之間的間隙內,以沖壓形成所述外殼,所述第一內成型件配置為插入所述第二內成型件,以沖壓形成所述中心柱。

6、作為本發明的進一步改進,所述第二內成型件為開設于所述第二外成型件中間位置處的通槽,以供所述第一內成型件插入。

7、作為本發明的進一步改進,所述下模組件包括與所述第一成型件固定連接的第一下模座以及與所述第二成型件固定連接的第二下模座;其中,所述第二下模座的朝向所述第一成型件的一側設有與所述第一成型件相適配的對插部,以供所述第一成型件插入所述第二下模座并能夠在所述第二下模座中滑動。

8、作為本發明的進一步改進,所述對插部包括貫穿所述第二下模座的插孔和圍設在所述插孔外側的插槽,所述插孔與所述第一內成型件適配,供所述第一內成型件穿過;所述插槽也貫穿所述第二下模座,并與所述第一外成型件適配,供所述第一外成型件穿過。

9、作為本發明的進一步改進,所述中模組件上設有至少兩個沖壓孔。

10、本發明的另一目的在于提供一種應用于上述壓鑄成型模具的磁胚的壓鑄成型方法。

11、為實現上述目的,本發明提供了一種磁胚的壓鑄成型方法,應用于上述壓鑄成型模具,主要包括以下步驟:

12、將第一成型件插入第二成型件,并共同自沖壓孔向上頂壓進入中模組件內;

13、將上模組件的上沖壓件對準沖壓孔,并自沖壓孔向下進入中模組件內;

14、調整第一成型件和第二成型件之間的相對高度,以及上沖壓件進入沖壓孔內的深度;

15、在中模組件中對粉材進行擠壓,以在第一成型件和第二成型件之間形成中心柱和圍設在中心柱外側的外殼,并在上模組件和中模組件之間形成基板,所述基板、中心柱以及外殼一體沖壓成型,形成磁胚。

16、作為本發明的進一步改進,所述磁胚沖壓成型后,所述下模組件朝所述上模組件方向運動,以將所述磁胚從所述中模組件中脫出。

17、與現有技術相比,本發明的有益效果是:

18、本發明的壓鑄成型模具利用上沖壓件進入沖壓孔內沖壓形成磁胚的基板,同時利用第一成型件和第二成型件組合進入沖壓孔內沖壓形成磁胚的中心柱和外殼。外殼圍設在中心柱外側,有效保護了中心柱,防止中心柱在磁胚成型運輸過程中斷裂損傷。同時,本發明能夠一體沖壓形成磁胚,磁胚的基板、中心柱和外殼在模具中同時形成,無需后續的拼接或組裝步驟,不僅簡化了生產流程,還顯著增強了磁胚的整體結構強度。

技術特征:

1.一種壓鑄成型模具,用于一體沖壓成型磁胚,所述磁胚包括基板、立設在所述基板上的中心柱以及圍設在所述中心柱外側的外殼,其特征在于,所述壓鑄成型模具包括:上模組件、中模組件以及下模組件,所述上模組件和所述下模組件分別設置在所述中模組件的上下兩側且可相對于所述中模組件移動;所述中模組件設有上下貫通的沖壓孔;所述上模組件包括與所述沖壓孔相適配的上沖壓件,所述上沖壓件配置為能夠進入所述沖壓孔內,以沖壓形成所述磁胚的基板;所述下模組件包括與所述沖壓孔相適配的第一成型件和第二成型件,所述第一成型件和所述第二成型件組合進入所述沖壓孔,用以沖壓形成所述磁胚的中心柱和外殼。

2.根據權利要求1所述的壓鑄成型模具,其特征在于,所述第一成型件包括第一內成型件和呈u型圍設在所述第一內成型件外側的第一外成型件,所述第一內成型件與所述第一外成型件之間形成有間隙。

3.根據權利要求2所述的壓鑄成型模具,其特征在于,所述第一內成型件為方形柱,所述第一外成型件圍設在所述第一內成型件的三個外壁面的外側。

4.根據權利要求2所述的壓鑄成型模具,其特征在于,所述第二成型件包括與所述第一外成型件相適配的第二外成型件,以及與所述第一內成型件相適配的第二內成型件,所述第二外成型件配置為插入所述第一內成型件和所述第一外成型件之間的間隙內,以沖壓形成所述外殼,所述第一內成型件配置為插入所述第二內成型件,以沖壓形成所述中心柱。

5.根據權利要求4所述的壓鑄成型模具,其特征在于,所述第二內成型件為開設于所述第二外成型件中間位置處的通槽,以供所述第一內成型件插入。

6.根據權利要求2所述的壓鑄成型模具,其特征在于,所述下模組件包括與所述第一成型件固定連接的第一下模座以及與所述第二成型件固定連接的第二下模座;其中,所述第二下模座的朝向所述第一成型件的一側設有與所述第一成型件相適配的對插部,以供所述第一成型件插入所述第二下模座并能夠在所述第二下模座中滑動。

7.根據權利要求6所述的壓鑄成型模具,其特征在于,所述對插部包括貫穿所述第二下模座的插孔和圍設在所述插孔外側的插槽,所述插孔與所述第一內成型件適配,供所述第一內成型件穿過;所述插槽也貫穿所述第二下模座,并與所述第一外成型件適配,供所述第一外成型件穿過。

8.根據權利要求1所述的壓鑄成型模具,其特征在于,所述中模組件上設有至少兩個沖壓孔。

9.一種磁胚的壓鑄成型方法,應用于權利要求1-8任一項所述的壓鑄成型模具,其特征在于,主要包括以下步驟:

10.根據權利要求9所述的磁胚的壓鑄成型方法,其特征在于,所述磁胚沖壓成型后,所述下模組件朝所述上模組件方向運動,以將所述磁胚從所述中模組件中脫出。

技術總結

本發明提供了一種壓鑄成型模具及磁胚的壓鑄成型方法,用于一體沖壓成型磁胚。磁胚包括基板、立設在基板上的中心柱以及圍設在中心柱外側的外殼。壓鑄成型模具包括:上模組件、中模組件以及下模組件,上模組件和下模組件分別設置在中模組件的上下兩側且可相對于中模組件移動;中模組件設有上下貫通的沖壓孔;上模組件包括與沖壓孔相適配的上沖壓件,上沖壓件配置為能夠進入沖壓孔內,以沖壓形成磁胚的基板;下模組件包括與沖壓孔相適配的第一成型件和第二成型件,第一成型件和第二成型件組合進入沖壓孔,用以沖壓形成磁胚的中心柱和外殼。相較于現有技術,本發明通過在磁胚中心柱的外側沖壓形成外殼,保證中心柱在成型運輸過程中不受損傷。

技術研發人員:李帥,李兵濤,肖明照

受保護的技術使用者:通友精工智能科技(四川)有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!