一種相變散熱器、一種利用相變熱管理增強的熱電器件及其制備方法

本發(fā)明屬于熱電發(fā)電,具體涉及一種相變散熱器、一種利用相變熱管理增強的熱電器件及其制備方法。

背景技術(shù):

1、生活中,大部分能量都以熱能的形式釋放到環(huán)境之中,而這些熱能可以很好的通過熱電器件收集起來用于低能耗的微型設(shè)備。但由于熱電器件的輸出性能與冷熱端溫差、熱電材料本身的熱電性能和熱電臂的尺寸結(jié)構(gòu)設(shè)計等因素有關(guān)。因此在此基礎(chǔ)上提高熱電臂兩端的溫差是提升熱電器件輸出性能的有效方法。

2、目前已有通過金屬材料(比如:銅、鋁等)散熱器來提升熱電器件的輸出性能,但金屬材料本身的剛性導(dǎo)致散熱器和熱電器件二者之間具有超高的接觸熱阻,顯然不利于熱量之間的傳遞。

技術(shù)實現(xiàn)思路

1、本發(fā)明的目的在于提供一種相變散熱器、一種利用相變熱管理增強的熱電器件及其制備方法,本發(fā)明提供的相變散熱器降低了界面間的接觸熱阻,能夠有效增大熱電器件兩端的溫差,進而提高熱電器件的輸出性能。

2、為了實現(xiàn)上述目的,本發(fā)明提供如下技術(shù)方案:

3、本發(fā)明提供了一種相變散熱器,包括導(dǎo)熱模塊和相變模塊,所述導(dǎo)熱模塊設(shè)置在熱電器件的熱端,所述相變模塊設(shè)置在熱電器件的冷端;

4、所述導(dǎo)熱模塊的材料為熱固性樹脂基復(fù)合材料,所述熱固性樹脂基復(fù)合材料包括熱固性樹脂基體和分散于所述熱固性樹脂基體中的第一改性氮化硼,所述第一改性氮化硼包括硅烷偶聯(lián)劑改性氮化硼;

5、所述相變模塊的材料為石蠟基復(fù)合材料,所述石蠟基復(fù)合材料包括石蠟基基體和分散于所述石蠟基基體中的第二改性氮化硼,所述石蠟基基體包括石蠟和熱塑性彈性體,所述第二改性氮化硼包括鋁酸酯偶聯(lián)劑改性氮化硼和/或鈦酸酯偶聯(lián)劑改性氮化硼。

6、優(yōu)選的,所述熱固性樹脂基體為環(huán)氧樹脂基體,所述第一改性氮化硼和所述熱固性樹脂基體的質(zhì)量比為1:1~2。

7、優(yōu)選的,所述導(dǎo)熱模塊為薄膜結(jié)構(gòu),所述導(dǎo)熱模塊的厚度為2~3mm。

8、優(yōu)選的,所述熱塑性彈性體為苯乙烯-乙烯-丁烯-苯乙烯(sebs);所述熱塑性彈性體占所述石蠟基基體的質(zhì)量百分比為10~18%。

9、優(yōu)選的,所述第二改性氮化硼為鋁酸酯偶聯(lián)劑改性氮化硼;所述第二改性氮化硼占所述石蠟基復(fù)合材料的質(zhì)量百分比≤15%。

10、優(yōu)選的,所述相變模塊為翅片結(jié)構(gòu),所述翅片結(jié)構(gòu)包括基底和間隔設(shè)置在所述基底上表面的翅片單元。

11、優(yōu)選的,所述基底的厚度為10~20mm;所述翅片單元的高度為30~40mm,厚度為2~4mm;任意相鄰2個翅片單元的間隔距離為5~7mm。

12、本發(fā)明提供了一種利用相變熱管理增強的熱電器件,包括散熱器和熱電器件,所述散熱器為上述技術(shù)方案所述的相變散熱器。

13、本發(fā)明提供了上述技術(shù)方案所述的利用相變熱管理增強的熱電器件的制備方法,包括以下步驟:

14、在熱電器件的熱端制備導(dǎo)熱模塊,在熱電器件的冷端制備相變模塊,得到所述利用相變熱管理增強的熱電器件;所述導(dǎo)熱模塊和所述相變模塊的制備方法為熔融沉積3d打印。

15、優(yōu)選的,制備所述導(dǎo)熱模塊的熔融沉積3d打印的條件包括:打印溫度為110~120℃,打印速度為5~10mm/s,固化溫度為150~160℃;

16、制備所述相變模塊的熔融沉積3d打印的條件包括:打印速度為5~10mm/s,料筒溫度為90~100℃,噴嘴溫度為100~120℃。

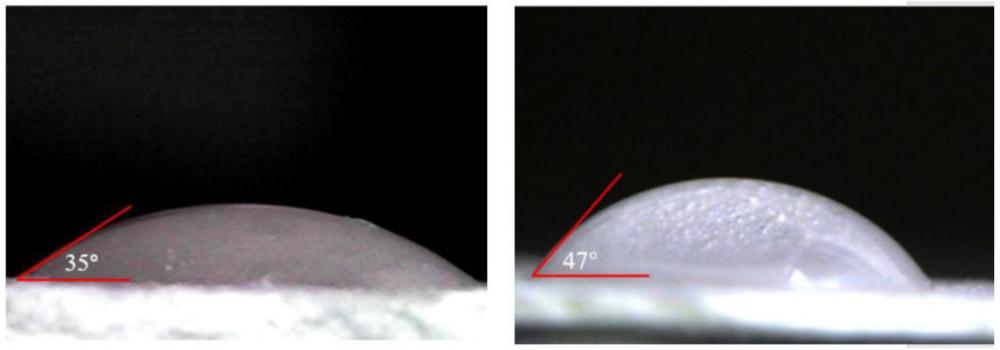

17、本發(fā)明提供了一種相變散熱器,包括導(dǎo)熱模塊和相變模塊,所述導(dǎo)熱模塊設(shè)置在熱電器件的熱端,所述相變模塊設(shè)置在熱電器件的冷端;所述導(dǎo)熱模塊的材料為熱固性樹脂基復(fù)合材料,所述熱固性樹脂基復(fù)合材料包括熱固性樹脂基體和分散于所述熱固性樹脂基體中的第一改性氮化硼,所述第一改性氮化硼包括硅烷偶聯(lián)劑改性氮化硼;所述相變模塊的材料為石蠟基復(fù)合材料,所述石蠟基復(fù)合材料包括石蠟基基體和分散于所述石蠟基基體中的第二改性氮化硼,所述石蠟基基體包括石蠟和熱塑性彈性體,所述第二改性氮化硼包括鋁酸酯偶聯(lián)劑改性氮化硼和/或鈦酸酯偶聯(lián)劑改性氮化硼。本發(fā)明采用特定材料的導(dǎo)熱模塊設(shè)置于所述熱電器件的熱端,所述導(dǎo)熱模塊具有高導(dǎo)熱和絕緣性能,當(dāng)發(fā)熱元件工作時,可保證熱量最大限度的經(jīng)導(dǎo)熱模塊傳導(dǎo)到熱電器件中。同時,本發(fā)明采用特定材料的相變模塊設(shè)置于所述熱電器件的冷端,所述相變模塊具有絕緣、熱穩(wěn)定性好和優(yōu)異的儲熱性能,當(dāng)加熱元件停止工作時,相變模塊內(nèi)部儲存的熱量能夠快速的通過熱交換釋放出來,能夠再次使得熱電器件將相變模塊儲存的熱能轉(zhuǎn)換成電能。本發(fā)明通過選擇特定材料的導(dǎo)熱模塊和相變模塊,與熱電器件的接觸熱阻低且具有良好的散熱性能,能夠保證熱電器件冷熱端溫差進而增強熱電器件的輸出性能。

18、同時,本發(fā)明提供的相變散熱器密度小、成本低,能夠滿足多種熱電器件的適配需求。

19、本發(fā)明提供了一種利用相變熱管理增強的熱電器件,包括散熱器和熱電器件,所述散熱器為上述技術(shù)方案所述的相變散熱器。本發(fā)明提供的相變散熱器與熱電器件接觸熱阻低,且相變散熱器具有良好的散熱性能,能夠有效增強熱電器件的輸出性能。

20、本發(fā)明提供了上述技術(shù)方案所述的利用相變熱管理增強的熱電器件的制備方法,包括以下步驟:在熱電器件的冷端制備相變模塊,在熱電器件的熱端制備導(dǎo)熱模塊,得到所述利用相變熱管理增強的熱電器件;所述導(dǎo)熱模塊和所述相變模塊的制備方法為熔融沉積(fdm)3d打印。本發(fā)明通過fdm?3d打印的方法將導(dǎo)熱模塊和相變模塊分別原位打印于熱電器件的熱端和冷端,有利于減少接觸熱阻進而提高導(dǎo)熱性能,保證了熱電器件熱電臂兩端的溫差,從而增加熱電器件的輸出性能。同時,導(dǎo)熱模塊和相變模塊的材料通過fdm?3d打印的方法原位打印在熱電器件的兩端,保證了利用相變熱管理增強的熱電器件裝置的一體化,避免了二次封裝。最后,本發(fā)明采用fdm?3d打印直接得到導(dǎo)熱模塊和相變模塊的結(jié)構(gòu),大大降低機械加工制作的成本,而且可滿足多種熱電器件的應(yīng)用環(huán)境。

技術(shù)特征:

1.一種相變散熱器,其特征在于,包括導(dǎo)熱模塊和相變模塊,所述導(dǎo)熱模塊設(shè)置在熱電器件的熱端,所述相變模塊設(shè)置在熱電器件的冷端;

2.根據(jù)權(quán)利要求1所述的相變散熱器,其特征在于,所述熱固性樹脂基體為環(huán)氧樹脂基體,所述第一改性氮化硼和所述熱固性樹脂基體的質(zhì)量比為1:1~2。

3.根據(jù)權(quán)利要求1或2所述的相變散熱器,其特征在于,所述導(dǎo)熱模塊為薄膜結(jié)構(gòu),所述導(dǎo)熱模塊的厚度為2~3mm。

4.根據(jù)權(quán)利要求1所述的相變散熱器,其特征在于,所述熱塑性彈性體為苯乙烯-乙烯-丁烯-苯乙烯;所述熱塑性彈性體占所述石蠟基基體的質(zhì)量百分比為10~18%。

5.根據(jù)權(quán)利要求1所述的相變散熱器,其特征在于,所述第二改性氮化硼為鋁酸酯偶聯(lián)劑改性氮化硼;所述第二改性氮化硼占所述石蠟基復(fù)合材料的質(zhì)量百分比≤15%。

6.根據(jù)權(quán)利要求1、4或5所述的相變散熱器,其特征在于,所述相變模塊為翅片結(jié)構(gòu),所述翅片結(jié)構(gòu)包括基底和間隔設(shè)置在所述基底上表面的翅片單元。

7.根據(jù)權(quán)利要求6所述的相變散熱器,其特征在于,所述基底的厚度為10~20mm;所述翅片單元的高度為30~40mm,厚度為2~4mm;任意相鄰2個翅片單元的間隔距離為5~7mm。

8.一種利用相變熱管理增強的熱電器件,其特征在于,包括散熱器和熱電器件,所述散熱器為權(quán)利要求1~7任一項所述的相變散熱器。

9.權(quán)利要求8所述的利用相變熱管理增強的熱電器件的制備方法,其特征在于,包括以下步驟:

10.根據(jù)權(quán)利要求9所述的制備方法,其特征在于,制備所述導(dǎo)熱模塊的熔融沉積3d打印的條件包括:打印溫度為110~120℃,打印速度為5~10mm/s,固化溫度為150~160℃;

技術(shù)總結(jié)

本發(fā)明屬于熱電發(fā)電技術(shù)領(lǐng)域,具體涉及一種相變散熱器、一種利用相變熱管理增強的熱電器件及其制備方法。本發(fā)明提供的相變散熱器,包括導(dǎo)熱模塊和相變模塊,所述導(dǎo)熱模塊設(shè)置在熱電器件的熱端,所述相變模塊設(shè)置在熱電器件的冷端;所述導(dǎo)熱模塊的材料為熱固性樹脂基復(fù)合材料,所述相變模塊的材料為石蠟基復(fù)合材料。本發(fā)明提供的相變散熱器與熱電器件的接觸熱阻低且具有良好的散熱性能,能夠保證熱電器件冷熱端溫差進而增強熱電器件的輸出性能。同時相變散熱器密度小、成本低,能夠滿足多種熱電器件的適配需求。

技術(shù)研發(fā)人員:馮昌平,丁發(fā)柱,商紅靜,古宏偉

受保護的技術(shù)使用者:中國科學(xué)院電工研究所

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!