一種納米硅材料致密化成膜的方法、擴散型異質結、其制備方法與應用與流程

本發明屬于半導體材料制備領域,涉及一種納米硅材料致密化成膜的方法、擴散型異質結、其制備方法與應用。

背景技術:

1、當硅材料尺度達納米級后,會出現一系列物理效應,如量子尺寸效應、宏觀量子隧道效應、庫倫阻塞效應、小尺寸效應及體積效應等。納米硅材料,如屬于一維納米材料的硅納米線,具備全部納米材料的物理效應,是半導體納米材料的首要代表,在半導體領域具有其特殊性質,還有異于體硅材料的物理屬性,例如場發射、可見光致發光及熱導率等,其在傳感器、場效應晶體管、光催化和電池等方面都具有很好的應用市場。

2、摻雜硅納米線是在制備硅納米線的過程中將硼、鋁、鎵或銦等三價元素摻入硅的晶格中產生空穴呈正電性,即p型硅納米線;或者將磷或砷等五價元素摻入硅的晶格中產生富余電子呈負電型,即n型硅納米線。摻雜可以提高硅納米線的導電性,在光伏電池應用方面,可以利用其進行制作p/n結,以作為電池的發射極,以將光電子轉化成多數載流子,即電流;亦或制作高低濃度結來降低接觸電阻,提高少數載流子壽命,從而提高光伏電池的光電轉換效率。

3、例如cn106876592a公開了一種多彩太陽能電池及其制備方法,先在硅襯底表面使用納米球模板法或電子束曝光法或納米壓印技術制作有序掩模后,使用濕法工藝或反應離子刻蝕工藝于其上刻蝕出有序納米線陣列,再使用擴散工藝對其上置有序硅納米線陣列的硅襯底進行表面摻雜硼元素,之后,于得到的其上置有表面形成pn結的有序硅納米線陣列的硅襯底上使用化學氣相沉積法或電子束蒸發法或原子層沉積技術或旋涂法制作介質層后,于其上制作電極,制得目的產物。

4、目前,制備光伏電池p/n結的主流方法是在p型或n型的電池硅片上進行熱擴散(如上述cn106876592a)或離子注入的手段(如cn103811582a及cn103400741a等)。高溫擴散的方式只能對硅襯底整面進行摻雜,而區域性選擇摻雜則必須用到掩膜、刻蝕等工藝,步驟繁瑣,過程耗時,離子注入可進行局域摻雜,但對電池損傷嚴重,影響轉換效率,需要經過退火修復等工序。且由于受物理擴散的限制;而且,上述工藝中常用的n型摻雜源如bbr3/bcl3、p型摻雜源pocl3均會引入雜質元素o、cl或br等,增加了后續清洗工藝的困難度,對電池性能造成影響。

5、因此,研究新的利用摻雜納米硅材料來制造擴散型異質結,對滿足異質結電池的發展和應用需要具有重要促進意義。

技術實現思路

1、鑒于現有技術中存在的問題,本發明的目的在于提供一種納米硅材料致密化成膜的方法、擴散型異質結、其制備方法與應用,本發明利用硅源,尤其是液態硅烷作為致密劑,使其與納米硅材料混合為漿料,使用該漿料形成前驅膜層,在進行加熱處理后,可以實現膜層致密化;利用所述方法使摻雜納米硅材料,尤其是摻雜硅納米線,在摻雜類型相反的硅襯底上形成致密化膜層,并以該致密化的膜層作為摻雜源進行擴散處理,即可得到擴散型異質結;所述致密化成膜的方法及利用其形成擴散型異質結的制備方法簡單方便,有利于在光伏產品的生產中大規模應用,能有效提高相關光伏電池的產能。

2、為達此目的,本發明采用以下技術方案:

3、第一方面,本發明提供了一種納米硅材料致密化成膜的方法,所述方法包括:

4、配制同時含有納米硅材料及硅源的漿料,使所述漿料形成前驅膜層,進行熱處理,使所述前驅膜層致密化,得到納米硅材料致密化膜層。

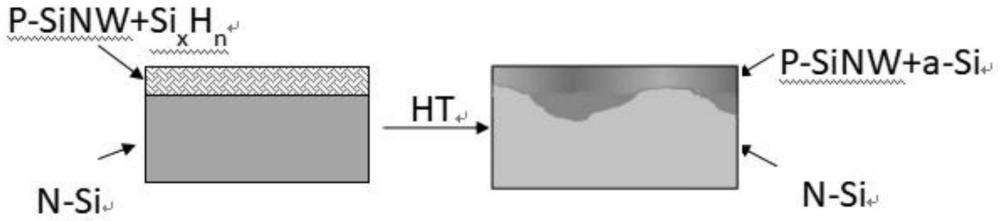

5、本發明利用硅源,尤其是液態硅烷,作為致密劑,使納米硅材料,尤其是摻雜硅納米線所形成的膜層致密化;具體地,將液態硅烷與納米硅材料共同形成漿料,使用漿料得到前驅膜層時,該復合膜層中已存在硅烷,因而可通過后續的熱處理,使得硅烷分解出硅原子(非晶硅),填充于納米硅材料之間并與其結合,使得復合膜致密化;

6、如果納米硅材料事先已經過摻雜,如使用p型或n型的摻雜硅納米線,則在熱處理的過程中,摻雜元素會通過熱擴散而均勻分布在致密化后的膜層中,使得整個致密化的膜層呈現對應的摻雜類型,呈電活性;

7、需要強調的是,因硅納米線具有大的長徑比,其堆疊不密實,硅納米線具有較大的空隙,故所述方法十分適用于硅納米線膜層的致密化,但不僅僅限于硅納米線或摻雜硅納米線,對于其他形貌的納米硅材料膜層的致密化也仍然適用。

8、以下作為本發明優選的技術方案,但不作為本發明提供的技術方案的限制,通過以下技術方案,可以更好地達到和實現本發明的技術目的和有益效果。

9、作為本發明優選的技術方案,所述納米硅材料包括硅納米線,優選為摻雜硅納米線;所述摻雜硅納米線包括p型摻雜硅納米線或n型摻雜硅納米線。

10、優選地,所述摻雜硅納米線中摻雜元素所占質量分數為3%~10%,例如3%、3.2%、3.5%、3.8%、4%、4.3%、4.5%、4.8%、5%、5.2%、5.5%、5.7%、6%、6.3%、6.5%、6.8%、7%、7.3%、7.5%、7.8%、8%、8.2%、8.5%、8.7%、9%、9.3%、9.5%、9.8%或10%等,但并不僅限于所列舉的數值,上述數值范圍內其他未列舉的數值同樣適用。

11、優選地,所述硅納米線的直徑為150~250nm,例如150nm、160nm、170nm、180nm、190nm、200nm、210nm、220nm、230nm、240nm或250nm等,長度為5~20μm,例如5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm或20μm等,但并不僅限于所列舉的數值,上述數值范圍內其他未列舉的數值同樣適用。

12、作為本發明優選的技術方案,配制所述漿料的方法包括:使用液態硅烷作為硅源,將液態硅烷與納米硅材料混合研磨,得到漿料。

13、優選地,所述液態硅烷為不含氧元素的有機硅化合物。

14、優選地,所述液態硅烷的分子結構包括直鏈硅烷與環狀硅烷或枝鏈硅烷中的任意一種或至少兩種的組合,所述組合典型但非限制性的實例包括直鏈硅烷與環狀硅烷的組合、直鏈硅烷與枝鏈硅烷的組合或直鏈硅烷與環狀硅烷與枝鏈硅烷的組合。

15、優選地,所述直鏈硅烷包括丙硅烷和/或正丁硅烷,所述環狀硅烷包括聚碳硅烷(pcs),所述枝鏈硅烷包括聚甲基硅烷(pms)。

16、優選地,所述納米硅材料與所述液態硅烷的質量比為1:(1~4),例如1:1、1.2:1、1.4:1、1.6:1、1.8:1、2:1、2.2:1、2.4:1、2.6:1、2.8:1、3:1、3.2:1、3.4:1、3.6:1、3.8:1或4:1等,但并不僅限于所列舉的數值,上述數值范圍內其他未列舉的數值同樣適用。

17、優選地,配制所述漿料的方法還包括:先將液態硅烷與納米硅材料攪拌潤濕,再加入添加劑,進行混合研磨。

18、優選地,所述添加劑包括小分子量有機增稠劑,進一步優選為檀香。

19、優選地,以液態硅烷、納米硅材料及添加劑的總質量為100%計算,所述納米硅材料的質量為2%~10%,例如2wt%、2.5wt%、3wt%、3.5wt%、4wt%、4.5wt%、5wt%、5.5wt%、6wt%、6.5wt%、7.5wt%、8wt%、8.5wt%、9wt%、9.5wt%或10wt%等,所述液態硅烷的質量為5~20wt%,例如、5wt%、6wt%、7wt%、8wt%、9wt%、10wt%、11wt%、12wt%、13wt%、14wt%、15wt%、16wt%、17wt%、18wt%、19wt%或20wt%等,所述添加劑的質量為70~93wt%,例如70wt%、71wt%、72wt%、73wt%、74wt%、75wt%、76wt%、77wt%、78wt%、79wt%、80wt%、81wt%、82wt%、83wt%、84wt%、85wt%、86wt%、87wt%、88wt%、89wt%、90wt%、91wt%、92wt%或93wt%等,但并不僅限于所列舉的數值,上述數值范圍內其他未列舉的數值同樣適用。

20、作為本發明優選的技術方案,所述混合研磨包括球磨。

21、優選地,所述球磨的球料比為1:(2~3),例如1:2、1:2.1、1:2.2、1:2.3、1:2.4、1:2.5、1:2.6、1:2.7、1:2.8、1:2.9或1:3等,但并不僅限于所列舉的數值,上述數值范圍內其他未列舉的數值同樣適用。

22、優選地,所述球磨使用的磨球包括氧化鋯球和/或剛玉球。

23、優選地,所述球磨的轉速為1000~3000rpm,例如1000rpm、1200rpm、1400rpm、1600rpm、1800rpm、2000rpm、2200rpm、2400rpm、2600rpm、2800rpm或3000rpm等,時間為10~60min,例如10min、15min、20min、25min、30min、35min、40min、45min、50min、55min或60min等,但并不僅限于所列舉的數值,上述數值范圍內其他未列舉的數值同樣適用。

24、優選地,所述漿料的細度<1μm,例如可以是0.1μm、0.2μm、0.3μm、0.4μm、0.5μm、0.6μm、0.7μm、0.8μm或0.9μm等,但并不僅限于所列舉的數值,上述數值范圍內其他未列舉的數值同樣適用。

25、優選地,所述漿料的粘度為10000~18000cps,例如10000cps、10500cps、11000cps、11500cps、12000cps、12500cps、13000cps、13500cps、14000cps、14500cps、15000cps、15500cps、16000cps、16500cps、17000cps、17500cps或18000cps等,進一步優選為12000cps,但并不僅限于所列舉的數值,上述數值范圍內其他未列舉的數值同樣適用。

26、作為本發明優選的技術方案,所述漿料形成前驅膜層的方法包括噴涂和/或絲網印刷。

27、需要說明的是,根據成膜的方法不同,對漿料的要求(如粘度和細度)也有一定區別,本發明所配制的漿料為非牛頓流體,要求分散介質體系具有較高的粘度,觸變特性滿足用絲網印刷、噴涂等方法以形成更加精細的圖案。需要提高漿料粘度時,可以選擇直徑更大的硅納米線,讓其團聚所需的增稠劑含量越少,更容易控制漿料的粘度。

28、優選地,所述前驅膜層的厚度≥所述漿料的細度。

29、優選地,所述前驅膜層的厚度為1~3μm,例如1μm、1.2μm、1.4μm、1.6μm、1.8μm、2μm、2.2μm、2.4μm、2.6μm、2.8μm或3μm等,進一步優選為1.2~1.5μm,但并不僅限于所列舉的數值,上述數值范圍內其他未列舉的數值同樣適用。

30、優選地,所述前驅膜層在烘干之后,再進行所述熱處理。

31、優選地,所述烘干的方法包括在260~300℃的真空烘箱中干燥,例如260℃、270℃、280℃、290℃或300℃等,但并不僅限于所列舉的數值,上述數值范圍內其他未列舉的數值同樣適用。

32、當漿料中含有小分子添加劑,如檀香時,需要控制干燥溫度在200℃以上使添加劑有效分解、揮發,避免含氧有機相在膜層內的殘留。

33、優選地,所述熱處理在惰性氣氛的保護下進行。

34、優選地,所述惰性氣氛包括氬氣。

35、優選地,所述熱處理的溫度為450~600℃,例如400℃、460℃、470℃、480℃、490℃、500℃、520℃、540℃、560℃、580℃或600℃等,進一步優選為500~550℃,但并不僅限于所列舉的數值,上述數值范圍內其他未列舉的數值同樣適用。

36、在熱處理的過程中,當納米硅材料使用具有摻雜類型的納米硅材料,如摻雜硅納米線,則在膜層在高溫致密化的過程中,納米硅材料的摻雜元素會被活化,而均勻分布在致密化后的膜層中,使得整個致密化的膜層都呈現均勻的對應摻雜類型。

37、作為本發明優選的技術方案,所述方法包括:

38、將摻雜硅納米線作為納米硅材料與分子量≤1000的液態低聚硅烷攪拌潤濕,加入檀香作為添加劑,所述摻雜硅納米線中摻雜元素所占質量分數為3%~10%,直徑為150~250nm,長度為5~20μm;所述液態低聚硅烷包括丙硅烷和/或正丁硅烷;控制納米硅材料的質量為總質量的2~10wt%,液態硅烷的質量為總質量的5~20wt%,其余為檀香,加入直徑為1mm及直徑為0.2mm的剛玉球磨珠,控制球料比為1:(2~3),在1000~3000rpm下混合研磨10~60min,得到細度<1μm、粘度為10000~18000cps的漿料;采用噴涂和/或絲網印刷的方式使漿料形成前驅膜層,將所得前驅膜層置于真空烘箱中于260~300℃干燥,再置于燒結爐中,在惰性氣氛的保護下,于450~600℃進行熱處理30~60min,使前驅膜層致密化,得到納米硅材料致密化膜層。

39、第二方面,本發明提供了一種擴散型異質結的制備方法,所述制備方法包括:

40、準備具有第一摻雜類型的硅襯底;準備具有第二摻雜類型的納米硅材料;所述第一摻雜類型與所述第二摻雜類型相反;

41、使用第一方面所述的納米硅材料致密化成膜的方法,使所述納米硅材料在所述硅襯底上形成致密化的膜層,進行擴散處理,使摻雜硅納米線中的摻雜元素擴散到所述硅襯底中,得到擴散型異質結。

42、本發明通過將納米硅材料利用致密化成膜的方法在相反摻雜類型的硅襯底上形成致密的膜層,從而構建異質結結構,進一步通過擴散工序,使得致密化膜層中的摻雜元素向硅襯底中擴散,可以得到擴散結。即,漿料形成前驅膜層后,首先在熱處理的過程中,摻雜元素在表面新的非晶硅層中擴散,使得非晶硅層具有對應的摻雜類型,隨后在擴散處理過程中,繼續向原本的硅襯底內擴散,因此,要使漿料具有足夠的摻雜元素濃度,可根據需要調整摻雜硅納米材料中摻雜元素的質量分數或者摻雜硅納米材料在漿料中的用量。形成的pn結類型取決于擴散處理的溫度,若擴散處理溫度適宜(>900℃),即會導致致密化層的摻雜元素向硅襯底擴散,此時形成的為擴散型pn結,若擴散處理過程溫度過低(<750℃),則摻雜元素不會向硅襯底擴散,此時形成的為突變型pn結。

43、需要說明的是,當納米硅材料為p型摻雜,硅襯底為n型摻雜時,所構建的異質結結構類型為p-i-n結,當納米硅材料為n型摻雜,硅襯底為p型摻雜時,所構建的異質結結構類型為n-i-p結。

44、相比于在光伏器件中制造異質結時引入摻雜源(如硼源常用的bbr3/bcl3;或磷源常用的pocl3)對硅襯底進行硼擴或磷擴的傳統工藝來說,本發明的制備方法可以避免引入硼源或磷源帶來的雜質元素如o、cl、br,有效解決后續工藝中清洗困難的問題;且同時,相比于傳統工藝中硼擴>1000℃,磷擴在900~1050℃的工藝溫度來說,本發明能在更低的溫度下,實現膜層致密化的同時,使得膜層被摻雜元素活化而獲得目標類型的摻雜狀態,這得益于摻雜元素在非晶硅中擴散所需溫度的降低,因此,本發明的方案可以顯著降低能耗。

45、作為本發明優選的技術方案,所述擴散處理的溫度為900~1000℃,例如900℃、910℃、920℃、930℃、940℃、950℃、960℃、970℃、980℃、990℃或1000℃等,時間為40~60min例如40min、42min、44min、46min、48min、50min、52min、54min、56min、58min或60min等,但并不僅限于所列舉的數值,上述數值范圍內其他未列舉的數值同樣適用。

46、優選地,所述擴散處理后,所述硅襯底中來自于納米硅材料的摻雜元素的質量分數為1%~10%,例如1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、7.5%、8%、8.5%、9%、9.5%或10%等,但并不僅限于所列舉的數值,上述數值范圍內其他未列舉的數值同樣適用。

47、優選地,所述具有第二摻雜類型的納米硅材料為摻雜硅納米線。

48、本發明發現當納米硅材料選擇為摻雜硅納米線時,所形成擴散型異質結及進一步擴散處理的效果均更好。

49、優選地,所述硅襯底預先經過預處理去除切割損傷層并進行清洗。

50、優選地,所述預處理的方法包括在洗液中浸泡,所述洗液包括1mol/l的naoh水溶液。

51、優選地,所得擴散型異質結先進行清洗,再進行所述擴散處理。

52、優選地,所述清洗包括先進行boe清洗,再進行水洗。

53、第三方面,本發明提供了一種擴散型異質結,使用第二方面所述的制備方法得到。

54、第四方面,本發明提供了一種光伏器件,含有第三方面所述的擴散型異質結。

55、作為本發明優選的技術方案,與現有技術方案相比,本發明至少具有以下

56、有益效果:

57、本發明利用硅源,尤其是液態硅烷作為致密劑,使其與納米硅材料混合為漿料,使用該漿料形成前驅膜層,在進行加熱處理后,可以實現膜層致密化;利用所述方法使摻雜納米硅材料,尤其是摻雜硅納米線,在摻雜類型相反的硅襯底上形成致密化膜層,并以該致密化的膜層作為摻雜源進行擴散處理,即可得到擴散型異質結;所述致密化成膜的方法及利用其形成擴散型異質結的制備方法簡單方便,且避免了在傳統工藝制造異質結時因引入硼或磷的摻雜源而帶入雜質元素如o、cl、br等的問題,有效解決后續工藝中清洗困難的問題;且相較于使用硼源或磷源進行擴散的傳統工藝,本發明可較低的溫度下得到形成非晶硅致密膜層作為摻雜源,并有效降低摻雜元素在膜層及硅襯底中擴散所需的能量,從而顯著降低能耗,本發明所提供的致密化成膜的方法和擴散型異質結的制備方法均有利于在光伏產品的生產中大規模應用,能有效提高相關光伏電池的產能。

- 還沒有人留言評論。精彩留言會獲得點贊!