光半導體元件的制造方法與流程

本發明涉及對于發光元件、光接收元件等光半導體元件而言具有對具有解理性的化合物半導體的基板進行磨削這一工序的光半導體元件的制造方法。

背景技術:

1、使用inp基板得到的發光元件、光接收元件被廣泛使用,所述inp基板如gaas基板那樣為具有解理性的化合物半導體的基板,其通過發出或接收紅外線而廣泛用于光纖、各種紅外線傳感器等。

2、例如,專利文獻1中公開了:由于inp基板脆,因此,若將inp基板過度磨削至小于200μm、例如150μm以下,則會產生破損。

3、現有技術文獻

4、專利文獻

5、專利文獻1:日本特開2018-6495號公報

技術實現思路

1、發明要解決的問題

2、隨著使用紅外線的發光接收光裝置的小型化,要求降低元件整體的厚度。基板占據元件厚度的絕大部分,因此,如果降低基板厚度,則元件厚度會降低。然而,在外延生長時及其后的電極形成時,若基板沒有例如300μm以上的充分厚度,則翹曲變大或容易破損。因此,為了降低基板厚度,在使用充分厚的基板后,需要在后續工序中在切割成各個芯片之前,對基板進行磨削而將厚度降低至小于200μm。

3、如專利文獻1那樣,以inp基板為代表的具有解理性的化合物半導體基板非常脆,在基于磨削的薄壁化中容易破損。因而,本發明的目的在于,提供抑制由磨削導致的晶圓破損、成品率良好的光半導體元件的制造方法。

4、用于解決問題的方案

5、本發明人等為了達成上述課題而反復進行深入研究,其結果,本發明人等完成了下述的本發明。

6、即,本發明的主旨構成如下所示。

7、(1)一種光半導體元件的制造方法,其具有:

8、在具有解理性的化合物半導體基板的一個主面上形成化合物半導體層的層疊體的工序;以及

9、對前述基板的另一個主面進行磨削的磨削工序,其中,

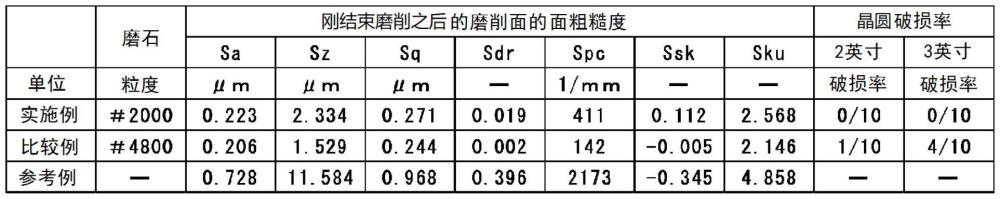

10、使剛結束前述磨削工序之后的前述基板的磨削面的面粗糙度測定中的偏斜度(ssk)為正。

11、(2)根據上述(1)所述的光半導體元件的制造方法,其中,使剛結束前述磨削工序之后的前述磨削面的面粗糙度測定中的最大高度(sz)為1.9μm以上。

12、(3)根據上述(1)或(2)所述的光半導體元件的制造方法,其中,在前述磨削工序中,僅使用粒度為#800~#2000的中等磨石。

13、(4)根據上述(1)~(3)中任一項所述的光半導體元件的制造方法,其中,前述化合物半導體基板為inp基板。

14、(5)根據上述(1)~(4)中任一項所述的光半導體元件的制造方法,其中,在前述磨削工序之后,還包括:

15、對前述磨削面進行蝕刻的蝕刻工序;以及

16、在前述磨削面形成電極并進行熱處理的背面電極形成工序。

17、(6)根據上述(5)所述的光半導體元件的制造方法,其中,前述蝕刻工序具有:

18、使用經稀釋的硫酸過氧化氫水溶液的第一蝕刻工序;以及

19、使用鹽酸與乙酸的混合液的第二蝕刻工序。

20、發明的效果

21、根據本發明,可提供抑制由磨削導致的晶圓破損、成品率良好的光半導體元件的制造方法。

技術特征:

1.一種光半導體元件的制造方法,其具有:

2.根據權利要求1所述的光半導體元件的制造方法,其中,使剛結束所述磨削工序之后的所述磨削面的面粗糙度測定中的最大高度(sz)為1.9μm以上。

3.根據權利要求1所述的光半導體元件的制造方法,其中,在所述磨削工序中,僅使用粒度為#800~#2000的中等磨石。

4.根據權利要求1~3中任一項所述的光半導體元件的制造方法,其中,所述化合物半導體基板為inp基板。

5.根據權利要求1所述的光半導體元件的制造方法,其中,在所述磨削工序之后,還包括:

6.根據權利要求5所述的光半導體元件的制造方法,其中,所述蝕刻工序具有:

技術總結

提供一種抑制由磨削導致的晶圓破損、成品率良好的光半導體元件的制造方法。一種光半導體元件的制造方法,其具有:在具有解理性的化合物半導體基板的一個主面上形成化合物半導體層的層疊體的工序;以及,對前述基板的另一個主面進行磨削的磨削工序,其中,使剛結束前述磨削工序之后的前述基板的磨削面的面粗糙度測定中的偏斜度(Ssk)為正。

技術研發人員:金本真子,中野雅之

受保護的技術使用者:同和電子科技有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!