一種低阻超結(jié)結(jié)構(gòu)及其制造方法與流程

本發(fā)明涉及半導體,具體涉及一種低阻超結(jié)結(jié)構(gòu)及其制造方法。

背景技術(shù):

1、sic?mosfet器件具有高頻低損耗的顯著優(yōu)勢,在電動汽車、光伏逆變器和充電樁等領(lǐng)域有十分廣泛的應用。隨著sic?mosfet器件的逐步發(fā)展,應用端對器件的耐壓要求逐漸增大,而對于sic?mosfet而言,越高的耐壓意味著越厚的外延層,而外延層的增加意味著器件導通電阻的急劇增加,等同于相同導通電阻的器件,高耐壓器件的外延厚度以及器件面積都會比低耐壓器件高出很多。超結(jié)結(jié)構(gòu)由于其結(jié)構(gòu)的特殊性,解決了上述問題。

2、然而,超結(jié)結(jié)構(gòu)的制造,通常需要非常深的p+注入,以提高耐壓能力、降低導通電阻。而p+離子的注入深度受到注入機的注入能力限制。是目前行業(yè)內(nèi)注入機通常只能達到2~3μm的注入深度,如果想要制造厚度為5μm以上重摻雜p阱層的,實際上是無法實現(xiàn)的。。即使采用更加先進的注入機,碳化硅襯底也無法承受如此高濃度的雜質(zhì)離子,導致材料受損。受限于工藝制造,超結(jié)結(jié)構(gòu)在實際器件生產(chǎn)中存在很大限制,無法進行廣泛的應用。

技術(shù)實現(xiàn)思路

1、本發(fā)明的目的是提供一種低阻超結(jié)結(jié)構(gòu)及其制造方法,不僅解決現(xiàn)有技術(shù)中p+注入受到注入機注入能力的限制問題,提高了工藝的可實現(xiàn)性,并且進一步縮小元胞尺寸,降低比導通電阻,提高器件性能和功率密度。

2、本發(fā)明采用的技術(shù)方案是:

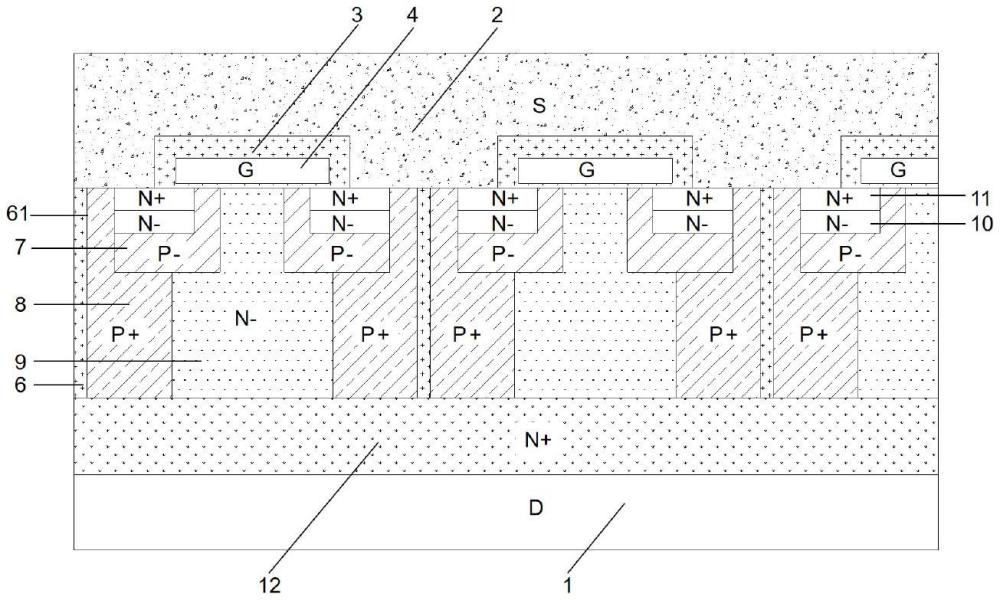

3、一種低阻超結(jié)結(jié)構(gòu),包括若干個相互并聯(lián)的mos元胞,單個所述mos元胞包括漏極、上金屬源極、柵極、半導體外延層、襯底層,所述柵極的表面設有介質(zhì)層;所述半導體外延層位于襯底層表面,又稱擴散層,并通過離子注入形成有p阱層、n阱層;所述p阱層包括輕摻雜p阱層一和重摻雜p阱層一,其中,所述重摻雜p阱層一延伸至半導體外延層底部并與襯底層接觸;

4、所述柵極設于上金屬源極內(nèi)部,與上金屬源極之間通過介質(zhì)層隔離;

5、相鄰mos元胞之間,在重摻雜p阱層一的中間,蝕刻形成有溝槽,所述溝槽的底部延伸或不延伸至襯底層,所述溝槽的底部沉積有氧化層,所述氧化層表面、溝槽的頂部,設有側(cè)金屬源極,所述側(cè)金屬源極的頂部與上金屬源極接觸;側(cè)金屬源極的側(cè)面與n阱層、輕摻雜p阱層一和重摻雜p阱層一歐姆接觸。

6、進一步,所述襯底層設置于漏極表面,所述重摻雜p阱層一和擴散層設置于襯底層表面,且重摻雜p阱層一分別設于單個mos元胞的兩側(cè),擴散層位于單個mos元胞中位于兩側(cè)的重摻雜p阱層一的中間,所述輕摻雜p阱層一設于擴散層和重摻雜p阱層一的表面,分別與擴散層和重摻雜p阱層一相連,所述n阱層位于輕摻雜p阱層一的表面,與輕摻雜p阱層一相連,柵極與n阱層上表面、輕摻雜p阱層一和擴散層的表面通過介質(zhì)層隔離相連;

7、進一步,n阱層包括輕摻雜n阱層一和重摻雜n阱層一,其中,所述重摻雜n阱層一位于輕摻雜n阱層一的上層;所述輕摻雜n阱層一位于輕摻雜p阱層一的表面,側(cè)金屬源極的側(cè)面與輕摻雜n阱層一、重摻雜n阱層一、輕摻雜p阱層一和和重摻雜p阱層一歐姆接觸,柵極與重摻雜n阱層一上表面、輕摻雜p阱層一和擴散層的表面通過介質(zhì)層隔離相連。

8、進一步,所述溝槽內(nèi)填充的氧化層的高度低于輕摻雜p阱層一的底部截面高度,使得側(cè)金屬源極可以和重摻雜p阱層一接觸。

9、較為優(yōu)選地,所述溝槽垂直于襯底層。

10、進一步,所述柵極與上金屬源極之間通過介質(zhì)層隔離;表面設有介質(zhì)層的柵極設置于上金屬源極內(nèi)部,相鄰的柵極之間通過上金屬源極隔離,形成橫向的柵極源極交替結(jié)構(gòu)。

11、在所述低阻超結(jié)結(jié)構(gòu)處于阻斷狀態(tài)時,所述氧化層同器件一起承壓。不會導致器件耐壓特性下降。在器件制造過程中,該氧化層的設置可以極大降低超結(jié)結(jié)構(gòu)制造過程中對離子注入機的要求。本發(fā)明將源極歐姆接觸設計在外延層內(nèi)的垂直方向上,可以大幅降低源極接觸所占用的元胞尺寸。

12、本發(fā)明還提供所述低阻超結(jié)結(jié)構(gòu)的制造方法,所述方法包括以下步驟:

13、s1、選擇符合規(guī)格的外延片,投片,標記,清洗;

14、s2、在外延層表面,通過離子注入形成p阱層和n阱層;

15、s3、在相鄰的mos元胞之間,預留的重摻雜p阱層一中間刻蝕形成溝槽,溝槽的深度,寬度,可根據(jù)具體器件設計而設定

16、s4、進行多角度多次注入,制得符合規(guī)格的重摻雜p阱層一;

17、s5、在溝槽中沉積氧化層,填充溝槽至高度低于輕摻雜p阱層一的底部截面高度,然后向溝槽中沉積金屬,制備側(cè)金屬源極,使得側(cè)金屬源極頂充滿溝槽;

18、s6、按照正常工藝完成器件其余部分制作。

19、所述步驟s6中,一般按照正常工藝完成柵極、介質(zhì)層和上金屬源極的制作。

20、所述步驟s5中,沉積氧化層可采用氧化層沉積設備進行。

21、更進一步的,所述步驟s3中,通過檢驗襯底外延層中溝槽的平均寬度、溝槽側(cè)壁的直立性以及溝槽內(nèi)表面裂紋的存量,來判斷襯底外延層蝕刻溝槽工藝是否合格,有:

22、

23、式中,c表示襯底外延層表面蝕刻的溝槽良品率,d表示蝕刻的溝槽平均寬度,d0表示蝕刻溝槽的目標寬度,h表示所蝕刻溝槽內(nèi)壁直立系數(shù),g表示溝槽內(nèi)表面中裂紋的存在率;

24、當c≥80%時,則表示對襯底外延層的表面進行溝槽蝕刻的工藝符合良品要求。

25、更進一步的,所述步驟s3中,通過檢驗溝槽底部截面寬度與頂部截面寬度比,以及溝槽側(cè)壁受熱后的最大內(nèi)傾角度,來確定溝槽側(cè)壁的直立性,有

26、

27、式中,h表示所蝕刻溝槽內(nèi)壁直立系數(shù),其中h越大表示溝槽的直立性越差;m表示溝槽底部的截面寬度與頂部的截面寬度比;u表示溝槽側(cè)壁受熱后的最大內(nèi)傾角度。

28、本發(fā)明的有益效果在于:

29、本發(fā)明首次解決了超結(jié)器件制造工藝難度大的問題,通過增加溝槽刻蝕,注入機的注入口可以深入到溝槽內(nèi),從而在注入機最大注入深度不變的情況下,通過溝槽而增加了重摻雜p阱層一的注入深度,使得制造注入深度大于注入機最大注入深度的重摻雜p阱層一成為可能,這極大的降低了超結(jié)器件對注入機的要求,顯著降低了超結(jié)器件制造的困難,降低了超結(jié)器件制造門檻,為超結(jié)器件的工業(yè)化應用打下堅實基礎。

30、并且本發(fā)明利用溝槽進行雜質(zhì)注入后,槽中填充氧化物,可以降低工業(yè)制造過程中的深槽填充難度,而且不損失器件的耐壓特性。

31、本發(fā)明將源極歐姆接觸埋設計在外延層內(nèi)的垂直方向上,相鄰的n阱層、輕摻雜p阱層一和重摻雜p阱層一可以直接與側(cè)金屬源極接觸,使得相鄰mos元胞之間無需重摻雜p阱層一隔離,大幅降低源極接觸所占用的橫向元胞尺寸。

技術(shù)特征:

1.一種低阻超結(jié)結(jié)構(gòu),包括若干個相互并聯(lián)的mos元胞,其特征在于單個所述mos元胞包括漏極、上金屬源極、柵極、半導體外延層、襯底層,所述柵極的表面設有介質(zhì)層;所述半導體外延層位于襯底層表面,又稱擴散層,并通過離子注入形成有p阱層、n阱層;所述p阱層包括輕摻雜p阱層一和重摻雜p阱層一,其中,所述重摻雜p阱層一延伸至半導體外延層底部并與襯底層接觸;

2.如權(quán)利要求1所述的低阻超結(jié)結(jié)構(gòu),其特征在于所述襯底層設置于漏極表面,所述重摻雜p阱層一和擴散層設置于襯底層表面,且重摻雜p阱層一分別設于單個mos元胞的兩側(cè),擴散層位于單個mos元胞中位于兩側(cè)的重摻雜p阱層一的中間,所述輕摻雜p阱層一設于擴散層和重摻雜p阱層一的表面,分別與擴散層和重摻雜p阱層一相連,所述n阱層位于輕摻雜p阱層一的表面,與輕摻雜p阱層一相連,柵極與n阱層上表面、輕摻雜p阱層一和擴散層的表面通過介質(zhì)層隔離相連。

3.如權(quán)利要求2所述的低阻超結(jié)結(jié)構(gòu),其特征在于n阱層包括輕摻雜n阱層一和重摻雜n阱層一,其中,所述重摻雜n阱層一位于輕摻雜n阱層一的上層;所述輕摻雜n阱層一位于輕摻雜p阱層一的表面,側(cè)金屬源極的側(cè)面與輕摻雜n阱層一、重摻雜n阱層一、輕摻雜p阱層一和和重摻雜p阱層一歐姆接觸,柵極與重摻雜n阱層一上表面、輕摻雜p阱層一和擴散層的表面通過介質(zhì)層隔離相連。

4.如權(quán)利要求1所述的低阻超結(jié)結(jié)構(gòu),其特征在于所述溝槽內(nèi)填充的氧化層的高度低于輕摻雜p阱層一的底部截面高度,使得側(cè)金屬源極和重摻雜p阱層一接觸。

5.如權(quán)利要求1所述的低阻超結(jié)結(jié)構(gòu),其特征在于在所述超結(jié)結(jié)構(gòu)處于阻斷狀態(tài)時,所述氧化層同器件一起承壓。

6.如權(quán)利要求1所述的低阻超結(jié)結(jié)構(gòu),其特征在于所述溝槽垂直于襯底層。

7.如權(quán)利要求1~6任一項所述的低阻超結(jié)結(jié)構(gòu)的制造方法,其特征在于所述方法包括以下步驟:

8.如權(quán)利要求7所述的方法,其特征在于所述步驟s3中,通過檢驗襯底外延層中溝槽的平均寬度、溝槽側(cè)壁的直立性以及溝槽內(nèi)表面裂紋的存量,來判斷襯底外延層蝕刻溝槽工藝是否合格,有:

9.如權(quán)利要求8所述的方法,其特征在于所述步驟s3中,通過檢驗溝槽底部截面寬度與頂部截面寬度比,以及溝槽側(cè)壁受熱后的最大內(nèi)傾角度,來確定溝槽側(cè)壁的直立性,有

技術(shù)總結(jié)

本發(fā)明公開了一種低阻超結(jié)結(jié)構(gòu)及其制造方法,包括若干個相互并聯(lián)的MOS元胞,單個MOS元胞包括漏極、上金屬源極、柵極、半導體外延層、襯底層,半導體外延層位于襯底層表面,又稱擴散層,通過離子注入形成有P阱層、N阱層;P阱層包括輕摻雜P阱層一和重摻雜P阱層一,相鄰MOS元胞之間,在重摻雜P阱層一的中間,蝕刻形成有溝槽,所述溝槽的底部沉積有氧化層,氧化層表面設有側(cè)金屬源極,側(cè)金屬源極的頂部與上金屬源極接觸。本發(fā)明通過溝槽增加了重摻雜P阱層一的注入深度,并且將源極歐姆接觸埋設計在外延層內(nèi)的垂直方向上,大幅降低源極接觸所占用的橫向元胞尺寸。

技術(shù)研發(fā)人員:許一力,李鑫,劉倩倩

受保護的技術(shù)使用者:杭州譜析光晶半導體科技有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/3/20

- 還沒有人留言評論。精彩留言會獲得點贊!