基于空間關聯無序硅鍺納米線的高溫余熱回收系統

本發明涉及熱電,尤其涉及工業生產過程中的高溫余熱回收。

背景技術:

1、在工業生產過程中,大量高溫余熱被直接排放,不僅造成能源浪費,還對環境產生不利影響。據統計,工業領域的高溫余熱占總能耗的20%-50%,若能有效回收利用,將顯著提高能源利用效率并減少碳排放。

2、熱電轉換技術作為一種直接將熱能轉換為電能的技術,因其結構簡單、無運動部件、可靠性高等優點,在余熱回收領域具有廣闊的應用前景。然而,傳統熱電材料的熱導率較高,熱電優值(zt值)較低,限制了其在實際應用中的效率。

3、近年來,納米線結構因其獨特的聲子散射效應和量子局域效應,展現出優異的熱電性能,成為研究熱點。特別是硅鍺納米線,由于其良好的熱電性能和高溫穩定性,被認為是一種理想的熱電材料。然而,傳統的隨機無序硅鍺納米線在熱導率降低方面仍存在局限性,難以滿足高效熱電轉換的需求。

4、綜上,目前亟需對硅鍺納米線進行優化設計,以提升其熱電轉換效率,實現高溫余熱的高效回收。

技術實現思路

1、本發明提出了基于空間關聯無序硅鍺納米線的高溫余熱回收系統,解決了現有硅鍺納米線所存在的在熱導率降低方面仍存在局限性,難以滿足高效熱電轉換的需求的問題。

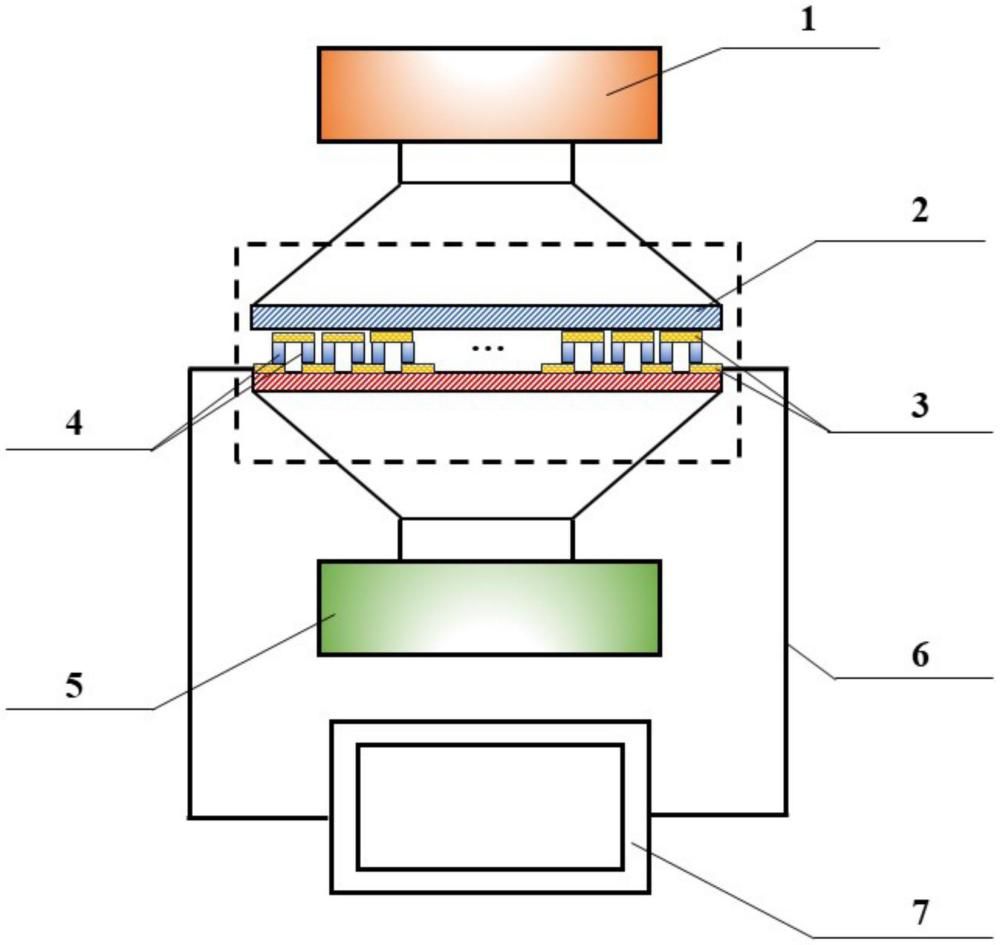

2、本發明所述的基于空間關聯無序硅鍺納米線的高溫余熱回收系統,所述系統包括熱電轉換模塊、冷源區以及電能輸出模塊:

3、所述熱電轉換模塊位于熱源區下方,用于收集熱源區的高溫余熱的熱量以產生電能;

4、所述熱電轉換模塊包括導熱層以及熱電材料層;所述熱電材料層由空間關聯無序硅鍺納米線構成;在所述空間關聯無序硅鍺納米線中,鍺原子的分布為空間關聯無序分布;

5、所述導熱層設置在熱電材料層的上下兩側,用于將熱源區傳遞過來的熱量均勻分布到熱電材料層上,并將熱電材料層的熱量均勻發散到冷源區;

6、所述熱電材料層用于響應熱源區和冷源區之間的溫差,發生熱電效應產生電流;

7、所述冷源區位于熱電轉換模塊下方;所述冷源區的溫度低于熱源區,用于為熱電材料層提供溫差,以實現熱電效應;

8、所述電能輸出模塊用于將熱電轉換模塊產生的電能輸出至外部電路。

9、進一步的,提供一個優選實施方式,所述導熱層的厚度為0.4~0.6mm。

10、進一步的,提供一個優選實施方式,所述導熱層的材料為銅、鋁、鎢合金、石墨或碳化硅中的一種。

11、進一步的,提供一個優選實施方式,所述冷源區與熱源區的橫截面尺寸相同,以為熱電材料層提供均勻的溫差。

12、進一步的,提供一個優選實施方式,所述冷源區相比熱源區溫度低20℃至100℃。

13、進一步的,提供一個優選實施方式,所述系統還包括封裝板;所述封裝板設置在熱源區和熱電轉換模塊之間。

14、進一步的,提供一個優選實施方式,所述熱電材料層的厚度為100微米至10毫米。

15、進一步的,提供一個優選實施方式,所述鍺原子的分布為空間關聯無序分布:

16、鍺原子空間坐標與相鄰鍺原子距離相關,其相關性隨鍺原子間距離呈冪律衰減:

17、c(r)~|r|-a

18、其中,a為相關性參數,r為相鄰鍺原子距離。

19、進一步的,提供一個優選實施方式,在所述空間關聯無序硅鍺納米線中,鍺原子的濃度為10%~20%。

20、進一步的,提供一個優選實施方式,所述空間關聯無序硅鍺納米線的采用以下制備工藝方法制作:

21、材料選擇步驟:選擇硅和鍺作為納米線合金成分,調整其比例以實現所需的無序程度;

22、晶格匹配與失配步驟:通過外延生長方法,在襯底上沉積出硅鍺合金薄膜,所述襯底的晶格常數與硅鍺合金不同,以引入晶格失配,從而產生空間關聯無序結構;

23、熱處理步驟:在采用外延生長方法完成硅鍺合金薄膜的生長后進行退火處理,以調整無序程度和相關性;

24、圖形化處理步驟:使用電子束光刻或納米壓印技術,在硅鍺合金薄膜上定義納米線圖案;

25、刻蝕工藝步驟:采用反應離子刻蝕技術,在硅鍺合金薄膜上按照納米線圖案刻蝕出納米線結構,完成空間關聯無序硅鍺納米線的制作。

26、本發明有以下有益效果:

27、1.本發明所述的基于空間關聯無序硅鍺納米線的高溫余熱回收系統,通過優化硅鍺納米線的微觀結構設計,即引入空間關聯無序分布,與傳統熱電材料相比實現了更優異的熱電性能;具體地:能夠有效抑制聲子熱輸運,從而顯著降低硅鍺納米線的熱導率;同時,電子輸運性能得以保持或優化,從而使得硅鍺納米線整體的熱電優值(zt值)大幅提升;最終實現更高效的熱電轉換和余熱回收。。

28、2.本發明所述的基于空間關聯無序硅鍺納米線的高溫余熱回收系統,通過引入空間關聯無序分布優化硅鍺納米線的微觀結構設計,使得優化后的硅鍺納米線在高溫下依然能夠保持較高的熱電性能,有效增強了高溫余熱回收系統的熱電轉換能力,同時拓寬了其在高溫環境下的應用范圍,可廣泛適用于各類高溫工業場景,如冶金、化工、電力、汽車工業、航天等領域的高溫余熱回收。

29、本發明所述的基于空間關聯無序硅鍺納米線的高溫余熱回收系統,適用于工業生產過程中的高溫余熱回收。

技術特征:

1.基于空間關聯無序硅鍺納米線的高溫余熱回收系統,其特征在于,所述系統包括熱電轉換模塊、冷源區以及電能輸出模塊:

2.根據權利要求1所述的基于空間關聯無序硅鍺納米線的高溫余熱回收系統,其特征在于,所述導熱層的厚度為0.4~0.6mm。

3.根據權利要求1所述的基于空間關聯無序硅鍺納米線的高溫余熱回收系統,其特征在于,所述導熱層的材料為銅、鋁、鎢合金、石墨或碳化硅中的一種。

4.根據權利要求1所述的基于空間關聯無序硅鍺納米線的高溫余熱回收系統,其特征在于,所述冷源區與熱源區的橫截面尺寸相同,以為熱電材料層提供均勻的溫差。

5.根據權利要求1所述的基于空間關聯無序硅鍺納米線的高溫余熱回收系統,其特征在于,所述冷源區相比熱源區溫度低20℃至100℃。

6.根據權利要求1所述的基于空間關聯無序硅鍺納米線的高溫余熱回收系統,其特征在于,所述系統還包括封裝板;所述封裝板設置在熱源區和熱電轉換模塊之間。

7.根據權利要求1所述的基于空間關聯無序硅鍺納米線的高溫余熱回收系統,其特征在于,所述熱電材料層的厚度為100微米至10毫米。

8.根據權利要求1所述的基于空間關聯無序硅鍺納米線的高溫余熱回收系統,其特征在于,所述鍺原子的分布為空間關聯無序分布:

9.根據權利要求8所述的基于空間關聯無序硅鍺納米線的高溫余熱回收系統,其特征在于,在所述空間關聯無序硅鍺納米線中,鍺原子的濃度為10%~20%。

10.根據權利要求9所述的基于空間關聯無序硅鍺納米線的高溫余熱回收系統,其特征在于,所述空間關聯無序硅鍺納米線的采用以下制備工藝方法制作:

技術總結

基于空間關聯無序硅鍺納米線的高溫余熱回收系統,屬于熱電技術領域,尤其涉及工業生產過程中的高溫余熱回收;解決了現有硅鍺納米線所存在的在熱導率降低方面仍存在局限性,難以滿足高效熱電轉換的需求的問題;所述系統包括熱電轉換模塊、冷源區以及電能輸出模塊;所述熱電材料層用于響應熱源區和冷源區之間的溫差,發生熱電效應產生電流。所述的基于空間關聯無序硅鍺納米線的高溫余熱回收系統,適用于工業生產過程中的高溫余熱回收。

技術研發人員:易紅亮,張薇,熊世云,郭洋裕,李有田

受保護的技術使用者:哈爾濱工業大學

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!