一種背接觸太陽電池及其制備方法、電池組件與流程

本發明屬于太陽電池,具體涉及一種背接觸太陽電池及其制備方法、電池組件。

背景技術:

1、現有背接觸太陽電池在制備時,在硅片正面形成第三半導體層和減反層后會經過濕化學的清洗,現有的減反層為保證良好的減反效果,一般減反層的頂層采用富氮的氮化硅膜層(富氮即氮的含量比較高,一般富氮的氮化硅折射率為1.98以下),而富氮的氮化硅膜層耐溶液腐蝕的性能一般較差,當溶液的濃度因補液變動或溫度等因素產生波動時,則減反層的膜層厚度將產生較大波動,減反效果將大打折扣,從而導致電池的短路電流密度下降,影響電池性能。

2、需要說明的是,本發明的該部分內容僅提供與本發明有關的背景技術,而并不必然構成現有技術或公知技術。

技術實現思路

1、本發明的目的是提供一種背接觸太陽電池及其制備方法、電池組件,以解決太陽電池正面減反層厚度不穩定導致短路電流密度降低的技術問題。

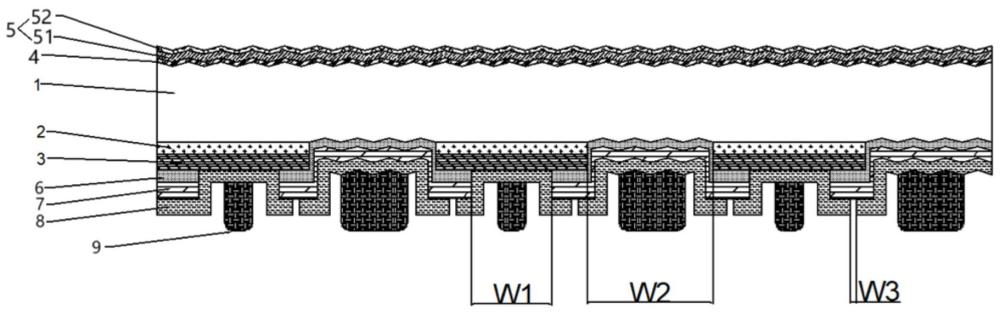

2、為了實現上述目的,第一個方面,本發明提供一種背接觸太陽電池,包括:

3、具有正面和背面的硅片;

4、第一半導體層,布置在所述硅片的背面,所述第一半導體層包括依次形成于所述硅片背面的隧穿氧化硅層與n型摻雜多晶硅層;第一半導體層被多個第二半導體開口區隔斷,所述第二半導體開口區以及所述第二半導體開口區周邊的第一半導體層表面均覆蓋有第二半導體層;相鄰的所述第二半導體開口區之間設有第一半導體開口區,所述第一半導體開口區將所述第二半導體層隔斷;

5、鈍化層和疊層減反層,所述鈍化層和所述疊層減反層依次布置在所述硅片的正面;其中,所述疊層減反層包括氮化硅層和摻碳氮化硅層,所述氮化硅層相對于所述摻碳氮化硅層更靠近所述鈍化層;所述疊層減反層的總厚度為80~130nm,其中所述氮化硅層的厚度為50~120nm,折射率為1.9~2.2;所述摻碳氮化硅層的厚度為1~50nm,折射率為1.7~1.9。

6、可選地,所述摻碳氮化硅層為整層同一濃度的摻碳氮化硅膜層,且摻碳濃度為1×1018~9×1019cm-3。

7、可選地,所述摻碳氮化硅層從靠近所述硅片一側向遠離所述硅片一側的方向上的摻碳濃度逐漸增加,且摻碳濃度由低至高為1×1018~9×1019cm-3。

8、可選地,所述第一半導體層包括隧穿氧化硅層與n型摻雜多晶硅層,所述隧穿氧化硅層的厚度為1~2nm,所述n型摻雜多晶硅層厚度為80~140nm。

9、可選地,所述第一半導體開口區的寬度為400μm~600μm,所述第二半導體開口區的寬度為200μm~300μm。

10、可選地,所述的背接觸太陽電池還包括:絕緣槽;所述絕緣槽位于相鄰的所述第一半導體開口區和所述第二半導體開口區之間;所述第一半導體開口區以及所述第二半導體層上均覆蓋有透明導電膜層,所述絕緣槽將位于所述第一半導體開口區的所述透明導電膜層和位于所述第二半導體層上的所述透明導電膜層分隔開。

11、第二個方面,本發明還提供一種背接觸太陽電池的制備方法,用于制備如第一個方面所述的背接觸太陽電池,包括:

12、s1、提供一雙面拋光的硅片;

13、s2、在所述硅片背面形成第一半導體層和掩膜層;

14、s3、在硅片背面第一次刻蝕開口,形成第二半導體開口區;

15、s4、對上述硅片的正面和背面開口區制絨清洗;

16、s5、在硅片正面形成鈍化層和疊層減反層;所述疊層減反層包括依次形成于所述鈍化層上的氮化硅層和摻碳氮化硅層;

17、所述疊層減反層沉積時的沉積溫度為350~600℃,其中沉積氮化硅層時,硅烷的質量流量為800~2000sccm,氨氣的質量流量為6000~15000sccm,沉積壓力為1300~2500mtorr,功率為5kw~20kw;沉積摻碳氮化硅層時,硅烷的質量流量為800~2000sccm,氨氣的質量流量為6000~15000sccm,甲烷的質量流量為500~2000sccm,沉積壓力為1300~2500mtorr,功率為5kw~20kw;

18、s6、去除背面繞鍍層及清洗第二半導體開口區;

19、所述去除背面繞鍍層和清洗第二半導體開口區采用為hf酸液,hf酸液中hf酸的質量百分比為?1%~10%,去離子水的質量百分比為?90%?~99%,處理溫度為20℃~30℃,去除時間30~500s;

20、s7、在硅片背面形成第二半導體層;

21、s8、在硅片背面第二次刻蝕開口,形成第一半導體開口區;

22、s9、在硅片背面沉積透明導電膜層;

23、s10、在硅片背面第三次刻蝕開口,形成絕緣槽;

24、s11、在硅片背面的所述第一半導體開口與所述第二半導體開口處分別形成金屬電極。

25、可選地,所述疊層減反層中氮化硅層和摻碳氮化硅層的折射率n與其在hf中的腐蝕速率c1(?/s)成一定的正相關性,具體為:

26、所述氮化硅層和所述摻碳氮化硅層的折射率在5%hf中的腐蝕速率關系式為:

27、n?=?1.91?+?0.0319*c1?+?1.461*(c1~0.79125)2+?5.427*(c1~0.791)3。

28、可選地,清洗時間t≤d/(9c2),t單位為s,其中d為所述疊層減反層的總厚度,單位為?,c2為所述疊層減反層在5%hf酸中的平均腐蝕速率。

29、可選地,在步驟s4中,包括:

30、所述制絨液是氫氧化鉀或氫氧化鈉、制絨添加劑與水的混合液,其中氫氧化鉀或氫氧化鈉的質量百分含量為1%~5%,制絨添加劑的質量百分含量為0.5%~1%。制絨時間為10~60分鐘,制絨溫度為?70℃~85℃。

31、可選地,在步驟s4中,還包括:

32、在制絨清洗的過程中,經過最后清洗溶液也同時去除硅片背面的第一掩膜層,所述去除第一掩膜層所用的溶液為hf酸液,hf酸液中hf酸的質量百分比為0.5%~5%,雙氧水的質量百分比3%~10%,去離子水質量百分比為95%~99.5%,處理溫度為20℃~30℃,去除時間60s~500s。

33、第三個方面,本發明還提供一種電池組件,包括:如第一個方面所述的背接觸太陽電池。

34、本發明實施例至少具有如下有益效果:

35、本發明通過上述技術方案,通過對氮化硅層摻碳,使得摻碳氮化硅膜層具有較強的耐酸性能,在制絨清洗溶液中,既不能被強堿腐蝕,又不易被強酸腐蝕,降低膜層在hf酸中的腐蝕速率,這樣既有利于后續膜層在溶液中的耐腐蝕性能,保持制程的穩定性和一致性,提高生產良率,同時通過設置疊層減反層所包括的氮化硅層和摻碳氮化硅層由內到外的折射率依次減小,有利于保持電池正面減反層的光學效果,提高光學性能。

技術特征:

1.一種背接觸太陽電池,其特征在于,包括:

2.根據權利要求1所述的背接觸太陽電池,其特征在于,所述摻碳氮化硅層為整層同一濃度的摻碳氮化硅膜層,且摻碳濃度為1×1018~9×1019cm-3。

3.根據權利要求1所述的背接觸太陽電池,其特征在于,所述摻碳氮化硅層從靠近所述硅片一側向遠離所述硅片一側的方向上的摻碳濃度逐漸增加,且摻碳濃度由低至高為1×1018~9×1019cm-3。

4.根據權利要求1所述的背接觸太陽電池,其特征在于,所述第一半導體層包括隧穿氧化硅層與n型摻雜多晶硅層,所述隧穿氧化硅層的厚度為1~2nm,所述n型摻雜多晶硅層厚度為80~140nm。

5.根據權利要求1所述的背接觸太陽電池,其特征在于,所述第一半導體開口區的寬度為400μm~600μm,所述第二半導體開口區的寬度為200μm~300μm。

6.根據權利要求1所述的背接觸太陽電池,其特征在于,還包括:絕緣槽;所述絕緣槽位于相鄰的所述第一半導體開口區和所述第二半導體開口區之間;

7.一種背接觸太陽電池的制備方法,用于制備如權利要求1~6中任一項所述的背接觸太陽電池,其特征在于,包括:

8.根據權利要求7所述的背接觸太陽電池的制備方法,其特征在于,

9.根據權利要求7所述的背接觸太陽電池的制備方法,其特征在于,清洗時間t≤d/(9c2),t單位為s,其中d為所述疊層減反層的總厚度,單位為?,c2為所述疊層減反層在5%hf酸中的平均腐蝕速率。

10.根據權利要求8所述的背接觸太陽電池的制備方法,其特征在于,在步驟s4中,包括:

11.根據權利要求8所述的背接觸太陽電池的制備方法,其特征在于,在步驟s4中,還包括:

12.一種電池組件,其特征在于,包括:如權利要求1~6中任一項所述的背接觸太陽電池。

技術總結

本發明屬于太陽電池技術領域,具體涉及一種背接觸太陽電池及其制備方法、電池組件,該背接觸太陽電池中通過在鈍化層上的氮化硅層上設置摻碳氮化硅層,由于摻碳氮化硅膜層具有較強的耐酸性能,在制絨清洗溶液中,既不能被強堿腐蝕,又不易被強酸腐蝕,降低膜層在HF酸中的腐蝕速率,這樣既有利于后續膜層在溶液中的耐腐蝕性能,保持制程的穩定性和一致性,提高生產良率,同時通過設置疊層減反層所包括的氮化硅層和摻碳氮化硅層由內到外的折射率依次減小,有利于保持電池正面減反層的光學效果,提高光學性能。

技術研發人員:林楷睿,許志

受保護的技術使用者:金陽(泉州)新能源科技有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!