覆銅板制造用高精度蝕刻裝置及蝕刻方法與流程

本發(fā)明涉及覆銅板蝕刻,具體來說,涉及覆銅板制造用高精度蝕刻裝置及蝕刻方法。

背景技術(shù):

1、覆銅板又名基材,它是將補(bǔ)強(qiáng)材料浸以樹脂,一面或兩面覆以銅箔,經(jīng)熱壓而成的一種板狀材料,通常被稱為覆銅箔層壓板。它是做pcb的基本材料,常叫基材。當(dāng)它用于多層板生產(chǎn)時(shí)也叫芯板,覆銅板是制造印刷電路板(pcb)的基礎(chǔ)材料,通過蝕刻工藝,可以將覆銅板上不需要的銅箔去除,只保留設(shè)計(jì)好的電路圖案,這些電路圖案將用于連接各種電子元件,實(shí)現(xiàn)電子設(shè)備的特定功能。

2、在對(duì)覆銅板進(jìn)行蝕刻加工時(shí),常用的方法有化學(xué)蝕刻和電解蝕刻兩種方法,而電解蝕刻的效率相對(duì)較低,在工業(yè)生產(chǎn)中為了保證生產(chǎn)的產(chǎn)能大多都會(huì)采用化學(xué)蝕刻。目前,在對(duì)覆銅板進(jìn)行化學(xué)蝕刻處理時(shí)常采用濕式浸泡的加工方法,但該方法在蝕刻時(shí),由于蝕刻液全方位接觸覆銅板,蝕刻具有各向同性,在蝕刻線路時(shí)不僅去除線路外銅箔,還會(huì)蝕刻線路側(cè)面從而產(chǎn)生側(cè)蝕,且整個(gè)蝕刻反應(yīng)速度快,難以精確控制,易出現(xiàn)過度蝕刻。同時(shí)浸泡蝕刻中,蝕刻液里銅離子不斷積累,致使槽內(nèi)濃度分布不均,引發(fā)溶液自然對(duì)流,蝕刻液活性成分和反應(yīng)產(chǎn)物擴(kuò)散,無法保證工件表面蝕刻液濃度均勻,蝕刻速率也就不一致;蝕刻過程產(chǎn)生的氣泡會(huì)附著在覆銅板表面阻礙反應(yīng),蝕刻液中的雜質(zhì)也影響蝕刻均勻性。因此,亟需覆銅板制造用高精度蝕刻裝置及蝕刻方法來解決上述問題。

技術(shù)實(shí)現(xiàn)思路

1、針對(duì)相關(guān)技術(shù)中的問題,本發(fā)明提出覆銅板制造用高精度蝕刻裝置及蝕刻方法,以克服現(xiàn)有相關(guān)技術(shù)所存在的上述技術(shù)問題。

2、本發(fā)明的技術(shù)方案是這樣實(shí)現(xiàn)的:

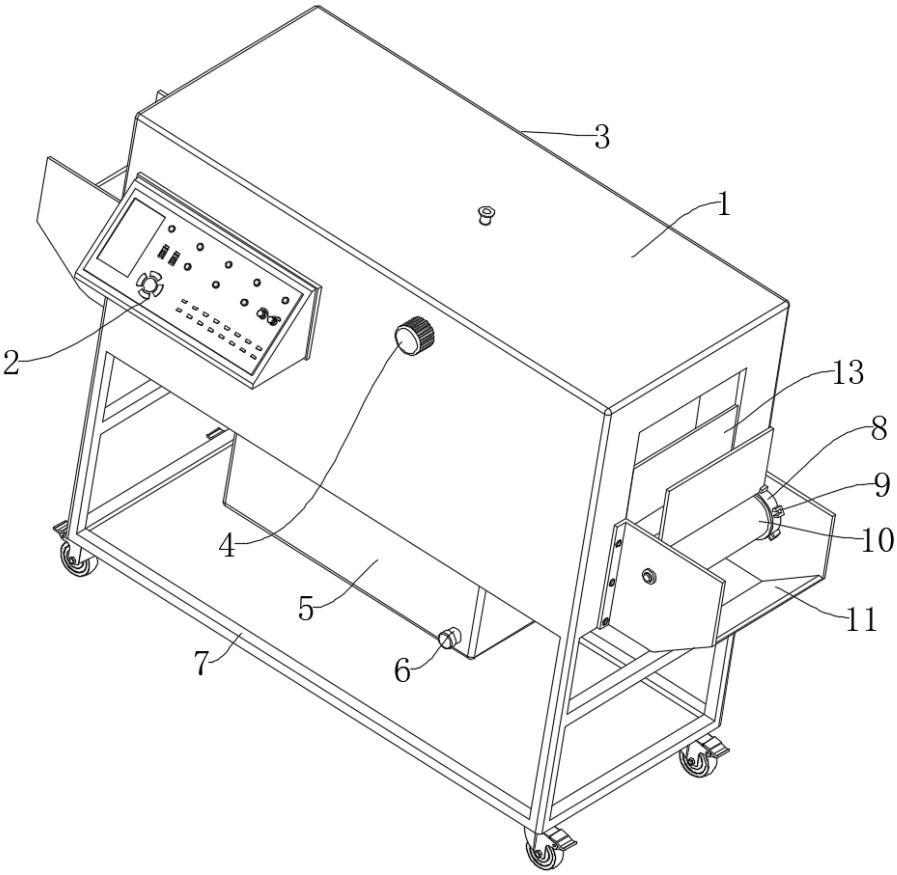

3、覆銅板制造用高精度蝕刻裝置,包括箱體,所述箱體頂部外壁固定連接有用于對(duì)蝕刻液進(jìn)行輸送的進(jìn)液管,所述箱體的內(nèi)部設(shè)置有用于對(duì)覆銅板體進(jìn)行蝕刻的噴淋組件;

4、所述噴淋組件包括固定連接在所述進(jìn)液管位于箱體內(nèi)部一端的波紋管,所述波紋管的一端固定連接有第一導(dǎo)液管,所述第一導(dǎo)液管的兩端均固定連接有第二導(dǎo)液管,所述第二導(dǎo)液管的兩端均插接有噴管,所述噴管的圓周外壁設(shè)置有等距離呈弧形分布的噴頭,所述噴頭位于覆銅板體的一側(cè);

5、所述箱體的內(nèi)部設(shè)置有用于保證覆銅板體噴淋過程中穩(wěn)定性的夾持組件;

6、所述箱體的內(nèi)部設(shè)置有頂升組件,通過夾持組件的水平運(yùn)動(dòng)使頂升組件將覆銅板體頂起;

7、所述箱體的內(nèi)部設(shè)置有用于對(duì)覆銅板體連續(xù)蝕刻的輸送組件;

8、所述箱體的內(nèi)部設(shè)置有升降組件,通過夾持組件的水平運(yùn)動(dòng)使升降組件帶動(dòng)噴淋組件豎直運(yùn)動(dòng)。

9、進(jìn)一步地,所述夾持組件包括固定連接在所述箱體一側(cè)外壁的第一電機(jī),所述第一電機(jī)輸出端固定連接有第二螺紋絲桿,所述第二螺紋絲桿的圓周外壁螺紋連接有第一螺紋套筒,所述第一螺紋套筒的底部固定連接有固定桿,所述固定桿的輸出端固定連接有夾持板,所述夾持板的橫截面呈l形,所述箱體的兩側(cè)內(nèi)壁均固定連接有第二導(dǎo)向柱,所述第二導(dǎo)向柱的圓周外壁滑動(dòng)連接有第一導(dǎo)向筒,所述第一導(dǎo)向筒與所述第一螺紋套筒固定連接,所述夾持板的一側(cè)固定連接有加強(qiáng)架,所述夾持板通過所述加強(qiáng)架與另一個(gè)夾持板固定連接,所述夾持板的內(nèi)部設(shè)置有用于與頂升組件相配合對(duì)覆銅板體進(jìn)行固定的壓緊組件。

10、進(jìn)一步地,所述輸送組件包括固定連接在所述箱體兩側(cè)外壁的固定殼,所述固定殼的兩側(cè)內(nèi)壁均轉(zhuǎn)動(dòng)連接有傳動(dòng)輥,所述傳動(dòng)輥的圓周外壁傳動(dòng)連接有輸送帶,所述輸送帶的外壁設(shè)置有用于對(duì)覆銅板體進(jìn)行固定的定位夾。

11、進(jìn)一步地,所述箱體底部外壁固定連接有支撐架,所述箱體的一側(cè)外壁固定連接有控制臺(tái),所述箱體的底部外壁固定連接有廢液箱,所述廢液箱的一側(cè)固定連接有排液管,所述箱體的兩側(cè)均開設(shè)有方便覆銅板體進(jìn)料的上料槽。

12、進(jìn)一步地,所述升降組件包括固定連接在所述第二螺紋絲桿圓周外壁的蝸輪,所述蝸輪嚙合有蝸桿,所述蝸桿的兩端均固定連接有轉(zhuǎn)軸,一個(gè)轉(zhuǎn)軸的圓周外壁固定連接有齒輪環(huán),所述箱體的一側(cè)內(nèi)壁固定連接有橫板,另一個(gè)轉(zhuǎn)軸與所述橫板轉(zhuǎn)動(dòng)連接,所述齒輪環(huán)的圓周外壁固定連接有齒輪板,所述齒輪板的橫截面呈半圓形,所述齒輪環(huán)的一側(cè)設(shè)置有第二齒輪,所述第二齒輪的圓周內(nèi)壁固定連接有第三螺紋絲桿,所述第二導(dǎo)液管的圓周外壁固定連接有固定塊,所述固定塊一側(cè)固定連接有加強(qiáng)板,加強(qiáng)板的中部固定連接有第二螺紋套筒,所述第二螺紋套筒與所述第三螺紋絲桿螺紋連接。

13、進(jìn)一步地,另一個(gè)加強(qiáng)板的中部固定連接有第三導(dǎo)向筒,所述第三導(dǎo)向筒的圓周外壁插接有第三導(dǎo)向柱,所述箱體的內(nèi)部固定連接有第一固定板,所述第三導(dǎo)向柱的兩端分別固定連接在所述箱體的頂部內(nèi)壁和所述第一固定板的頂部外壁上。

14、進(jìn)一步地,所述頂升組件包括設(shè)置于所述齒輪環(huán)另一側(cè)的第一齒輪,所述第一齒輪和所述第二齒輪均與所述齒輪板相嚙合,所述第一齒輪的直徑大于所述第二齒輪的直徑,所述第一齒輪的圓周內(nèi)壁固定連接有第一螺紋絲桿,所述第一螺紋絲桿的圓周外壁螺紋連接有第三螺紋套筒,所述第三螺紋套筒的圓周外壁固定連接有u形板,所述u形板的一側(cè)外壁固定連接有頂板,所述頂板遠(yuǎn)離所述u形板的一端固定連接有底板,所述底板的頂部位于覆銅板體的正上方,所述底板的兩側(cè)均開設(shè)有方便蝕刻液排出的弧形槽,所述第一固定板的頂部外壁固定連接有第一導(dǎo)向柱,所述第一導(dǎo)向柱的圓周外壁滑動(dòng)連接有第二導(dǎo)向筒,所述第二導(dǎo)向筒與另一個(gè)u形板固定連接。

15、進(jìn)一步地,所述壓緊組件包括固定連接在所述夾持板頂部內(nèi)壁的彈簧,所述彈簧的底端固定連接有壓板,所述壓板與覆銅板體的頂部外壁相接觸,所述夾持板的一側(cè)外壁開設(shè)有滑槽,所述滑槽的內(nèi)部滑動(dòng)連接有滑塊,滑塊與所述壓板固定連接,滑塊的另一端固定連接有滑板,所述滑板與所述夾持板的一側(cè)外壁滑動(dòng)連接。

16、進(jìn)一步地,所述夾持板一側(cè)內(nèi)壁固定連接有導(dǎo)流板,所述導(dǎo)流板在所述夾持板的內(nèi)壁呈等距離分布,所述導(dǎo)流板包括斜板、弧形板,所述弧形板靠近覆銅板體的一端開設(shè)有等距離分布的分流槽。

17、覆銅板制造用高精度蝕刻方法,應(yīng)用于覆銅板制造用高精度蝕刻裝置,該方法包括以下步驟:

18、s1:將待蝕刻的覆銅板體逐一放置于輸送帶外壁的定位夾中,啟動(dòng)輸送帶,將覆銅板體平穩(wěn)輸送至箱體內(nèi)指定蝕刻區(qū)域,隨后輸送帶停止運(yùn)行;

19、s2:開啟第一電機(jī),第一電機(jī)帶動(dòng)第二螺紋絲桿轉(zhuǎn)動(dòng),使得第一螺紋套筒帶動(dòng)夾持板做相向運(yùn)動(dòng),將覆銅板體側(cè)夾固定,與此同時(shí),蝸輪隨第二螺紋絲桿轉(zhuǎn)動(dòng),通過蝸桿帶動(dòng)齒輪環(huán)及齒輪板轉(zhuǎn)動(dòng),使第二齒輪帶動(dòng)第三螺紋絲桿轉(zhuǎn)動(dòng),驅(qū)動(dòng)噴淋組件下降至覆銅板體一側(cè)合適位置;

20、s3:打開蝕刻液供液閥門,蝕刻液經(jīng)進(jìn)液管依次通過波紋管、第一導(dǎo)液管、第二導(dǎo)液管,從噴管的噴頭噴出,對(duì)覆銅板體進(jìn)行蝕刻,在蝕刻過程中,齒輪環(huán)持續(xù)轉(zhuǎn)動(dòng),后半圈時(shí)第一齒輪與齒輪板嚙合,帶動(dòng)第一螺紋絲桿轉(zhuǎn)動(dòng),使第三螺紋套筒帶動(dòng)u形板、頂板和底板上升,將覆銅板體從定位夾中頂出,同時(shí)壓板受覆銅板體頂升使彈簧壓縮;

21、s4:蝕刻完成后,關(guān)閉蝕刻液供液閥門。第一電機(jī)反轉(zhuǎn),使夾持板松開覆銅板體,同時(shí)齒輪環(huán)反轉(zhuǎn),帶動(dòng)噴淋組件上升復(fù)位、頂升組件下降復(fù)位,將蝕刻好的覆銅板體從輸送帶上取下,完成一次蝕刻流程。

22、本發(fā)明的有益效果:

23、本發(fā)明提供的覆銅板制造用高精度蝕刻裝置及蝕刻方法,在啟動(dòng)第一電機(jī)后,其輸出端帶動(dòng)第二螺紋絲桿進(jìn)行旋轉(zhuǎn),由于第一螺紋套筒與第二螺紋絲桿為螺紋連接,在絲桿轉(zhuǎn)動(dòng)時(shí),第一螺紋套筒會(huì)在螺紋作用下沿著絲桿軸向移動(dòng)。第一螺紋套筒底部連接著固定桿,固定桿又與呈l形的夾持板相連,所以第一螺紋套筒的移動(dòng)會(huì)帶動(dòng)夾持板做相向運(yùn)動(dòng),與此同時(shí),第一導(dǎo)向筒在第二導(dǎo)向柱上滑動(dòng),這一結(jié)構(gòu)設(shè)計(jì)保證了夾持板移動(dòng)的平穩(wěn)性,通過兩側(cè)夾持板的相向運(yùn)動(dòng),可將覆銅板體牢固地側(cè)夾固定,這種側(cè)夾固定方式的優(yōu)勢在于,在覆銅板蝕刻過程中,即便受到蝕刻液沖擊也能保持穩(wěn)定,而且側(cè)夾只作用于覆銅板體的側(cè)面,不會(huì)對(duì)其正反兩面造成遮擋,有效避免了蝕刻死角,進(jìn)而提高了蝕刻精度,同時(shí)側(cè)面的夾持也能防止側(cè)蝕現(xiàn)象的發(fā)生。

24、本發(fā)明提供的覆銅板制造用高精度蝕刻裝置及蝕刻方法,當(dāng)夾持板在水平方向移動(dòng)對(duì)覆銅板體進(jìn)行夾持時(shí),與第二螺紋絲桿固定連接的蝸輪會(huì)一同轉(zhuǎn)動(dòng),由于蝸輪與蝸桿相互嚙合,蝸輪的轉(zhuǎn)動(dòng)會(huì)帶動(dòng)蝸桿轉(zhuǎn)動(dòng),蝸桿的兩端分別連接著轉(zhuǎn)軸,其中一個(gè)轉(zhuǎn)軸與齒輪環(huán)固定,另一個(gè)轉(zhuǎn)軸與橫板轉(zhuǎn)動(dòng)連接,從而當(dāng)蝸桿轉(zhuǎn)動(dòng)時(shí),通過轉(zhuǎn)軸帶動(dòng)齒輪環(huán)和齒輪板一同轉(zhuǎn)動(dòng),在齒輪環(huán)轉(zhuǎn)動(dòng)的初始階段,其與第二齒輪相嚙合,此時(shí)齒輪環(huán)轉(zhuǎn)動(dòng)的前半圈,會(huì)帶動(dòng)第二齒輪一同轉(zhuǎn)動(dòng),而第一齒輪保持靜止,第二齒輪轉(zhuǎn)動(dòng)時(shí),其內(nèi)壁固定的第三螺紋絲桿隨之轉(zhuǎn)動(dòng),由于第二螺紋套筒與第三螺紋絲桿螺紋連接,所以第三螺紋絲桿的轉(zhuǎn)動(dòng)會(huì)使第二螺紋套筒豎直運(yùn)動(dòng),進(jìn)而帶動(dòng)噴淋組件向下移動(dòng),直至噴淋組件移動(dòng)至兩組覆銅板體的一側(cè),當(dāng)齒輪環(huán)持續(xù)轉(zhuǎn)動(dòng)后半圈時(shí),第二齒輪不再轉(zhuǎn)動(dòng),而第一齒輪與齒輪板相互嚙合開始轉(zhuǎn)動(dòng)。第一齒輪轉(zhuǎn)動(dòng)帶動(dòng)其圓周內(nèi)壁固定的第一螺紋絲桿轉(zhuǎn)動(dòng),第三螺紋套筒在第一螺紋絲桿的螺紋作用下豎直上升,第三螺紋套筒帶動(dòng)u形板、頂板和底板一同上升,底板向上的頂升力將覆銅板體從定位夾中頂出。在這個(gè)過程中,覆銅板體向上頂起壓板,使壓板頂部的彈簧壓縮,為蝕刻完成后覆銅板體的復(fù)位做好準(zhǔn)備。整個(gè)過程不僅實(shí)現(xiàn)了對(duì)覆銅板體四個(gè)側(cè)板的夾持保護(hù),避免側(cè)蝕,還通過巧妙的機(jī)械結(jié)構(gòu)設(shè)計(jì),實(shí)現(xiàn)了裝置的自動(dòng)調(diào)整,提高了蝕刻工作的自動(dòng)化程度和便捷性。

25、本發(fā)明提供的覆銅板制造用高精度蝕刻裝置及蝕刻方法,當(dāng)覆銅板體被頂出并固定完成后,蝕刻液經(jīng)進(jìn)液管流入,依次通過波紋管、第一導(dǎo)液管、第二導(dǎo)液管,最終從噴管兩側(cè)等距離呈弧形分布的噴頭噴出,噴出的蝕刻液會(huì)持續(xù)作用于兩組覆銅板的一側(cè),從而實(shí)現(xiàn)對(duì)多組覆銅板雙面的同時(shí)蝕刻。在蝕刻過程中,從噴頭噴出的蝕刻液與覆銅板體表面的蝕刻區(qū)域充分接觸后,由于重力作用迅速流下,這使得新鮮的蝕刻液能夠及時(shí)補(bǔ)充到蝕刻部位,加快了蝕刻反應(yīng)的速度,較短的蝕刻時(shí)間減少了板子在蝕刻液中的停留時(shí)間,從而有效降低了側(cè)蝕的程度,此外,噴頭噴出的蝕刻液在覆銅板體表面從上至下流動(dòng)時(shí),會(huì)遇到導(dǎo)流板。導(dǎo)流板由斜板和弧形板組成,蝕刻液受到斜板和弧形板的阻擋,會(huì)改變流動(dòng)方向,從而擴(kuò)大了蝕刻液與覆銅板體下方的接觸面積和時(shí)間,使未受到噴頭直接沖擊的區(qū)域依然能夠充分進(jìn)行蝕刻工作,同時(shí),開設(shè)在弧形板靠近覆銅板體一端的多組分流槽,能將蝕刻液均勻地分散開,使其更加均勻地流過覆銅板體的表面,保證了整個(gè)蝕刻過程的均勻性,進(jìn)一步提高了對(duì)覆銅板體的蝕刻精度。

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!