一種活性炭纖維氈加工的低溫炭化設備的制作方法

本技術涉及一種炭化,特別是涉及一種活性炭纖維氈加工的低溫炭化設備,屬于炭纖維氈加工設備。

背景技術:

1、炭氈是一種由炭纖維制成的多孔材料,具有輕質、高強、耐高溫、耐腐蝕等優良性能,炭化是炭氈生產過程中的關鍵步驟,主要是對涂覆粘結劑的炭纖維進行熱處理,使粘結劑發生熱解、縮聚反應,形成炭化物,低溫碳化設備是活性炭纖維生產制造中的常用設備,但是現有的炭化設備其耗能較高,無法對炭化廢氣中的熱量進行再次利用。

2、針對現有現有的炭化設備其耗能較高,無法對炭化廢氣中的熱量進行再次利用的問題,本實用新型提出了一種新的解決方案。

技術實現思路

1、本實用新型的主要目的是為了解決現有技術的不足,而提供的一種活性炭纖維氈加工的低溫炭化設備。

2、本實用新型的目的可以通過采用如下技術方案達到:

3、一種活性炭纖維氈加工的低溫炭化設備,包括爐體,所述爐體的兩端均開設有料口,所述料口的內部活動安裝有隔熱門,所述爐體包括炭化箱,所述炭化箱的外側安裝有廢氣倉,所述廢氣倉和所述炭化箱之間通過連通管相互連通,所述廢氣倉的外側安裝有保溫箱,所述廢氣倉的頂部安裝有貫穿所述保溫箱頂部的排氣管,所述炭化箱的內部設有放置架,所述放置架通過第一導軌和第二導軌滑動安裝在所述炭化箱的內部。

4、進一步的,所述第一導軌和所述第二導軌均設置有兩個,且對稱安裝在所述炭化箱的內壁上。

5、進一步的,所述廢氣倉的內部安裝有多個均勻分布的阻氣板。

6、進一步的,所述阻氣板包括口字形的板體。

7、進一步的,所述板體上貫穿開設有多個均勻分布的氣孔。

8、進一步的,所述放置架包括的第一側架。

9、進一步的,所述第一側架的一側設有與其相互配合的第二側架。

10、進一步的,所述第一側架和所述第二側架之間通過多個均勻分布的橫桿相互連接。

11、進一步的,所述第一側架和所述第二側架的外側均固定安裝有多個安裝桿。

12、進一步的,所述安裝桿的外側轉動安裝有滾輪。

13、本實用新型的有益技術效果:按照本實用新型的活性炭纖維氈加工的低溫炭化設備,通過廢氣倉和連通管的設置,能夠在使用時通過連通管將炭化箱內部炭化產生的高溫廢氣導入廢氣倉的內部,通過送入廢氣倉內部的廢氣和保溫箱對炭化箱進行雙重保溫,既能避免廢氣中熱量的浪費,也能防止炭化箱內的熱量散失過快,減少設備使用時能耗。

技術特征:

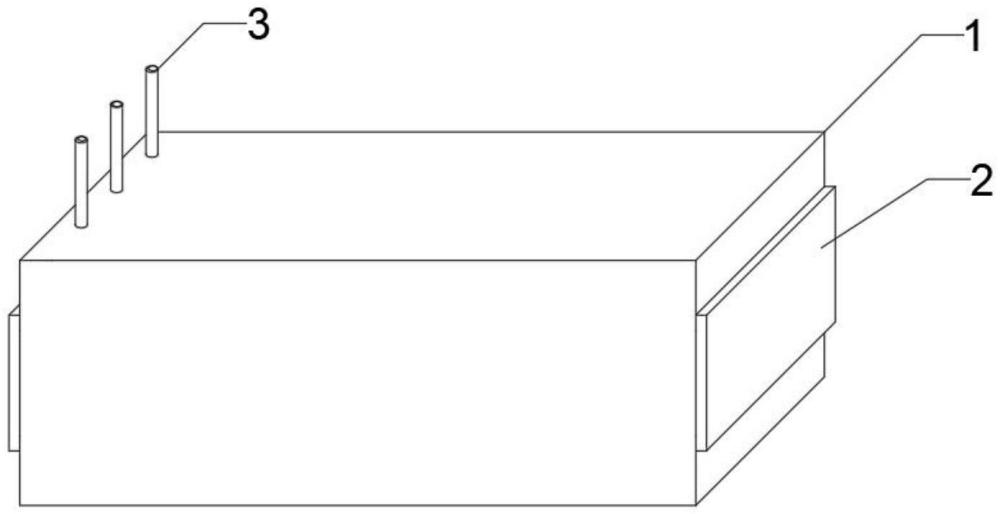

1.一種活性炭纖維氈加工的低溫炭化設備,其特征在于,包括爐體(1),所述爐體(1)的兩端均開設有料口,所述料口的內部活動安裝有隔熱門(2),所述爐體(1)包括炭化箱(6),所述炭化箱(6)的外側安裝有廢氣倉(5),所述廢氣倉(5)和所述炭化箱(6)之間通過連通管(10)相互連通,所述廢氣倉(5)的外側安裝有保溫箱(4),所述廢氣倉(5)的頂部安裝有貫穿所述保溫箱(4)頂部的排氣管(3),所述炭化箱(6)的內部設有放置架(11),所述放置架(11)通過第一導軌(8)和第二導軌(9)滑動安裝在所述炭化箱(6)的內部。

2.如權利要求1所述的一種活性炭纖維氈加工的低溫炭化設備,其特征在于,所述第一導軌(8)和所述第二導軌(9)均設置有兩個,且對稱安裝在所述炭化箱(6)的內壁上。

3.如權利要求1所述的一種活性炭纖維氈加工的低溫炭化設備,其特征在于,所述廢氣倉(5)的內部安裝有多個均勻分布的阻氣板(12)。

4.如權利要求3所述的一種活性炭纖維氈加工的低溫炭化設備,其特征在于,所述阻氣板(12)包括口字形的板體(121)。

5.如權利要求4所述的一種活性炭纖維氈加工的低溫炭化設備,其特征在于,所述板體(121)上貫穿開設有多個均勻分布的氣孔(122)。

6.如權利要求1所述的一種活性炭纖維氈加工的低溫炭化設備,其特征在于,所述放置架(11)包括第一側架(111)。

7.如權利要求6所述的一種活性炭纖維氈加工的低溫炭化設備,其特征在于,所述第一側架(111)的一側設有與其相互配合的第二側架(112)。

8.如權利要求7所述的一種活性炭纖維氈加工的低溫炭化設備,其特征在于,所述第一側架(111)和所述第二側架(112)之間通過多個均勻分布的橫桿(114)相互連接。

9.如權利要求8所述的一種活性炭纖維氈加工的低溫炭化設備,其特征在于,所述第一側架(111)和所述第二側架(112)的外側均固定安裝有多個安裝桿(115)。

10.如權利要求9所述的一種活性炭纖維氈加工的低溫炭化設備,其特征在于,所述安裝桿(115)的外側轉動安裝有滾輪(113)。

技術總結

本技術公開了一種活性炭纖維氈加工的低溫炭化設備,屬于炭纖維氈加工設備技術領域,包括爐體,爐體的兩端均開設有料口,料口的內部活動安裝有隔熱門,爐體包括炭化箱,炭化箱的外側安裝有廢氣倉,廢氣倉和炭化箱之間通過連通管相互連通,廢氣倉的外側安裝有保溫箱,廢氣倉的頂部安裝有貫穿保溫箱頂部的排氣管。本技術通過廢氣倉和連通管的設置,能夠在使用時通過連通管將炭化箱內部炭化產生的高溫廢氣導入廢氣倉的內部,通過送入廢氣倉內部的廢氣和保溫箱對炭化箱進行雙重保溫,既能避免廢氣中熱量的浪費,也能防止炭化箱內的熱量散失過快,減少設備使用時能耗。

技術研發人員:張念念,張甜甜,何宸,張勇敢,武元

受保護的技術使用者:安徽天鵬新材料科技有限公司

技術研發日:20240612

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!