一種自成孔速滲型熱風無紡布及其制備方法與流程

本發明涉及無紡布,尤其涉及一種自成孔速滲型熱風無紡布及其制備方法。

背景技術:

1、pe/pp及pe/pet類短纖熱風無紡布,具有成本低廉且優良的柔軟和親膚性能,其是吸收性衛生護理用品(例如衛生巾、紙尿褲、護理墊等)的表層最常用的基材之一。但其也存在一些問題,比如當纖維的細度(旦)低于一定范圍的時候,比如超細旦纖維,其制成的材料,因布面纖維排列愈加致密,使得產品在使用時人體液狀排泄物的下滲速度下降及表面殘留物增多,這顯然會嚴重影響消費者的使用體驗。

2、下滲速度下降,容易導致液狀排泄物(被吸收物,如經血、尿液及稀便等)在如衛生巾、紙尿褲等產品表面的竄流區域增大,且不易受控,使得側漏及前后漏的發生率增加。此外,還會因纖維排布致密導致的排泄物(如經血、稀便等等)在產品表面的殘留物增加,不僅因黏膩和潮濕感增加,嚴重影響消費者的使用體驗,還使得因殘留物中微生物的快速裂殖,對消費者使用部位如女性私處等的健康狀態產生影響。

3、熱風無紡布采用熱風短纖梳棉成網,經熱風加熱熔/融化其纖維表面(皮層或外殼層),纖維間相互黏連并冷卻成布。顯而易見,假如基材的基重不變,而纖維的直徑(旦)越小時,其基材就會越蓬松,越柔軟,纖維排列也會越“致密”,纖維間的間隙也會越小。

4、市面上,絕大多數的衛生用品,特別是衛生巾類產品,會將經熱風工藝而生產出來的基布(俗稱“平布”)直接使用,因為,這樣的基材柔軟絲滑,且視覺溫潤干凈。如前所述,希望吸收類衛生護理產品要具有良好的下滲速度和較低的表面殘留,但纖維旦數越小,盡管越柔滑,越親膚舒適,但帶來的問題就是對下滲速度及表面殘留性能的負向影響。因此,基于實驗室驗證和消費者的實際使用經驗,業內的共識就是,熱風無紡布作為平布使用時,其纖維旦數不要低于1.5旦。

5、在同一基重(gsm或g/m2)下,熱風短纖的旦數越細,纖維分布的數量密度越高,纖維間的空隙越小。參見圖1和圖2,圖1是粗旦纖維基布的電鏡示意圖,圖2是細旦纖維基布的電鏡示意圖,當旦數小于某一值后,基于經驗(實驗室檢測及消費者的使用體驗),選擇作為某些產品的表層使用,因其下滲速度及表面殘留將低于消費者需求的下限,這樣就受到了限制。

6、因此,將熱風平紋基材用于衛生用品,如衛生巾、紙尿褲等的表層,原則上不能低于1.5旦,優選是2旦及以上。雙層鋪網(上層細旦+下層粗旦)及嚴格控制結構及工藝的情況下,可以低至1.2旦。而針對超細旦(<1.2d,如1d、0.8d等),假如將平紋基材直接用于如衛生巾、紙尿褲等衛品的表層,那將是“災難性”的,盡管非常的柔滑親膚,但因側漏及黏膩等客戶高比例的抱怨,即沒有實用價值。

7、理論情況下,纖維在無紡布布面的分布應該是均勻的。所有的熱風無紡布設備均以提升或確保布面的均勻性作為最重要的考量指標。“宏觀”的布面均勻性是無紡布機械性能是否合規及穩定的前提,而“微觀”的均勻性亦是現行熱風無紡布工藝技術條件下“宏觀”均勻性的前提。

8、從對無紡布基材實施二次打孔工藝得到啟發,對宏觀均勻性良好的無紡布基材實施打孔,創造微觀的不均勻,人為制造出“粗大”的下滲通道,以此提升基材的下滲速度并減少基材表面的排泄物殘留,是一個可行且有效的方法,如圖3所示。顯然,實施二次打孔的打孔無紡布會破壞基材原有的柔滑特性,也會大幅抬升基材的制造成本。

9、隨著纖維技術的不斷進步,量產1旦或更小旦數的熱風纖維已經成為現實,由此基布的柔滑性得到質的提升,但由于其下滲速度和表面殘留問題尚無有效的解決方案,該類無紡布基材,目前只是局限應用于諸如紙尿褲的背部等無下滲要求的場合,完全是“大材小用”,顯然,如此“后續應用滯后于供應鏈前段”的現象,是對創新材料應用的制約。因此,如何使用細旦纖維,在最大程度保持其柔滑性的前提下,有效提升其下滲速度,降低排泄物的表面殘留,這是業內的一大技術難題。

10、為此,本技術人經過有益的探索和研究,找到了解決上述問題的方法,下面將要介紹的技術方案便是在這種背景下產生的。

技術實現思路

1、本發明所要解決的技術問題之一在于:針對現有技術的不足而提供一種提高下滲速度的自成孔速滲型熱風無紡布。

2、本發明所要解決的技術問題之二在于:提供一種上述自成孔速滲型熱風無紡布的制備方法。

3、作為本發明第一方面的一種自成孔速滲型熱風無紡布,包括主體短纖,所述主體短纖在梳理成網后經過熱風穿透纖網并受熱,使得主體短纖的外表層熔融后相互粘合進而形成無紡布基材;

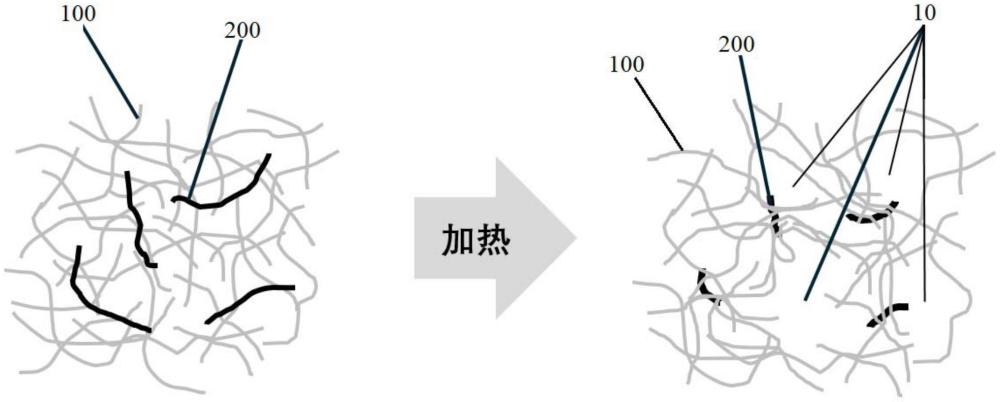

4、所述主體短纖內混合有一定比例的有成孔短纖,所述成孔短纖的熱收縮溫度低于所述主體短纖的熱收縮溫度,所述成孔短纖的熱收縮溫度與所述主體短纖的皮層的熔融溫度處于同一個溫區,所述成孔短纖的皮層的熔融溫度等于或低于所述主體短纖的皮層的熔融溫度,當受熱粘合成布時,所述成孔短纖將與其黏連的主體短纖的距離拉近造成疏密分布,使得在無紡布基布內形成有多個間隙通道。

5、在本發明的一個優選實施例中,所述多個間隙通道為由成孔短纖黏連收縮引起的主體短纖分布不均導致的間隙通道。

6、在本發明的一個優選實施例中,所述成孔短纖的比例低于50%。

7、在本發明的一個優選實施例中,所述主體短纖為雙組份的pe/pet類短纖、pe/pp類短纖、pla/pet類短纖、pla/pp類短纖中的一種。

8、在本發明的一個優選實施例中,所述成孔短纖為雙組份的pe/pet類短纖、pe/pp類短纖、pla/pet類短纖、pla/pp類短纖中的一種。

9、在本發明的一個優選實施例中,所述成孔短纖為單組分pp類短纖、pla類短纖、pe短纖或eva短纖中的一種。

10、作為本發明第二方面的一種上述自成孔速滲型熱風無紡布的制備方法,包括以下步驟:

11、步驟s10,開松:利用開松機分別對主體短纖、成孔短纖進行開松處理;

12、步驟s20,混棉:將開松后的主體短纖和成孔短纖按照一定比例送入混棉機進行混合處理,使得主體短纖與成孔短纖充分混合;

13、步驟s30,給棉:將混合好的主體短纖和成孔短纖通過定量喂棉裝置定量、均勻地喂入梳理機,確保梳理過程中纖維的均勻分布;

14、步驟s40,梳理:利用梳理機將混合好的主體短纖和成孔短纖梳理形成網狀纖維薄層;

15、步驟s50,鋪網:將梳理后的網狀纖維薄層通過鋪網機均勻鋪設,調整網狀纖維薄層的寬度及層數,使網狀纖維薄層在橫向和縱向上均勻分布,形成具有一定厚度和寬度的纖維網;

16、步驟s60,熱風定型:將鋪好的纖維網送入烘箱,利用高壓熱風對纖維網進行加熱處理,使得纖維表面在高溫下發生熱熔融,纖維之間的熔融部分相互粘結,形成具有一定強度和穩定性的無紡布結構;

17、步驟s70,成布:將熱風定型后的無紡布通過燙平裝置進行燙平,并通過卷取裝置卷取成卷。

18、由于采用了如上技術方案,本發明的有益效果在于:本發明通過在高溫的主體短纖內混合低溫的成孔短纖,由于主體短纖與成孔短纖的熱收縮及熔融溫度不同,當受熱粘合成布時,成孔短纖因受熱收縮乃至熔融,成孔短纖將與其黏連的主體短纖的間距拉近,使得微觀狀態下相鄰的成孔短纖和/或主體短纖之間形成相對較大的間隙,即具有高速下滲功能的間隙通道,有效地提高了無紡布基材的下滲速度,改善了使用時液體的橫向串流,減少人體排泄物在產品表面的殘留,同時也能最大程度的保證細旦無紡布基材的柔滑親膚性能。

- 還沒有人留言評論。精彩留言會獲得點贊!