一種可移動安全通道裝置的制作方法

本技術涉及防撞墻高空作業施工,具體為一種可移動安全通道裝置。

背景技術:

1、在防撞墻施工中,傳統施工安全通道存在如下缺陷:

2、⑴由于傳統安全通道搭設簡易,安全系數低,在混凝土施工中,施工人員站在簡易平臺模板頂部來回走動,加大了高空墜落風險,從而增加了施工時長及耽誤施工進度。

3、⑵在防撞墻砼澆筑時,施工人員站安全通道上進行施工作業,但是作業人員在施工時需要借用機械設備來回移動安全通道,導致施工不方便,大大增加了人力物力投入。

4、鑒于此,本實用新型提出了一種可移動安全通道裝置。

技術實現思路

1、本實用新型的目的在于提供一種工作效率高、安全系數高、占用空間小的施工方法,大大提高了施工人員在施工過程中的安全系數及施工質量,從而降低了安全風險。

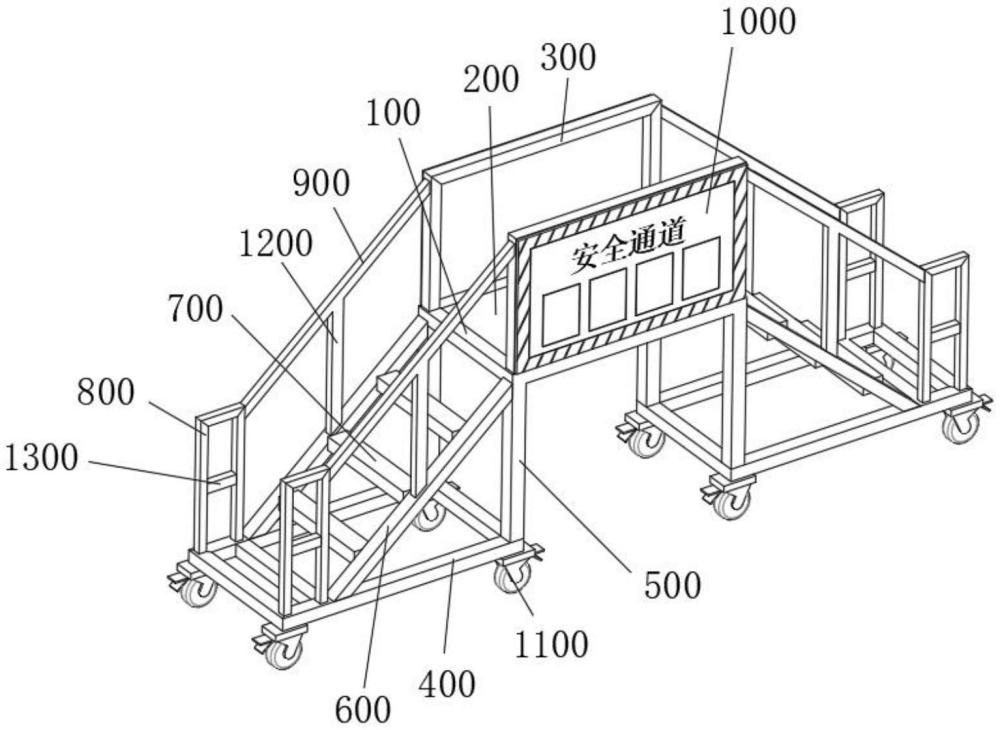

2、為實現上述目的,本實用新型提供如下技術方案:一種可移動安全通道裝置,包括:

3、支撐鋼架,所述支撐鋼架的內壁卡接固定有作業平臺;

4、防護鋼架,所述防護鋼架的數量為兩個,且兩個防護鋼架對稱焊接固定在支撐鋼架的上表面;

5、移動鋼架,所述移動鋼架的數量為兩個,且兩個移動鋼架對稱設置在支撐鋼架的下方,所述移動鋼架的上表面焊接固定有兩個對稱的豎向鋼管,且兩個所述豎向鋼管的頂端均與支撐鋼架的下表面焊接固定,所述移動鋼架的上表面還焊接固定有兩個對稱的斜向鋼管,且兩個斜向鋼管遠離移動鋼架的一端分別與兩個豎向鋼管的側面焊接固定,兩個所述斜向鋼管的相對面等距焊接固定有三個踏板鋼管;

6、限位鋼架,所述限位鋼架的數量為四個,且四個所述限位鋼架分別對稱焊接固定在兩個移動鋼架的上表面,所述限位鋼架的側面焊接固定有扶手鋼架,且扶手鋼架遠離限位鋼架的一端與防護鋼架的表面焊接固定。

7、作為優選的技術方案,兩個所述防護鋼架的表面均焊接固定有鐵架反光膜,且鐵架反光膜的規格為ф3mm*2000mm*1000mm。

8、作為優選的技術方案,兩個所述移動鋼架的下表面均設置有四個萬向剎車輪,且四個所述萬向剎車輪呈矩形陣列設置在移動鋼架的下表面,所述萬向剎車輪的規格為ф200mm*50mm*235mm。

9、作為優選的技術方案,所述扶手鋼架的下表面焊接固定有第一加固鋼架,且第一加固鋼架遠離扶手鋼架的一端與斜向鋼管的斜向表面焊接固定。

10、作為優選的技術方案,所述限位鋼架的兩側內壁焊接固定有用于提高限位鋼架牢固程度的第二加固鋼架。

11、作為優選的技術方案,所述支撐鋼架采用規格為ф400mm*400mm*的環形方管,防護鋼架采用規格為ф250mm*250mm的冂字形方管,且所述防護鋼架與支撐鋼架之間的焊接方式采用焊縫長度不小于60mm的雙面焊。

12、作為優選的技術方案,所述作業平臺為ф30mm*1800mm*1000mm規格的木板,且作業平臺與支撐鋼架底部支撐點采用規格為ф250mm*250mm的方管進行焊接。

13、作為優選的技術方案,所述斜向鋼管的規格為ф400mm*400mm*的方管,且踏板鋼管的規格為ф400mm*600mm的方管,所述踏板鋼管與斜向鋼管之間的焊接方式采用焊縫長度不小于60mm的雙面焊。

14、作為優選的技術方案,左側兩個所述豎向鋼管以及右側兩個豎向鋼管的中間均設置有移動組件,所述移動組件包括固設在兩個豎向鋼管中間的安裝箱,且安裝箱為單側開口結構,所述安裝箱的內側壁固設有液壓桿,液壓桿的伸縮端固設有與安裝箱內壁滑動連接的滑動板,所述滑動板的側面對稱固設有兩個安裝框,安裝框的內壁轉動設置有轉軸,且轉軸的表面固設有橡膠輥,所述安裝框的上表面設置有用于驅動轉軸和橡膠輥轉動的同步電機,所述移動組件還包括固設在安裝箱下表面的移動電源,以及設置在防護鋼架內表面并分別通過導線與兩個液壓桿和四個同步電機電性連接的控制器。

15、有益效果

16、與現有技術相比,本實用新型的有益效果如下:

17、1、避免了常規施工中高空墜落的缺點。

18、由于本實用新型有目的地控制了施工人員作業平臺問題,因此在施工時,大大提升了高空作業的安全系數。

19、2、減少人員與機械設備投入。

20、由于本實用新型防撞墻施工可移動安全通道裝置,施工人員站上去大大提高了安全系數,在混凝土振搗過程中消除施工人員心中的膽怯心理,有效的避免了在施工過程中高空墜落的問題,進一步減少了機械設備與人員投入,從而加快了施工進度。

21、3、方便拆卸可重復利用。

22、由于本實用新型防撞墻施工可移動安全通道裝置,在防撞墻施工過程中可根據施工進度進行隨意移動安全通道,有效提升了工作效率及施工進度。

23、4、本實用新型工作效率及安全系數高、操作簡便實用。

24、5、本實用新型施工人員可以隨意在安全通道上面左右走動,避免了施工人員在施工過程中因安全通道不能移動帶來的不便。

25、6、本實用新型提出的安全通道裝置,能夠在實際作業的過程中自動在防撞墻的兩側移動。

技術特征:

1.一種可移動安全通道裝置,其特征在于,包括:

2.根據權利要求1所述的一種可移動安全通道裝置,其特征在于:兩個所述防護鋼架(300)的表面均焊接固定有鐵架反光膜(1000),且鐵架反光膜(1000)的規格為ф3mm*2000mm*1000mm。

3.根據權利要求1所述的一種可移動安全通道裝置,其特征在于:兩個所述移動鋼架(400)的下表面均設置有四個萬向剎車輪(1100),且四個所述萬向剎車輪(1100)呈矩形陣列設置在移動鋼架(400)的下表面,所述萬向剎車輪(1100)的規格為ф200mm*50mm*235mm。

4.根據權利要求1所述的一種可移動安全通道裝置,其特征在于:所述扶手鋼架(900)的下表面焊接固定有第一加固鋼架(1200),且第一加固鋼架(1200)遠離扶手鋼架(900)的一端與斜向鋼管(600)的斜向表面焊接固定。

5.根據權利要求1所述的一種可移動安全通道裝置,其特征在于:所述限位鋼架(800)的兩側內壁焊接固定有用于提高限位鋼架(800)牢固程度的第二加固鋼架(1300)。

6.根據權利要求1所述的一種可移動安全通道裝置,其特征在于:所述支撐鋼架(100)采用規格為ф400mm*400mm*的環形方管,防護鋼架(300)采用規格為ф250mm*250mm的冂字形方管,且所述防護鋼架(300)與支撐鋼架(100)之間的焊接方式采用焊縫長度不小于60mm的雙面焊。

7.根據權利要求1所述的一種可移動安全通道裝置,其特征在于:所述作業平臺(200)為ф30mm*1800mm*1000mm規格的木板,且作業平臺(200)與支撐鋼架(100)底部支撐點采用規格為ф250mm*250mm的方管進行焊接。

8.根據權利要求1所述的一種可移動安全通道裝置,其特征在于:所述斜向鋼管(600)的規格為ф400mm*400mm*的方管,且踏板鋼管(700)的規格為ф400mm*600mm的方管,所述踏板鋼管(700)與斜向鋼管(600)之間的焊接方式采用焊縫長度不小于60mm的雙面焊。

9.根據權利要求1所述的一種可移動安全通道裝置,其特征在于:左側兩個所述豎向鋼管(500)以及右側兩個豎向鋼管(500)的中間均設置有移動組件(1400),所述移動組件(1400)包括固設在兩個豎向鋼管(500)中間的安裝箱(1401),且安裝箱(1401)為單側開口結構,所述安裝箱(1401)的內側壁固設有液壓桿(1402),液壓桿(1402)的伸縮端固設有與安裝箱(1401)內壁滑動連接的滑動板(1403),所述滑動板(1403)的側面對稱固設有兩個安裝框(1404),安裝框(1404)的內壁轉動設置有轉軸(1405),且轉軸(1405)的表面固設有橡膠輥(1406),所述安裝框(1404)的上表面設置有用于驅動轉軸(1405)和橡膠輥(1406)轉動的同步電機(1407),所述移動組件(1400)還包括固設在安裝箱(1401)下表面的移動電源(1408),以及設置在防護鋼架(300)內表面并分別通過導線與兩個液壓桿(1402)和四個同步電機(1407)電性連接的控制器。

技術總結

本技術涉及防撞墻高空作業施工技術領域,具體為一種可移動安全通道裝置,包括:支撐鋼架,所述支撐鋼架的內壁卡接固定有作業平臺;防護鋼架,所述防護鋼架的數量為兩個,且兩個防護鋼架對稱焊接固定在支撐鋼架的上表面;移動鋼架,所述移動鋼架的數量為兩個,且兩個移動鋼架對稱設置在支撐鋼架的下方,所述移動鋼架的上表面焊接固定有兩個對稱的豎向鋼管。本技術提出的技術方案,由于本技術有目的地控制了施工人員作業平臺問題,因此在施工時,大大提升了高空作業的安全系數,避免了常規施工中高空墜落的缺點;而且由于本技術防撞墻施工可移動安全通道裝置,施工人員站上去大大提高了安全系數。

技術研發人員:廖維太,肖永輝,施德舜,陳紈年

受保護的技術使用者:甘肅順達路橋建設有限公司

技術研發日:20240726

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!