一種輪轉印刷機橡皮滾筒壓力調節機構及方法與流程

本發明涉及輪轉印刷機,具體涉及一種輪轉印刷機橡皮滾筒壓力調節機構及方法。

背景技術:

1、在輪轉機印刷中,輪轉機普遍采用的是b-b式印刷形式,即兩個橡皮滾筒各自為對方的壓印橡皮滾筒提供壓力,為印刷紙張提供相應的轉移的方式,紙張經過兩個橡皮布橡皮滾筒轉印,來實現印刷目的。在此過程中,要求橡皮滾筒壓力穩定,在運轉過程中不能有明顯的跳動。

2、對于印刷起重要作用的橡皮布是卷在橡皮滾筒上的,由于橡皮布自身在卷軸位置存在缺口,加上橡皮布彈性的原因,在橡皮滾筒與橡皮滾筒交接的地方,會出現機械性的跳動,產生沖擊杠。即現有的輪轉印刷機的橡皮滾筒的空檔口,橡皮布會出現小角度折彎,使橡皮布在這兒位置出現騰空現象,即這個位置會變得比較高,在旋轉的時候,會出現反作用力,由于版橡皮滾筒和橡皮滾筒也是有壓力的,在兩橡皮滾筒空檔口相遇時,兩個橡皮滾筒之間突然失去了壓力,此時,版橡皮滾筒與橡皮滾筒之間就會受到沖擊,在版橡皮滾筒上出現一種沖擊杠(一種印刷故障,一條或者多條一定寬度的淺色條紋,條紋寬度是橡皮口寬度的大小)。

3、為了解決這個問題,目前大多數輪轉印刷機使用的帶超高硬度肩鐵(肩鐵是一個高精度高硬度的窄圓柱體,套在橡皮滾筒的兩端)的橡皮滾筒,橡皮滾筒運行時,肩鐵基本上是靠著的,或者間隙在0.01mm以內,在空檔口處硬性把橡皮布帶來的機械跳動抵消掉,進而達到穩定印刷。

4、要調整橡皮滾筒間的印刷壓力的時候,需要改變包襯的厚度,或者犧牲一定的印刷質量,讓肩鐵分開一定的縫隙,在調整印刷壓力的時候,是利用固定的紙張來調整的壓力,也就預示了在印刷時它有個最佳的印刷效果,當紙張出現變化時,印刷效果隨即產生變化,或者紙張的厚度范圍不會那么大,當遇到超范圍的紙張時就需要對印刷機的橡皮滾筒壓力進行調整,重新更換包襯,或者單純地減低壓力,來適應超范圍紙張的印刷。這就需要更多的印刷準備時間,增加印刷費用,操作比較繁瑣,技術難度比較大,影響印刷廠的生產。

技術實現思路

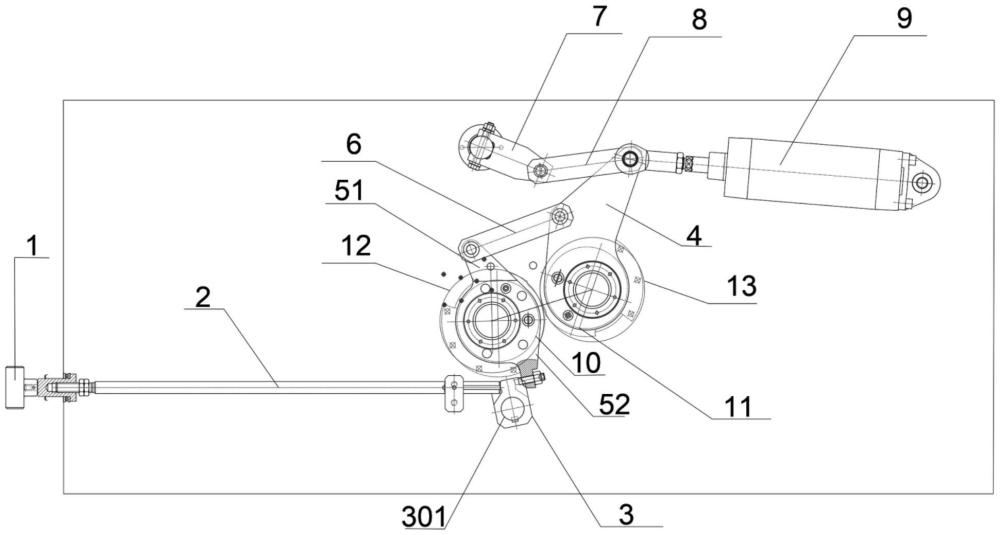

1、為解決背景技術中存在的問題,本發明提供一種輪轉印刷機橡皮滾筒壓力調節機構,其包括:

2、氣缸與傳動操作離合壓軸,氣缸與傳動操作離合壓軸之間通過第二連桿連接,氣缸與傳動操作離合壓軸提供離壓、合壓操作的動力;

3、靠山,靠山下部轉動連接于靠山軸上,上部為自由端;

4、定位桿與數字手輪,定位桿左端部與數字手輪連接,右端部連接于靠山的自由端的左側;定位桿為靠山的自由端提供向右的壓力;

5、曲桿,設置有上曲桿和下曲桿,連接處為拐點;上曲桿上端鉸接于第二連桿,下曲桿下端連接右偏心套;

6、偏心擺桿,包括上偏心擺桿和下偏心擺桿;上偏心擺桿設置于左偏心套上方,上偏心擺桿通過第一連桿鉸接于曲桿的拐點處;下偏心擺桿底部連接靠山的自由端右側,為靠山的自由端提供向左的壓力;

7、偏心套,包括左偏心套和右偏心套;左偏心套的旋轉中心為左偏軸心,左偏心套的旋轉中心為右偏軸心;

8、橡皮滾筒,橡皮滾筒外纏繞有橡皮布;橡皮滾筒包括左橡皮滾筒和右橡皮滾筒,分別與左偏心套和右偏心套偏心連接,且左橡皮滾筒軸心位于左偏軸心左側,右橡皮滾筒軸心位于右偏軸心右側。

9、優選的方案中,橡皮滾筒上均開設有空檔口,其半徑小于橡皮滾筒外圓周半徑且漸變縮小,呈“八”字形,空檔口與橡皮滾筒最大半徑差達橡皮滾筒半徑的15%。

10、優選的方案中,還設置有橡皮布張緊機構,包括蝸輪與蝸桿,蝸輪與橡皮布的卷軸直接連接,用于驅動卷軸旋轉,控制橡皮布的纏繞和松緊;蝸桿通過旋轉驅動蝸輪轉動,實現卷軸的正反向運動;橡皮滾筒內設置有固定槽,橡皮布卷軸的自由端安裝于卷筒的固定槽中。

11、優選的方案中,還設置有左版橡皮滾筒和右版橡皮滾筒,分別與左橡皮滾筒和右橡皮滾筒壓力接觸連接,與橡皮滾筒配合實現印刷。

12、優選的方案中,上曲桿和下曲桿的夾角大于90°。

13、優選的方案中,定位桿為絲桿結構,數字手輪設置與絲杠導程匹配的比例刻度,數字手輪的旋轉圈數刻度與定位桿位移量、橡皮滾筒間的印刷壓力值精確對應。

14、采用一種輪轉印刷機橡皮滾筒壓力調節機構進行橡皮滾筒壓力調節的方法,其包括如下的步驟:

15、s1、合壓過程,印刷機接收合壓信號后,氣缸收縮,通過第二連桿帶動傳動操作離合壓軸下移,進而驅動曲桿和右偏心套順時針旋轉,最終使左橡皮滾筒、右橡皮滾筒向內側移動,形成印刷壓力;下偏心擺桿底部為靠山的自由端提供向左的壓力;

16、s2、動態調壓過程,通過旋轉數字手輪控制定位桿的左右移動,進而調整靠山和下偏心擺桿的位置,驅動左偏心套和右偏心套的旋轉方向,實現左橡皮滾筒、右橡皮滾筒間距的縮小或增大,調整印刷壓力的增加或減少;

17、s3、離壓過程,氣缸活塞桿伸長,推動傳動操作離合壓軸上移,帶動曲桿和右偏心套逆時針旋轉,使左橡皮滾筒、右橡皮滾筒向外側移動,解除印刷壓力。

18、進一步,步驟s1的具體過程包括:

19、s1、合壓過程,印刷機接收合壓信號,氣缸啟動收縮;氣缸活塞桿通過第二連桿向下拉動傳動操作離合壓軸,使其沿軸向下移,帶動曲桿拐點同步下移,下移的拐點通過第二連桿對右偏心套施加順時針旋轉力矩,動力被放大;第二連桿的拉動使右偏心套繞其固定軸順時針旋轉;

20、右偏心套的旋轉帶動下偏心擺桿向左擺動,并通過第一連桿將動力傳遞至上偏心擺桿;上偏心擺桿受第一連桿推力,驅動左偏心套順時針旋轉;左偏心套、右偏心套同步順時針旋轉時,左橡皮滾筒、右橡皮滾筒繞左偏心軸心、右偏心軸心向內側移動,兩橡皮滾筒間距縮小,形成印刷壓力,同時,下偏心擺桿底部從靠山的自由端右側,為靠山的自由端提供向左的壓力。

21、進一步,步驟s2的具體過程包括:

22、s2、動態調壓過程,當需要縮小左橡皮滾筒和右橡皮滾筒的間距時:

23、s21、旋轉數字手輪,通過絲杠將旋轉運動轉換為定位桿的向左直線位移;定位桿左移時,靠山的自由端左擺;靠山擺動時,定位桿的推拉力與下偏心擺桿的反作用力在靠山軸處形成力矩平衡;同時,下偏心擺桿左移,使左偏心套順時針旋轉;左偏心套順時針旋轉通過第一連桿推動曲桿拐點下移;曲桿拐點下移驅動右偏心套同步順時針旋轉;左橡皮滾筒、右橡皮滾筒向內側移動,間距縮小,印刷壓力增大;

24、當需要縮小左橡皮滾筒和右橡皮滾筒的間距時:

25、s22、旋轉數字手輪,定位桿右移,靠山的自由端右擺,同時,下偏心擺桿右移,驅動左偏心套逆時針旋轉;左偏心套逆時針旋轉通過第一連桿拉動曲桿拐點上移;曲桿拐點上移帶動右偏心套同步逆時針旋轉;左橡皮滾筒、右橡皮滾筒向外側移動,間距增大,印刷壓力按比例減小。

26、進一步,步驟s3的具體過程包括:

27、s3、離壓過程,氣缸活塞桿伸長,推動傳動操作離合壓軸上移,帶動曲桿拐點同步上移;拐點上移通過第二連桿推動右偏心套逆時針旋轉;右偏心套逆時針旋轉時,下偏心擺桿向右擺動,并通過第一連桿拉動上偏心擺桿,驅動左偏心套逆時針旋轉;左偏心套、右偏心套逆時針旋轉,左橡皮滾筒、右橡皮滾筒分別繞左偏心軸心、右偏心軸心向外側移動,橡皮滾筒間距增大,印刷壓力解除。

28、本發明所達到的有益效果為:

29、本發明的技術方案設計了氣缸與傳動操作離合壓軸的連接、靠山與定位桿的聯動方案、曲桿與偏心套的協同作用方案、數字手輪與定位桿的絲杠結構、橡皮布張緊機構、橡皮滾筒空檔口的優化設計、動態調壓過程的實現以及離壓過程的快速響應等技術方案,實現了輪轉印刷機橡皮滾筒壓力的精確調節和穩定控制。具體包括:

30、第一,本發明設計了氣缸與傳動操作離合壓軸通過第二連桿連接,氣缸提供離合壓操作的動力。使得合壓和離壓操作更加迅速和穩定,能夠快速建立和釋放印刷壓力,提高了印刷機的響應速度和工作效率。

31、第二,本發明進行了靠山與定位桿的聯動設計,靠山下部轉動連接于靠山軸上,上部為自由端;定位桿左端部與數字手輪連接,右端部連接于靠山的自由端左側,為靠山的自由端提供向右的壓力。通過定位桿與靠山的聯動,可以精確控制靠山的擺動角度,從而實現對橡皮滾筒間距的微調,提高了壓力調節的精度和穩定性。

32、第三,本發明的曲桿設置有上曲桿和下曲桿,連接處為拐點;上曲桿上端連接第二連桿,下曲桿下端連接右偏心套;左偏心套和右偏心套分別與左橡皮滾筒和右橡皮滾筒偏心連接。曲桿與偏心套的協同作用使得橡皮滾筒的旋轉和移動更加平穩,能夠有效減少機械沖擊,延長設備的使用壽命,同時確保印刷壓力的均勻分布。

33、第四,本發明設計了讀取數字手輪與定位桿的絲杠結構,定位桿為絲桿結構,數字手輪設置與絲杠導程匹配的比例刻度,數字手輪的旋轉圈數刻度與定位桿位移量、橡皮滾筒間的印刷壓力值精確對應,壓力調節更加直觀和精確,操作人員可以通過數字手輪的刻度直接讀取壓力值,實現在線實時調整。通過旋轉數字手輪控制定位桿的左右移動,進而調整靠山和下偏心擺桿的位置,驅動左偏心套和右偏心套的旋轉方向,實現左橡皮滾筒和右橡皮滾筒間距的縮小或增大,調整印刷壓力的增加或減少。動態調壓過程使得印刷壓力可以根據實際需求進行實時調整,適應不同厚度的印刷材料。

34、第五,本發明設計了橡皮布張緊機構包括蝸輪與蝸桿,蝸輪與橡皮布的卷軸直接連接,用于驅動卷軸旋轉,控制橡皮布的纏繞和松緊;蝸桿通過旋轉驅動蝸輪轉動,實現卷軸的正反向運動。實現了自動調整橡皮布的張力,確保橡皮布在印刷過程中始終保持適當的緊繃狀態,避免了因橡皮布松弛或過緊導致的印刷質量問題,提高了印刷的穩定性和一致性。

35、第六,本發明的左、右偏心套的偏心軸心與橡皮滾筒軸心錯位布置,形成非同心結構。偏心套旋轉時產生徑向位移,直接驅動橡皮滾筒向內側或外側移動,實現橡皮滾筒間距的微米級調節(±0.01mm精度);本發明通過曲桿與連桿的結構,將氣缸的線性運動轉化為偏心套的旋轉力矩,動力放大倍數可達3倍-5倍,顯著降低氣缸能耗。上、下偏心擺桿通過曲桿與第一連桿、第二連桿形成強制聯動鏈。同步誤差≤0.005mm:左右橡皮滾筒運動相位差控制在±0.5°以內,避免傳統齒輪傳動因間隙導致的壓力不均問題。單側驅動失效時,另一側通過連桿強制保持聯動,防止橡皮滾筒卡死,停機風險降低90%。同步運動使壓力調整范圍擴大至0.1—1.5mm,傳統機械限位結構僅0.5—1.0mm,可適應30—350g/m2的紙張厚度變化。

36、第七,本發明對橡皮滾筒上均開設的空檔口進行了改進設計,能夠有效減少橡皮布在橡皮滾筒交接處的騰空高度,降低瞬時沖擊力,避免產生沖擊杠,從而提高了印刷品的質量和外觀效果。空檔口半徑從橡皮滾筒端部向中心呈"八"字形漸變縮小,最大半徑差達橡皮滾筒半徑的15%。漸變結構使橡皮布折彎角度從傳統設計的90°優化至≤30°,騰空高度減少70%(從0.3mm降至0.09mm)。空檔口形狀優化使交接沖擊力峰值下降45%(實測從1200n降至660n)。沖擊杠發生率從傳統結構的每萬印張3—5條降至0.2條以下。

37、本發明的技術方案通過機械創新與動態控制的高度集成,在印刷精度、穩定性、能耗控制等方面實現突破性提升。

- 還沒有人留言評論。精彩留言會獲得點贊!