一種耐環境的薄膜位相延遲片及其制備方法與流程

本發明涉及光學薄膜制備,具體涉及一種耐環境的薄膜位相延遲片及其制備方法。

背景技術:

1、光學波片,又稱為相位延遲片,因為偏振光具有折射率不同,一般用薄膜定向拉伸或雙折射晶體加工而成。使通過波片的兩個互相正交的偏振分量產生相位偏移,可用來調整光束的偏振狀態。在光學元器件中常見的波片由石英晶體制作而成,主要為四分之一波片和二分之一波片(半波片)。石英晶體(也叫人工水晶或人造晶體)具有雙折射率效應,依據x,y,z三軸方向上,定向切割的角度不同,產生的光程差不同。四分之一波片(λ/4波片):能使o光和e光光程差為λ/4的晶片。

2、波片是具有特定雙折射的透明片,通常用來控制光束的偏振態。波片具有一個快軸和一個慢軸,都是垂直于表面和光束傳播方向的,并且相互垂直。在快軸方向偏振的光相速度稍大。需要的光延遲(兩偏振方向上的相位延遲差)只在有限波長區域和有限入射角范圍內能夠得到。隨著激光技術的應用的不斷發展,激光電視、光通訊等激光調制要求的增加,光學波片的精度要求越來越高,需求量也不斷增加。光學薄膜波片是應這些需求產生,與其他波片不同,其主要是利用光學薄膜在傾斜沉積狀態下產生的各向異性,即對不同電場振動方向偏振光的相對折射率有差異,從而產生位相差。光學薄膜波片與普通晶體波片相比,具有位相延遲量易于調節,并能夠到做到很小的位相延遲等優點,在激光調制領域的需求很大。

3、當前市場上的薄膜位相延遲片,由于其為疏松薄膜,耐環境性能較差,限制了其具備更好的使用效果。因此,提供一種耐環境性能良好的薄膜位相延遲片成為本領域亟待解決的問題。

技術實現思路

1、為克服現有技術缺陷,本發明旨在于提供一種耐環境性能良好的薄膜位相延遲片及其制備方法,有效地采用了薄膜結構來實現薄膜器件的偏振位相差異,并通過增強的薄膜結構以有效提升薄膜波片的耐高溫性和耐久性。

2、本發明的技術方案是通過以下方式實現的:

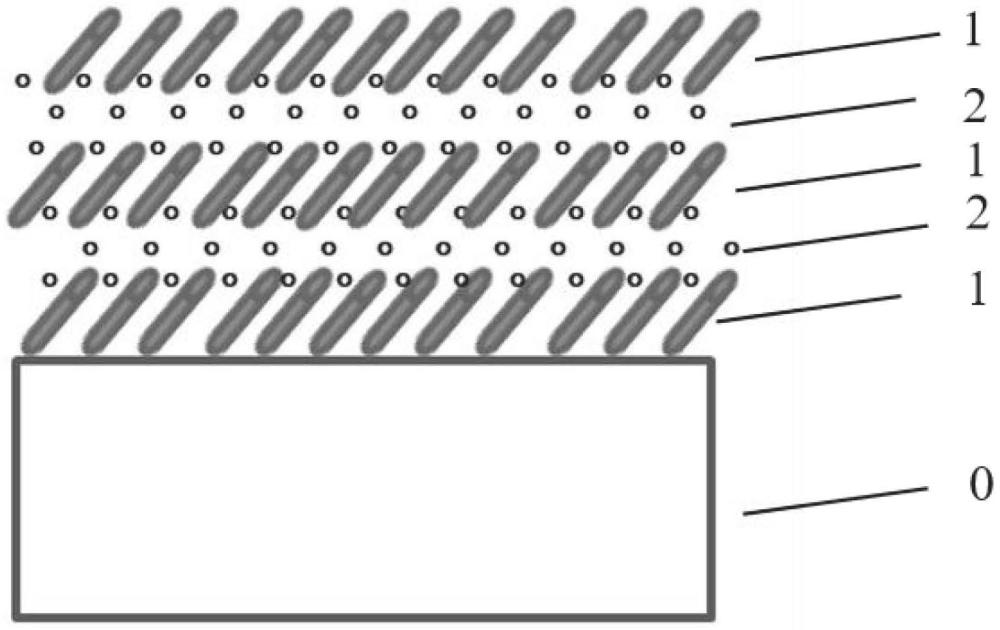

3、本發明第一方面提供了一種耐環境薄膜位相延遲片,包括:基片、傾斜沉積的高折射率薄膜層以及增強層,所述傾斜沉積的高折射率薄膜層位于所述玻璃基片表面,所述增強層位于所述傾斜沉積的高折射率波膜層表面,且傾斜沉積的高折射率薄膜層和增強層交替排列形成一個周期并重復排列,所述周期數為4~100個;

4、進一步的,所述基片為玻璃基片或熔融石英基片;

5、進一步的,所述傾斜沉積的高折射率薄膜層材料為ta2o5或nb2o5;

6、更進一步的,所述傾斜沉積的高折射率薄膜層沉積的傾斜角為45~75°;

7、進一步的,所述增強層材料為al2o3;

8、進一步的,所述傾斜沉積的高折射率薄膜層厚度為5~60nm,優選10~50nm;

9、進一步的,所述增強層厚度為2~30nm,優選2~15nm;

10、本發明的第二方面提供了上述任一種耐環境薄膜位相延遲片的制備方法,包括以下步驟:

11、s1制備偏振周期結構:在玻璃基片表面形成耐環境的偏振周期結構,具體包括:

12、s11:在玻璃基片表面傾斜45~75°沉積獲得帶偏振效應的高折射率薄膜層;

13、s12:在步驟s11獲得的鏡片表面垂直沉積形成增強層;

14、s2:重復步驟s11~s12,得到含多個周期的耐環境增強偏振周期結構;

15、進一步的,s2步驟中,所述重復步驟s11~s121~99次,得到含4~100個周期的耐環境薄膜位相延遲片;

16、進一步的,所述耐環境薄膜位相延遲片的制備方法包括以下步驟:在定制的真空鍍膜設備內、采用真空鍍膜工藝,將固態膜層材料蒸發后經過氣相傳輸,在潔凈的玻璃表面沉積成薄膜,形成耐環境薄膜位相延遲片,具體包括以下步驟:

17、s11:在玻璃基片表面,在本底真空度≤3×10-3pa、且鍍膜艙內溫度為120℃~150℃、離子源輔助工藝、基片以45~75°角傾斜放置,固定不旋轉,采用高能電子束加熱ta2o5或nb2o5材料,以速率為將蒸發后的ta2o5或nb2o5以納米級分子形式沉積,得到含第一層高折射率薄膜層的玻璃鏡片;

18、s12:在s11獲得的玻璃鏡片表面,在本底真空度≤3×10-3pa、且鍍膜艙內的溫度為120℃~150℃、有離子源輔助工藝的條件下,將鏡片角度調整到15°以下,平整放置,采用高能電子束加熱al2o3,以速率為將蒸發后的al2o3以納米級分子形式沉積,獲得含第二層al2o3增強層的玻璃鏡片;

19、s2:重復s11和s12步驟,分別交替形成第三層高折射率薄膜層和第四層al2o3增強層,即奇數層為傾斜沉積的ta2o5或nb2o5高折射率薄膜層,偶數層為al2o3增強層,重復累積至4~100層;

20、有益效果

21、1、在玻璃基片表面傾斜45~75°沉積獲得帶偏振效應的高折射率薄膜,能夠使光學薄膜產生雙折射效應,即偏振方向平行于傾斜沉積角的薄膜折射率較低,偏振方向垂直于傾斜沉積角的折射率較高;這樣平行于傾斜沉積角的方向為光學薄膜器件的快軸,垂直于沉積角的為光學薄膜器件的慢軸;快軸和慢軸的光程差可以產生此光學薄膜器件的波片效果。

22、2、提升產品的耐激光和耐環境性能:傾斜45~75°沉積高折射率薄膜的聚集密度較差(約60%~75%),較低的聚集密度導致產品不能良好的耐受環境和激光等高能量應用。離子源輔助蒸發的al2o3原子能夠填充一部分傾斜沉積的間隙,并建立一個平臺以隔開各層傾斜沉積的高射率膜層,從而降低和控制傾斜沉積的帶來的不良影響,大幅提升膜層的耐環境性能,并能夠應用于耐激光等產品。

技術特征:

1.一種耐環境薄膜位相延遲片,其特征在于,包括:基片、傾斜沉積的高折射率薄膜層以及增強層,所述傾斜沉積的高折射率薄膜層位于所述玻璃基片表面,所述增強層位于所述傾斜沉積的高折射率波膜層表面,且傾斜沉積的高折射率薄膜層和增強層交替排列形成一個周期并重復排列,所述周期數為4~100個。

2.根據權利要求1所述耐環境薄膜位相延遲片,其特征在于,所述基片為玻璃基片或熔融石英基片。

3.根據權利要求1或2所述耐環境薄膜位相延遲片,其特征在于,所述傾斜沉積的高折射率薄膜層材料為ta2o5或nb2o5;進一步的,所述傾斜沉積的高折射率薄膜層沉積的傾斜角為45~75°。

4.根據權利要求1或2所述耐環境薄膜位相延遲片,其特征在于,所述增強層材料為al2o3。

5.根據權利要求1或3所述耐環境薄膜位相延遲片,其特征在于,所述傾斜沉積的高折射率薄膜層厚度為5~60nm,優選10~50nm。

6.根據權利要求1或3所述耐環境薄膜位相延遲片,其特征在于,所述增強層厚度為2~30nm,優選2~15nm。

7.一種權利要求1~6任一項所述耐環境薄膜位相延遲片的制備方法,其特征在于,包括以下步驟:

8.根據權利要7所述耐環境薄膜位相延遲片的制備方法,其特征在于,所述耐環境薄膜位相延遲片的制備方法包括以下步驟:在定制的真空鍍膜設備內、采用真空鍍膜工藝,將固態膜層材料蒸發后經過氣相傳輸,在潔凈的玻璃表面沉積成薄膜,形成耐環境薄膜位相延遲片,具體包括以下步驟:

技術總結

本發明提供了一種耐環境性能良好的鍍膜波片及其制備方法,包括:玻璃基片、波片膜層;其中波片膜層位于玻璃基片表面,且所述波片膜層的通過重復特殊結構——傾斜沉積的高折射率膜層(一般為Ta<subgt;2</subgt;O<subgt;5</subgt;或Nb<subgt;2</subgt;O<subgt;5</subgt;)和氧化鋁增強層。本發明通過調整波片膜層結構和工藝,獲得了具有良好光學延遲效果的光學波片產品。本發明通過嚴格控制材料組成以及制備工藝,極大地提高了薄膜光學波片的強度和抗環境性能,并可以通過調整膜層設計來控制波片位相延遲,在投影顯示、激光位相應用、光通訊等行業有著良好的應用前景。

技術研發人員:黃昱勇,金波,艾曼靈,劉璐

受保護的技術使用者:杭州科汀光學技術有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!