用于柔性智能機加生產線的刀具補償方法與流程

本發明屬于生產線刀具補償方法,具體涉及用于柔性智能機加生產線的刀具補償方法。

背景技術:

1、近年來,得益于國內裝備智能制造技術的迅猛發展,機械加工行業的智能制造水平不斷提升。然而,制約機械加工行業智能制造快速發展的突出矛盾和問題依然存在,自動線如何保證機加產品的合格率和一定的過程能力指數是較為突出的一個問題,也是制約柔性智能機加生產線大面積應用的主要原因。

2、大量實踐驗證表明,刀具磨損是影響機加產品合格率的主要因素。刀具磨損是指刀具摩擦面上刀具材料逐漸損失的現象。在機械加工中,刀具的磨損會導致被加工零件的尺寸發生改變。當被加工的工件尺寸超差時,必須對刀具磨損進行補償。常見的刀具補償主要有兩種,一種是刀具位置補償,也叫刀具偏移補償,另一種是刀尖圓弧半徑補償。傳統的機械加工中,由操作工人觀察切削狀態、憑經驗判斷刀具是否磨損。判斷刀具磨損后,需要修改整個加工程序來消除刀具磨損帶來的加工誤差,導致操作工人的工作量增加,也極大的影響了加工效率。傳統的刀具補償方式在自動機加生產線中不再適用。因此研究一種適用于自動生產方式的刀具補償方法顯得尤為重要。在保證產品質量和一致性的同時,也降低了工人的需求量。

3、當前,存在以下現有技術:

4、1、張臣等人對球頭銑刀刀具磨損進行建模分析,提出一種誤差補償方法并驗證。通過建立刀具磨損引起的加工誤差模型仿真獲得加工走刀步的誤差,對應誤差超差的走到步,預先修改數控加工程序,保證實際加工零件滿足精度要求。雖然該方法所建立的球頭銑刀刀具磨損模型和提出的離線誤差補償方法為刀具更換和零件加工精度的改善提供了一種有效的方法和工具,但實際實現起來比較復雜,需要更改nc程序,不具備大范圍工程應用的條件。

5、2、顏建等人對基于在線檢測技術的批量裝夾加工精度控制進行了研究。指出使用在線檢測方法能快速從檢測零件的結果反向推算出刀具磨損的具體變化值,然后根據刀具磨損值直接在機床數控系統中修改刀具半徑補償值,進行補正加工,修正誤差。在線檢測采用機內檢測,檢測精度受限于機床的精度,實際使用時需經常性檢驗機床導軌等部件的精度,以減少測量誤差。此外,測頭在機床內使用,受機內惡劣加工環境的影響,需定期保養,增加了維護保養工作量。

6、因此,制定一種有效的刀具補償方法,以此來提高生產線的生產效率,減少生產成本,成為當前研究的關鍵問題。

技術實現思路

1、本發明的目的在于提供用于柔性智能機加生產線的刀具補償方法,解決了現有技術中刀具磨損對機加生產線的生產效率和成本影響較大的問題。

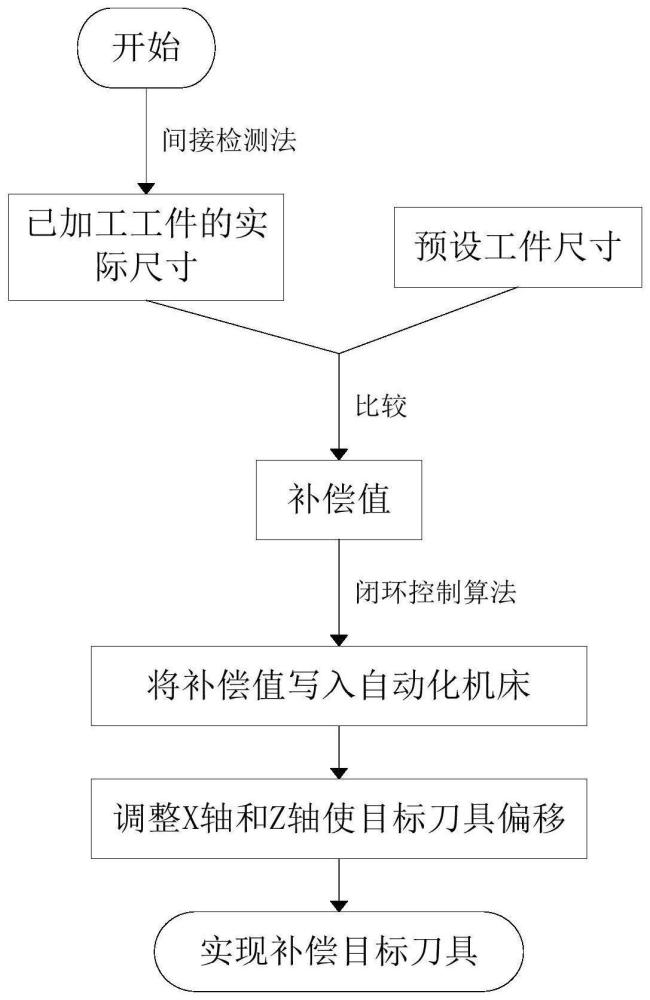

2、本發明所采用的技術方案是:用于柔性智能機加生產線的刀具補償方法,包括以下步驟:

3、步驟1、通過間接檢測法獲得目標刀具完成的已加工工件的實際尺寸;

4、步驟2、對已加工工件的實際尺寸與預設工件尺寸進行比較,獲得補償值;

5、步驟3、通過閉環控制算法將補償值寫入自動化機床,每次新加工工件時先使補償值生效,通過調整x軸和z軸使目標刀具偏移,實現對目標刀具的磨損進行補償。

6、本發明的特點還在于,

7、每個工件和刀具均具有唯一的編號。

8、步驟1中的間接檢測法包括切削力法、扭矩法、切削振動法、工件尺寸法或工件表面粗糙度法。

9、步驟2中,通過比對儀實現對已加工工件的實際尺寸與預設工件尺寸的比較,比對儀固定安裝在柔性智能機加生產線的機加終檢工序位置。

10、步驟2中的預設工件尺寸為公差帶中間值。

11、步驟2具體包括以下步驟:

12、步驟2.1、對已加工工件的實際尺寸df與預設工件尺寸dr進行比較,獲得有效偏差值;

13、步驟2.2、基于比例運算和輸出限幅,根據偏差值獲得補償信號uout:

14、uout=kp(dr-df)?????????????????????(1)

15、式(1)中,kp為比例系數;設定輸出上限值為uoutmax,輸出的下限值為uoutmin;則

16、當uout>uoutmax時,

17、uout=uoutmax???????????????????????(2)

18、當uout<uoutmin時,

19、uout=uoutmin???????????????????????(3)

20、步驟2.3、將補償信號uout與數控系統給定的脈沖信號進行比較,輸出值通過自動化機床cnc系統控制伺服驅動器,伺服電機帶動刀塔工作,對刀具進行補償。

21、步驟2.1中進行比較時,

22、(1)當dr-df=e,即已加工工件的實際尺寸小于預設工件尺寸時,對目標刀具進行負補償;

23、(2)當dr-df=-e,即已加工工件的實際尺寸大于預設工件尺寸時,對目標刀具進行正補償;

24、(3)當dr-df=0,即已加工工件的實際尺寸等于預設工件尺寸時,無需對目標刀具進行補償;

25、(4)當dr-df>emax,即預設工件尺寸與已加工工件的實際尺寸之間的差大于公差帶平均值時,表明已加工工件不合格,此時機床停機,由人工進行排故;

26、(5)當dr-df<emin,即預設工件尺寸與已加工工件的實際尺寸之間的差小于預設尺寸最低值時,表明刀具破損或崩刀,此時機床停機,更換刀具;

27、滿足以上第(1)、(2)中情況時,即獲得有效偏差值。

28、步驟3中每次新加工工件時先使補償值生效,具體為:若當前的dr-df值小于上一次的dr-df值時,則認為上一次的補償有效;若當前的dr-df值大于上一次的dr-df值時,認為上一次的補償無效,則分析原因并進行處理。

29、步驟3中將目標刀具的刀尖點作為圓心來設定x軸和z軸。

30、步驟3中對目標刀具的磨損進行補償包括:刀具長度補償和刀尖圓弧半徑補償。

31、本發明的有益效果是:本發明的用于柔性智能機加生產線的刀具補償方法,實時檢測精加工刀具的最終加工位置尺寸,與標準工件相應位置尺寸進行比對,得出刀具補償值并寫入數控系統,實現刀具的快速、精準補償,從而提高柔性智能機加生產線的生產效率,減少生產成本。

技術特征:

1.用于柔性智能機加生產線的刀具補償方法,其特征在于,包括以下步驟:

2.如權利要求1所述的用于柔性智能機加生產線的刀具補償方法,其特征在于,每個工件和刀具均具有唯一的編號。

3.如權利要求1所述的用于柔性智能機加生產線的刀具補償方法,其特征在于,所述步驟1中的間接檢測法包括切削力法、扭矩法、切削振動法、工件尺寸法或工件表面粗糙度法。

4.如權利要求1所述的用于柔性智能機加生產線的刀具補償方法,其特征在于,所述步驟2中,通過比對儀實現對已加工工件的實際尺寸與預設工件尺寸的比較,比對儀固定安裝在柔性智能機加生產線的機加終檢工序位置。

5.如權利要求1所述的用于柔性智能機加生產線的刀具補償方法,其特征在于,所述步驟2中的預設工件尺寸為公差帶中間值。

6.如權利要求1所述的用于柔性智能機加生產線的刀具補償方法,其特征在于,所述步驟2具體包括以下步驟:

7.如權利要求6所述的用于柔性智能機加生產線的刀具補償方法,其特征在于,所述步驟2.1中進行比較時,

8.如權利要求7所述的用于柔性智能機加生產線的刀具補償方法,其特征在于,所述步驟3中每次新加工工件時先使補償值生效,具體為:若當前的dr-df值小于上一次的dr-df值時,則認為上一次的補償有效;若當前的dr-df值大于上一次的dr-df值時,認為上一次的補償無效,則分析原因并進行處理。

9.如權利要求1所述的用于柔性智能機加生產線的刀具補償方法,其特征在于,所述步驟3中將目標刀具的刀尖點作為圓心來設定x軸和z軸。

10.如權利要求1所述的用于柔性智能機加生產線的刀具補償方法,其特征在于,所述步驟3中對目標刀具的磨損進行補償包括:刀具長度補償和刀尖圓弧半徑補償。

技術總結

本發明公開的用于柔性智能機加生產線的刀具補償方法,包括通過間接檢測法,獲得目標刀具完成的已加工工件的實際尺寸;對已加工工件的實際尺寸與預設工件尺寸進行比較,獲得補償值;通過閉環控制算法,將補償值寫入自動化機床;每次新加工工件時,先使補償值生效,通過調整X軸和Z軸使目標刀具偏移,實現對目標刀具的磨損進行補償;通過該刀具補償方法可以實現對刀具進行快速、精準補償,從而提高柔性智能機加生產線的生產效率,減少生產成本。

技術研發人員:梅健,李川,朱煜鑫,廖敏,高云鵬

受保護的技術使用者:寶雞石油機械有限責任公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!