成形載荷增加主要原因部位確定方法、沖壓成形品的制造方法、成形載荷增加主要原因部位確定裝置、成形載荷增加主要原因部位確定程序與流程

本發(fā)明涉及確定成為成形載荷(forming?load)增加的主要原因的沖壓成形品(press?formed?part)的部位的成形載荷增加主要原因部位確定方法、裝置和程序。另外,本發(fā)明涉及確定成為成形載荷增加的主要原因的沖壓成形品的部位,并降低與沖壓成形(press?forming)相伴的成形載荷的沖壓成形品的制造方法。

背景技術(shù):

1、隨著由汽車(chē)的輕量化(weight?reduction)實(shí)現(xiàn)的燃油消耗率改善(improvementof?fuel?efficiency)、碰撞安全性(collision?safety)提高的需求的提高,汽車(chē)車(chē)身(automotive?body)中的高張力鋼板(high-tensile?steel?sheet)的應(yīng)用正在擴(kuò)大。對(duì)于高張力鋼板而言,因其延展性(ductility)低而導(dǎo)致的成形性(formability)的降低、由高材料強(qiáng)度(material?strength)引起的尺寸精度(dimensional?accuracy)的惡化成為應(yīng)用的課題。另一方面,部件的成形所需要的成形載荷的增加也成為大的問(wèn)題,需要沖壓生產(chǎn)線(xiàn)(press?line)的變更、部件的分割等,成為阻礙高張力鋼板應(yīng)用的主要原因。因此,謀求降低與沖壓成形相伴的成形載荷的對(duì)策。

2、沖壓成形所需的成形載荷能夠使用cae解析(computer?aided?engineeringanalysis:計(jì)算機(jī)輔助工程解析)事先進(jìn)行預(yù)測(cè)。在研究部件(part)、模具(press-formingdie)的形狀時(shí),為了事先預(yù)測(cè)在部件的成形時(shí)產(chǎn)生的裂紋(fracture)/褶皺(wrinkles)/回彈(springback)等所引起的成形不良(defect?of?press?forming)、外觀不良而一直以來(lái)使用cae解析,關(guān)于沖壓成形所需的成形載荷,也能夠使用該cae解析來(lái)計(jì)算。并且,在預(yù)測(cè)到大的成形載荷的情況下,通過(guò)變更部件、模具的形狀,或研究成形工序(stampingprocess)等,實(shí)現(xiàn)了成形載荷的降低。

3、例如,沖壓成形所需的成形載荷根據(jù)是與成形同時(shí)進(jìn)行部件的修整(trimming)還是在成形前后進(jìn)行部件的修整(trimming)而變化,因此,在沖壓現(xiàn)場(chǎng),為了使成形載荷不超過(guò)沖壓機(jī)械(press?machine)的能力,對(duì)修整(切斷)部件的時(shí)刻進(jìn)行了研究。

4、另外,在專(zhuān)利文獻(xiàn)1中公開(kāi)了通過(guò)使模具分割可動(dòng)來(lái)進(jìn)行依次成形(incrementalforming),使成形載荷降低的方法。

5、而且,在非專(zhuān)利文獻(xiàn)1中公開(kāi)了將模具模型作為彈性體(elastic?body)來(lái)預(yù)測(cè)成形載荷的方法。在非專(zhuān)利文獻(xiàn)1中,還提出了研究沖壓機(jī)械的滑動(dòng)件(slide?part)、模具部件(mold?part)的間隙(gap)帶來(lái)的影響來(lái)設(shè)計(jì)沖壓工序的方法、基于通過(guò)cae解析計(jì)算出的面壓分布(contact?pressure?distribution)(參照非專(zhuān)利文獻(xiàn)1的圖9)評(píng)價(jià)沖壓模具的模具接觸(die?contact)狀態(tài),判定模具的間隙、接觸不良(poor?contact)等的方法。

6、現(xiàn)有技術(shù)文獻(xiàn)

7、專(zhuān)利文獻(xiàn)

8、專(zhuān)利文獻(xiàn)1:日本特開(kāi)2010-207907號(hào)公報(bào)

9、非專(zhuān)利文獻(xiàn)

10、非特許文獻(xiàn)1:大町勝一郎“使用3dsimstamp的沖壓成形cae的載荷研究及其應(yīng)用”,沖壓技術(shù),日韓工業(yè)新聞社,2015年3月,第53卷3號(hào),p62-65

技術(shù)實(shí)現(xiàn)思路

1、發(fā)明所要解決的課題

2、作為使成形載荷增加的主要原因之一,可舉出成形中途的坯料與模具的吻合不良(模具吻合不良(not?conform?to?the?die))。所謂成形中途的坯料(blank)與模具的吻合,是指在即將到達(dá)成形下止點(diǎn)(the?forming?bottom?dead?center)之前坯料以何種程度沿著模具的表面形狀(surface?profile)變形。在成形中途坯料的一部分未與模具吻合、即該部位幾乎未變形為沿著模具的表面形狀的形狀的狀態(tài)下到達(dá)成形末期的情況下,在成形下止點(diǎn)處上下模具夾著該部位成形為目標(biāo)形狀時(shí),成形載荷急劇增加。

3、另外,作為成形載荷增加的其他主要原因,也可舉出在成形中途產(chǎn)生的壓曲(buckling)、褶皺。若在成形過(guò)程中產(chǎn)生壓曲、褶皺,則該部分的表觀上的板厚變厚,因此坯料與模具不再均等地接觸。因此,在成形下止點(diǎn)處上下模具夾持坯料時(shí),將褶皺壓扁,因此成形載荷增加。

4、由于使成形載荷增加的上述兩個(gè)現(xiàn)象被部件的形狀較大地影響,因此在成形載荷因這些主要原因而增加的情況下,修正部件形狀來(lái)采取對(duì)策是有效的。

5、對(duì)此,在專(zhuān)利文獻(xiàn)1的方法中,需要在模具設(shè)計(jì)的階段確定成為沖壓成形過(guò)程中的使成形載荷增加的主要原因的部位、即在成形過(guò)程中坯料不與模具吻合的部位、預(yù)測(cè)到壓曲、褶皺的產(chǎn)生的部位來(lái)研究部件形狀,并反映到模具形狀。但是,以往,在預(yù)測(cè)到大的成形載荷的情況下,由于沒(méi)有明確地確定成為其主要原因的部位的方法,因此基于設(shè)計(jì)者的經(jīng)驗(yàn)來(lái)修正部件形狀。并且,需要?jiǎng)?chuàng)建與修正后的部件形狀對(duì)應(yīng)的模具模型來(lái)進(jìn)行cae解析,確認(rèn)該修正的效果的有無(wú)。另外,在解析的結(jié)果是無(wú)法得到降低成形載荷的效果的情況下,必須反復(fù)進(jìn)行上述的部件形狀的修正、模具模型的創(chuàng)建、解析,產(chǎn)生了由試錯(cuò)(trial?anderror)帶來(lái)的較大的麻煩。

6、關(guān)于這一點(diǎn),如非專(zhuān)利文獻(xiàn)1所記載的那樣,還存在基于通過(guò)cae解析計(jì)算出的面壓分布,將面壓大的部位確定為成形載荷增加的主要原因部位(成形載荷增加主要原因部位)的方法。但是,面壓大的部位不一定是在成形過(guò)程中坯料不與模具吻合的部位。例如,有時(shí)面壓也由于模具彼此的干涉(interference)、模具和沖壓機(jī)械的剛性(stiffness)等而變大,因此,存在即使修正面壓因這些理由而變大的部位的部件形狀,也得不到降低成形載荷的效果的情況。因此,在基于面壓分布確定成形載荷增加主要原因部位的情況下,需要區(qū)分面壓增加的主要原因,在面壓大的部位大量存在的情況下,在確定載荷增加主要原因部位之前需要大量的時(shí)間。

7、本發(fā)明是為了解決上述課題而完成的,其目的在于提供一種成形載荷增加主要原因部位確定方法、裝置和程序,能夠簡(jiǎn)單地確定成為成形載荷增加的主要原因的沖壓成形品的部位。另外,本發(fā)明的另一目的在于提供一種沖壓成形品的制造方法,通過(guò)使用上述成形載荷增加主要原因部位確定方法,能夠降低成形載荷來(lái)制造沖壓成形品。

8、用于解決課題的技術(shù)方案

9、<達(dá)成本發(fā)明的原委>

10、發(fā)明人們?yōu)榱私鉀Q上述課題,對(duì)成形載荷增加的現(xiàn)象進(jìn)行了深入研究。如上所述,在存在在到達(dá)成形下止點(diǎn)的中途坯料不與模具的表面形狀吻合的部位的情況下,成形末期(即將到達(dá)成形下止點(diǎn)之前)的成形載荷急劇上升。并且,這種坯料不與模具的表面形狀吻合的現(xiàn)象容易在部件形狀中的沖頭肩部(shoulder?part?of?a?punch)、凸(或凹)形狀部的部分產(chǎn)生。

11、因此,發(fā)明人們對(duì)在具有凸形狀部的沖壓成形品的成形中的成形下止點(diǎn)附近產(chǎn)生的現(xiàn)象進(jìn)一步進(jìn)行了具體研究。在實(shí)際的沖壓成形中,在成形下止點(diǎn)附近,由于與坯料的接觸而對(duì)沖頭(punch)和沖模(die)的表面作用較大的面壓,沖頭和沖模的表面稍微彈性變形(elastic?deformation)而成為扁平(被壓扁)。

12、若模具側(cè)彈性變形,則模具形狀與坯料形狀之間的形狀差變小,因此坯料容易與模具吻合。但是,關(guān)于凸形狀部,即使模具側(cè)稍微彈性變形,坯料形狀與模具形狀的形狀差也仍然較大,因此需要將沖頭壓入到?jīng)_模,利用壓入的力使坯料與模具吻合(沿著模具形狀變形),因此載荷變高。這成為在成形具有凸形狀部的沖壓成形品時(shí)成形載荷增加的主要原因之一。

13、成形載荷因凸形狀部的成形而增加的理由如上所述,但此時(shí)的載荷增加量受模具的彈性變形容易度的程度的影響。例如在模具難以彈性變形的情況下,模具難以與坯料吻合,坯料形狀與模具形狀之間的形狀差也不會(huì)變小,因此需要增大成形載荷而強(qiáng)制地使坯料變形,成形載荷容易增加。另一方面,在模具容易彈性變形的情況下,模具容易與坯料吻合,坯料形狀與模具形狀之間的形狀差變小,因此成形載荷難以變大。

14、如上所述,模具的彈性變形的容易度的程度(變形阻力(deformationresistance))對(duì)成形載荷造成影響。并且,在成形過(guò)程中坯料難以與模具吻合的部位、即成形過(guò)程中的坯料形狀與模具形狀之間的形狀差大的部位,模具的變形阻力的影響變大。另一方面,在成形過(guò)程中坯料容易與模具吻合的部位,模具的變形阻力的影響變小。在到達(dá)成形下止點(diǎn)之前,在即便模具不發(fā)生彈性變形坯料也與模具吻合的部位,即使模具發(fā)生彈性變形,坯料與模具的吻合程度也不會(huì)改變,因此對(duì)成形載荷的增加量沒(méi)有影響。

15、另外,在表觀上的板厚(sheet?thickness)因在成形中途產(chǎn)生的褶皺而變厚,成形載荷增加的情況下,當(dāng)降低模具的變形阻力時(shí),成形載荷也難以增加。若模具的變形阻力低,則模具對(duì)應(yīng)于壓扁褶皺時(shí)的局部的載荷增加而彈性變形,夾入坯料的模具彼此的間隙局部地打開(kāi),在到達(dá)成形下止點(diǎn)之前成形載荷大幅增加的現(xiàn)象被緩和。因此,關(guān)于上述那樣的褶皺產(chǎn)生部位,模具的彈性變形的容易度的程度、即模具的變形阻力也會(huì)對(duì)成形載荷的增加量造成影響。另一方面,在不產(chǎn)生褶皺的部位,表觀上的板厚也不會(huì)變厚,因此模具的彈性變形不會(huì)對(duì)成形載荷造成較大的影響。

16、根據(jù)上述情況,發(fā)明人們得到了如下見(jiàn)解:僅在沖壓成形品中的成為成形載荷增加的主要原因的部位,模具表面的變形的容易度的程度對(duì)成形載荷增加造成影響。并且,想到了在cae解析中僅對(duì)模具模型的一部分變更變形阻力,只要觀察變形阻力變更前后的成形載荷的變化,就能夠評(píng)價(jià)該部位是否是成為成形載荷增加的主要原因的部位。

17、本發(fā)明是基于這樣的構(gòu)思而完成的,具體而言由以下的結(jié)構(gòu)構(gòu)成。

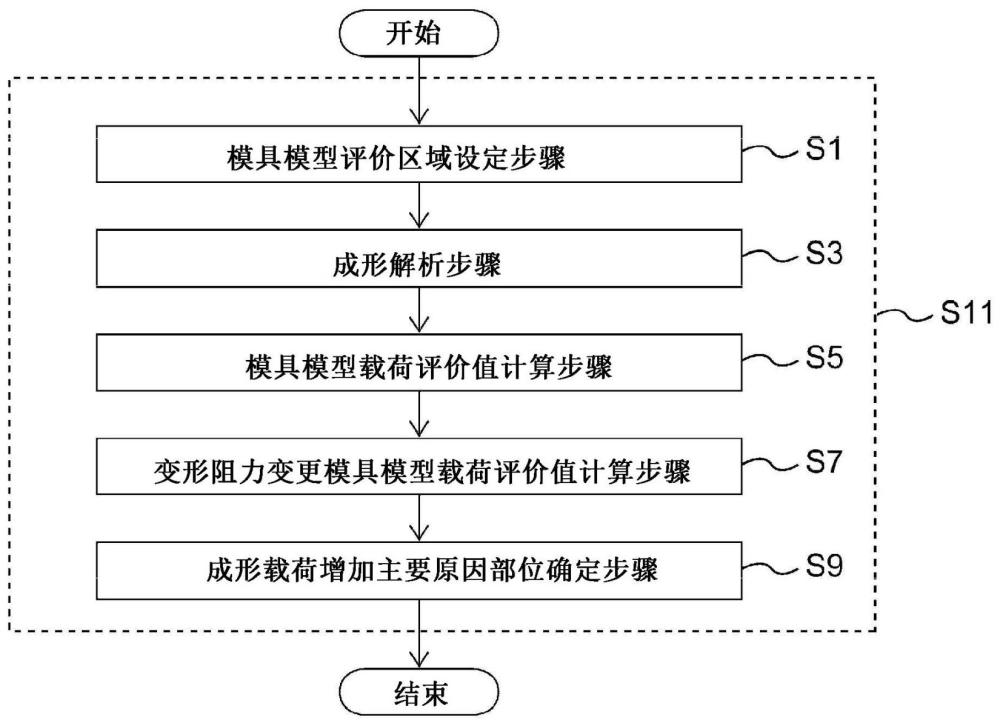

18、本發(fā)明所涉及的成形載荷增加主要原因部位確定方法中,由計(jì)算機(jī)執(zhí)行各工序,確定成為成形載荷增加的主要原因的沖壓成形品的部位,其中,所述成形載荷增加主要原因部位確定方法包括:設(shè)定步驟,在模具模型設(shè)定至少兩個(gè)以上的評(píng)價(jià)區(qū)域,所述模具模型通過(guò)將上模和/或下模由一體的部件構(gòu)成且沖壓成形所述沖壓成形品的模具模型化而得到;成形解析步驟,使用所述模具模型,對(duì)所述沖壓成形品的沖壓成形進(jìn)行有限元法解析,計(jì)算成形下止點(diǎn)處的所述模具模型的成形載荷分布;第一計(jì)算步驟,基于在所述成形解析步驟中計(jì)算出的成形載荷分布,計(jì)算所述模具模型的每個(gè)評(píng)價(jià)區(qū)域的載荷評(píng)價(jià)值;第二計(jì)算步驟,使用通過(guò)將所述模具模型的評(píng)價(jià)區(qū)域中的一個(gè)評(píng)價(jià)區(qū)域的變形阻力變更得較低或較高而得到的變形阻力變更模具模型,對(duì)所述沖壓成形品的沖壓成形進(jìn)行有限元法解析(finite?element?analysis),計(jì)算成形下止點(diǎn)處的所述變形阻力變更模具模型的成形載荷分布,并基于該成形載荷分布來(lái)計(jì)算變更了所述變形阻力的評(píng)價(jià)區(qū)域的載荷評(píng)價(jià)值;及確定步驟,基于在所述第一計(jì)算步驟中計(jì)算出的載荷評(píng)價(jià)值和在所述第二計(jì)算步驟中計(jì)算出的載荷評(píng)價(jià)值,確定在模具模型的變形阻力變更前后載荷評(píng)價(jià)值發(fā)生變化的所述評(píng)價(jià)區(qū)域,并將與該確定出的評(píng)價(jià)區(qū)域?qū)?yīng)的所述沖壓成形品的部位確定為成為成形載荷增加的主要原因的沖壓成形品的部位。

19、在所述第二計(jì)算步驟中變更的模具模型的變形阻力可以是位移約束(displacement?restraint)、彈性模量(young's?modulus)、板厚、密度(density)、質(zhì)量(mass)及屈服強(qiáng)度(yield?strength)中的任一個(gè)或從它們中選擇的兩個(gè)以上的組合。

20、所述模具模型的每個(gè)評(píng)價(jià)區(qū)域的載荷評(píng)價(jià)值可以是每個(gè)評(píng)價(jià)區(qū)域的載荷、最大載荷或平均載荷。

21、本發(fā)明所涉及的沖壓成形品的制造方法是制造沖壓成形品的方法,其中,所述沖壓成形品的制造方法包括:確定步驟,使用本發(fā)明所涉及的成形載荷增加主要原因部位確定方法,確定成為成形載荷增加的主要原因的所述沖壓成形品的部位;形狀修正步驟,對(duì)所述確定出的部位的沖壓成形品的形狀和對(duì)應(yīng)的模具模型的形狀進(jìn)行修正;決定步驟,反復(fù)進(jìn)行所述確定步驟和所述形狀修正步驟,直到所述模具模型的評(píng)價(jià)區(qū)域中的模具模型的變形阻力變更前后的載荷評(píng)價(jià)值的變化處于規(guī)定的范圍內(nèi)為止,決定所述沖壓成形品的形狀和對(duì)應(yīng)的模具模型的形狀;及沖壓成形步驟,基于所述決定出的模具模型的形狀來(lái)制作模具,并使用該制作出的模具進(jìn)行所述沖壓成形品的沖壓成形。

22、本發(fā)明所涉及的成形載荷增加主要原因部位確定裝置中,確定成為成形載荷增加的主要原因的沖壓成形品的部位,其中,所述成形載荷增加主要原因部位確定裝置具有:設(shè)定部,在模具模型設(shè)定至少兩個(gè)以上的評(píng)價(jià)區(qū)域,所述模具模型通過(guò)將上模和/或下模由一體的部件構(gòu)成且沖壓成形所述沖壓成形品的模具模型化而得到;成形解析部,使用所述模具模型,對(duì)所述沖壓成形品的沖壓成形進(jìn)行有限元法解析,計(jì)算成形下止點(diǎn)處的所述模具模型的成形載荷分布;第一計(jì)算部,基于由所述成形解析部計(jì)算出的成形載荷分布,計(jì)算所述模具模型的每個(gè)評(píng)價(jià)區(qū)域的載荷評(píng)價(jià)值;第二計(jì)算部,使用通過(guò)將所述模具模型的評(píng)價(jià)區(qū)域中的一個(gè)評(píng)價(jià)區(qū)域的變形阻力變更得較低或較高而得到的變形阻力變更模具模型,對(duì)所述沖壓成形品的沖壓成形進(jìn)行有限元法解析,計(jì)算成形下止點(diǎn)處的所述變形阻力變更模具模型的成形載荷分布,并基于該成形載荷分布來(lái)計(jì)算變更了所述變形阻力的評(píng)價(jià)區(qū)域的載荷評(píng)價(jià)值;及確定部,基于由所述第一計(jì)算部計(jì)算出的載荷評(píng)價(jià)值和由所述第二計(jì)算部計(jì)算出的載荷評(píng)價(jià)值,確定在模具模型的變形阻力變更前后載荷評(píng)價(jià)值發(fā)生變化的所述評(píng)價(jià)區(qū)域,并將與該確定出的評(píng)價(jià)區(qū)域?qū)?yīng)的所述沖壓成形品的部位確定為成為成形載荷增加的主要原因的沖壓成形品的部位。

23、本發(fā)明所涉及的成形載荷增加主要原因部位確定程序使計(jì)算機(jī)作為本發(fā)明所涉及的成形載荷增加主要原因部位確定裝置發(fā)揮作用。

24、發(fā)明效果

25、根據(jù)本發(fā)明,能夠通過(guò)變更有限元法(fem)解析中的與模具模型的變形阻力相關(guān)的設(shè)定條件這樣的簡(jiǎn)易的方法來(lái)確定成為成形載荷增加的主要原因的部位。由于不像以往那樣修正部件形狀的cad數(shù)據(jù)(computer-aided?design?data:計(jì)算機(jī)輔助設(shè)計(jì)數(shù)據(jù))或修正模具模型的形狀,因此能夠大幅縮短部件形狀和模具形狀的設(shè)計(jì)所需要的時(shí)間。

- 還沒(méi)有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!