一種7系高強(qiáng)鋁合金焊接接頭強(qiáng)塑性協(xié)同提升方法

本發(fā)明屬于材料工程,涉及一種提高鋁合金焊接接頭力學(xué)性能的方法,具體而言,尤其涉及一種7系高強(qiáng)鋁合金焊接接頭強(qiáng)塑性協(xié)同提升的方法。

背景技術(shù):

1、在航空航天和汽車制造領(lǐng)域中,高強(qiáng)低密度鋁合金是實現(xiàn)輕量化的首選材料。其中,7系鋁合金(al-zn-mg-cu合金)是典型的熱處理強(qiáng)化高強(qiáng)鋁合金,具有極高抗拉強(qiáng)度、優(yōu)異的疲勞強(qiáng)度,在國家重大工程中擁有廣闊的應(yīng)用前景。7系高強(qiáng)鋁合金焊接性差,尤其是熔化焊,成為制約其進(jìn)一步推廣應(yīng)用的瓶頸難題,具體表現(xiàn)為:(1)焊接接頭軟化:可熱處理鋁合金在焊接熱源熱影響作用下,母材中原有的納米析出強(qiáng)化相易回溶從而弱化焊接接頭力學(xué)性能[1]。(2)焊接熱裂紋形成:鋁合金熱膨脹系數(shù)較高,傳統(tǒng)熔化焊凝固過程枝晶間隙填充困難,焊接接頭極易產(chǎn)生熱裂紋[2]。目前,主要選用商用4系或5系鋁合金焊絲,例如采用激光焊、tig焊熱源,選用er5356鋁鎂焊絲焊接7系高強(qiáng)鋁合金[3],焊接接頭抗拉強(qiáng)度范圍是母材的50%~60%,伸長率范圍是母材的45%~55%。

2、通過焊縫合金化改善焊接接頭微觀組織結(jié)構(gòu)+合適的熱處理工藝是解決上述問題的有效手段。專利號為201910828999.1的專利提供了一種含有微納米顆粒增強(qiáng)的鋁合金藥芯焊絲,用于焊接7075鋁合金,通過陶瓷顆粒的添加促進(jìn)異質(zhì)形核,細(xì)化焊縫晶粒會提高抗拉強(qiáng)度,達(dá)到母材抗拉強(qiáng)度的63%,但是焊縫中粗大晶間共晶相的析出和熱影響區(qū)中納米析出相的回溶,造成焊接接頭軟化問題沒有得到有效解決,導(dǎo)致塑性大幅度降低,伸長率僅為母材的50%以下。

3、綜上所述,迫切需要開發(fā)7系高強(qiáng)鋁合金焊接接頭強(qiáng)塑性協(xié)同提升方法,為拓寬7系高強(qiáng)鋁合金焊接構(gòu)件應(yīng)用場景提供先進(jìn)焊接技術(shù)支撐。

4、參考文獻(xiàn):

5、[1]zhang?k,chen?j,ma?p,et?al.effect?of?welding?thermal?cycle?onmicrostructural?evolution?of?al-zn-mg-cu?alloy[j].materials?science&engineering?a,717(2018)85-94.

6、[2]m.holzer,k.hofmann,v.mann,et?al.change?of?hot?crackingsusceptibility?in?welding?of?high?strength?aluminum?alloy?aa?7075[j].physicsprocedia,83(2016)463-471.

7、[3]zhang?l,li?x,nie?z,et?al.comparison?of?microstructure?andmechanical?properties?of?tig?and?laser?welding?joints?of?a?new?al-zn-mg-cualloy[j].materials&design,92(2016)880-887.

技術(shù)實現(xiàn)思路

1、針對現(xiàn)有的7系高強(qiáng)鋁合金焊接存在的焊接接頭抗拉強(qiáng)度和塑性不能協(xié)同提升的瓶頸難題,本發(fā)明提出一種7系高強(qiáng)鋁合金焊接接頭強(qiáng)塑性協(xié)同提升方法。首先選擇柔性激光焊接熱源,在實現(xiàn)熱源能量在母材和焊絲的精確分配基礎(chǔ)上,有效提高熔池流動穩(wěn)定性并降低飛濺、氣孔等缺陷;選取的納米陶瓷顆粒增強(qiáng)7系鋁合金復(fù)合焊絲,可以有效抑制枝晶生長,以實現(xiàn)焊縫晶粒組織由不均勻粗大柱狀晶和等軸晶向均勻細(xì)小等軸晶轉(zhuǎn)變;焊后采用固溶+回歸再時效熱處理工藝將焊縫中粗大晶間共晶相回溶,再以納米級第二相均勻的在焊縫內(nèi)部和熱影響區(qū)析出,解決接頭軟化問題。采用上述焊接與熱處理協(xié)同方法獲得的7系高強(qiáng)鋁合金接頭的抗拉強(qiáng)度和伸長率均可達(dá)母材95%以上,從而實現(xiàn)7系高強(qiáng)鋁合金焊接接頭強(qiáng)塑性協(xié)同提升。

2、本發(fā)明采用的技術(shù)手段如下:

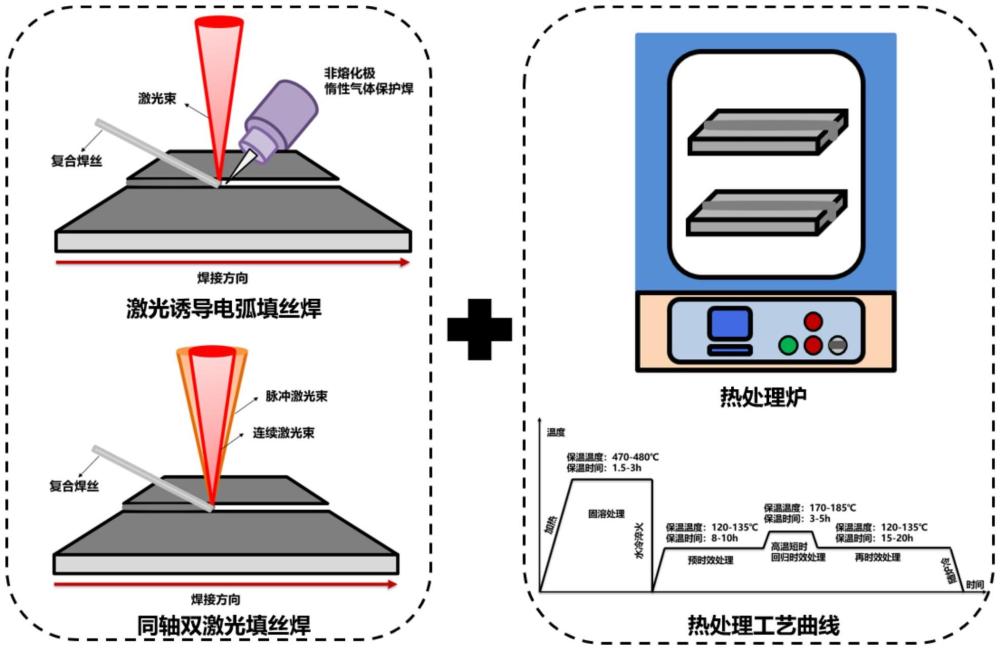

3、一種7系高強(qiáng)鋁合金焊接接頭強(qiáng)塑性協(xié)同提升方法,采用柔性激光熱源填絲焊接技術(shù);選取與待焊7系高強(qiáng)鋁合金母材成分接近,納米陶瓷顆粒增強(qiáng)的7系高強(qiáng)鋁合金復(fù)合焊絲;對7系高強(qiáng)鋁合金焊接接頭采用固溶熱處理將晶間粗大共晶相回溶,經(jīng)過水冷淬火獲得過飽和固溶體,再進(jìn)行回歸再時效熱處理。

4、進(jìn)一步地,所述的柔性激光熱源包括具有能量密度可實現(xiàn)柔性調(diào)控的激光誘導(dǎo)電弧復(fù)合焊接熱源和同軸脈沖-連續(xù)雙激光復(fù)合焊接熱源。

5、進(jìn)一步地,所述的鋁合金復(fù)合焊絲為納米陶瓷顆粒增強(qiáng)的7系鋁合金復(fù)合焊絲,采用tic或tib2納米陶瓷顆粒增強(qiáng)7系鋁合金復(fù)合焊絲,其中,tic或tib2納米陶瓷顆粒在焊縫中原位生成,顆粒質(zhì)量分?jǐn)?shù)范圍為1.0~2.0wt%,顆粒尺寸范圍為400~800nm,陶瓷顆粒作為焊縫凝固過程中鋁合金異質(zhì)形核位點,細(xì)化焊縫組織。

6、進(jìn)一步地,焊接工藝參數(shù)范圍應(yīng)滿足:

7、(1)激光誘導(dǎo)電弧填絲焊:

8、焊接速度范圍為500~2500mm/min,送絲速度范圍為2000~3500mm/min,非熔化極氣體保護(hù)焊焊接時電弧電流范圍為80~180a,電極高度范圍1mm~3mm,激光功率范圍為400~4000w、激光離焦量的調(diào)節(jié)范圍為-2~+2mm,激光頻率范圍為20~40hz,激光脈寬范圍為2.5~3.0ms,激光束與電弧電極間距范圍為1.0~3.0mm,光絲間距范圍為2.0~5.0mm。

9、(2)同軸雙激光填絲焊:

10、同軸雙束激光包括連續(xù)激光和脈沖激光;連續(xù)激光功率范圍為1000~6000w,連續(xù)激光離焦量范圍為+5~+30mm,脈沖激光功率范圍為300~1000w,脈沖激光離焦量范圍為-3~20mm,脈沖激光頻率范圍為40~90hz,焊接速度范圍為500~5000mm/min,送絲速度為500~3000mm/min,冷送絲,自由成型。

11、進(jìn)一步地,熱處理工藝是指:7系高強(qiáng)鋁合金焊接接頭先采用固溶處理,水冷淬火后采用回歸再時效處理,包括如下步驟:

12、(1)7系高強(qiáng)鋁合金焊接接頭固溶處理,溫度范圍為470~480℃、保溫時間范圍為1.5~3h;

13、(2)進(jìn)行水冷淬火處理;

14、(3)進(jìn)行回歸再時效處理:先進(jìn)行預(yù)時效處理,溫度范圍為120~135℃,預(yù)時效時間范圍為8~10h;接下來進(jìn)行高溫短時間回歸時效處理,溫度范圍為170~185℃,回歸時效時間范圍為3~5h;最后進(jìn)行再時效處理,溫度范圍為120~135℃,再時效時間范圍為15~20h。

15、較現(xiàn)有技術(shù)相比,本發(fā)明具有以下優(yōu)點:

16、1、本發(fā)明中的激光誘導(dǎo)電弧、同軸雙激光等復(fù)合熱源相較于傳統(tǒng)單一激光熱源,具有焊接工藝窗口寬,能量密度可柔性調(diào)控的優(yōu)點,在焊接過程中提升焊接熔池-小孔穩(wěn)定性,可以實現(xiàn)凝固組織的調(diào)控和細(xì)化晶粒,減少氣孔率,實現(xiàn)焊縫良好成型。

17、2、本發(fā)明中的納米陶瓷顆粒增強(qiáng)復(fù)合鋁合金焊絲,在熔池非平衡凝固過程中,tic及tib2納米陶瓷顆粒在焊縫中的原位形成,起到異質(zhì)形核的作用,有效提高細(xì)小等軸晶的形核率并抑制粗大柱狀晶和等軸晶形成,降低凝固裂紋的形成傾向。

18、3、本發(fā)明的熱處理工藝中,通過固溶處理將粗大的共晶相(mgzn2+α-al)完全溶解在焊接接頭基體中,經(jīng)過水冷淬火后獲得過飽和固溶體。相較于單級時效處理,回歸再時效處理使得納米mgzn2相(η`相)析出更為均勻和致密,有助于降低或消除無沉淀析出區(qū),從而進(jìn)一步提高焊接接頭強(qiáng)度和塑性。

- 還沒有人留言評論。精彩留言會獲得點贊!