一種磁致伸縮超聲扭振切削裝置

本發明涵蓋超聲加工裝置的技術范疇,是一種創新的超聲扭轉振動裝置的設計與開發。

背景技術:

1、超聲加工是一種利用高頻振動對刀具或工件實施精密加工的技術手段。該技術憑借切削力小、成型精度、表面質量高以及刀具磨損輕微等顯著優勢,在硬脆材料及難加工材料的領域得到了廣泛應用。早期的旋轉超聲振動加工,普遍采用縱向超聲振動模式,然而,該模式因普通縱向超聲運動產生的軸向沖擊力較大,通常僅限于使用金剛石磨粒刀具,這在一定程度上限制了其應用范圍。

2、相較于扭轉超聲振動,縱扭復合超聲振動則展現出更廣泛的適用性,能夠兼容硬質合金刀具及金剛石磨粒刀具。然而,縱扭復合超聲振動裝置在實現過程中亦面臨諸多挑戰,如縱扭比例調控難度大、軸向振動強烈易引發刀具崩刃或損壞,以及縱扭轉換效率相對較低等問題。

3、鑒于上述狀況,在超聲銑削、超聲磨削等高精度加工領域,有效控制或消除刀具的軸向振動成為待解決的問題。而刀具實現扭轉輸出的扭振裝置,通過其獨特的設計原理,能夠有效應對上述挑戰,為提升加工質量和效率提供了有力支持。

4、磁致伸縮效應是指磁性物質在磁化過程中,因外磁場條件的改變而發生幾何尺寸可逆變化的效應。當磁性材料置于外磁場中時,其內部的磁疇會發生重新排列,這種排列的變化會導致材料的長度或體積發生微小的變化,磁致伸縮效應及逆效應基于磁-機轉換,鐵基非晶材料常用于制備磁致伸縮材料,但超磁致伸縮材料具有更高的機電耦合系數,能實現磁能與機械能的高效相互轉換。

5、超聲換能器是超聲加工系統的核心裝置,能夠將輸入的電能轉換為高頻機械振動能,轉換后的機械振動能通過換能器傳遞給工具頭,工具頭再通過振動產生能量作用于加工材料表面,從而實現刀具的切割,目前應用最多的兩種超聲換能器主要有磁致伸縮換能器和壓電換能器兩大類,在應用中磁致伸縮材料與壓電陶瓷材料相比,具有響應速度快、應變能力強以及能量轉換效率高的優勢,在未來的超聲加工領域,磁致伸縮換能器有望得到更廣泛的應用和發展,在現階段,由于磁致伸縮扭振超聲換能器大多為線圈隨扭轉振子扭轉,會導致整個換能器的結構穩定性下降,扭轉過程中,線圈可能會受到不均勻的應力和形變,這可能導致線圈內部的導線斷裂、絕緣層破損或線圈整體變形,這些結構上的變化會直接影響導致能量轉換效率降低、振動干擾增加、維護和維修難度增加、使用壽命縮短,甚至可能導致換能器失效。

技術實現思路

1、本發明的目的在于針對現有的磁致伸縮扭振換能器存在的結構穩定性下降、能量轉換效率降低、振動干擾增加以及維護和維修難度大等缺點,提出一種創新的改進裝置。該裝置通過優化線圈與扭轉振子的連接方式,及線圈在驅動過程中不隨主軸轉動,從而有效避免線圈隨扭轉振子轉動所帶來的導線斷裂、絕緣層破損等問題。

2、本發明的具體技術方案如下:

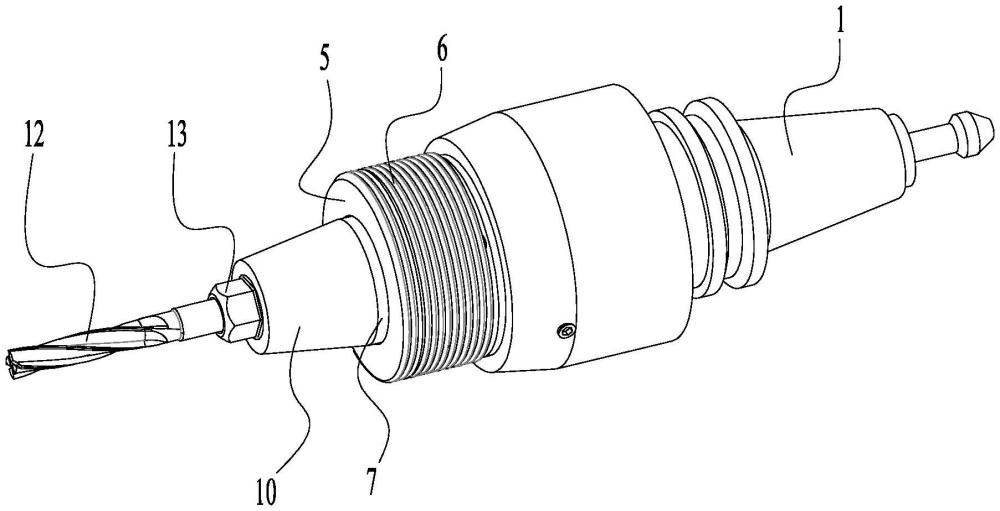

3、一種磁致伸縮超聲扭振切削裝置,所述切削裝置具有刀柄1,刀柄1的內部形成有圓柱狀的空腔,圓柱狀的連接套筒2設置在刀柄1的空腔中;連接螺栓8通過前蓋板7上的螺紋孔將后蓋板3、扭轉振子4、前蓋板7鎖緊;在扭轉振子4上套設有線圈架5,在線圈架5上纏繞有線圈6;線圈架5和線圈6與機床連接,不隨機床主軸轉動;變幅桿10與前蓋板7固定連接;變幅桿10的前端設置有螺紋孔,刀具12插入到筒夾11中,然后筒夾11通過筒夾鎖緊套13將刀具12配合固定,筒夾鎖緊套13通過螺紋固定在變幅桿10上,當筒夾鎖緊套13在變幅桿10上旋進時,筒夾鎖緊套13擠壓筒夾11,從而筒夾11將刀具12夾緊。

4、進一步優化的方案為,

5、扭轉振子4包括保持架4.1、磁致伸縮材料4.2和永磁體4.3,保持架4.1通過粘結的方式分別固定在前蓋板7和后蓋板3之間,保持架4.1包括中部設置有通孔的圓筒柱4.4,在圓筒柱4.4的外側面上、徑向的中部均勻環繞設置有多個隔板4.5,在隔板4.5之間設置有隔柱4.6,隔板4.5的長度大于隔柱4.6的長度;扭轉振子4包括多組彎曲振子,每組彎曲振子包括兩塊磁致伸縮材料4.2和四塊永磁體4.3;磁致伸縮材料4.2設置在隔板4.5和隔柱4.6之間,磁致伸縮材料4.2通過粘結的方式分別固定在保持架4.1與前蓋板7、后蓋板3上;在隔板4.5的兩端分別設置有兩個永磁體4.3,該兩個永磁體4.3處于兩塊磁致伸縮材料4.2之間,兩個永磁體4.3相互貼靠,其中一個永磁體4.3與其中一塊磁致伸縮材料4.2貼靠,其中另一個永磁體4.3與其中另一個磁致伸縮材料4.2貼靠。

6、進一步優化的方案為,

7、彎曲振子中的兩塊磁致伸縮材料4.2、四塊永磁體4.3構成閉合磁回路,彎曲振子的磁場強度在永磁體4.3處最大,向兩邊的磁致伸縮材料4.2的方向逐漸減弱,彎曲振子中的兩塊磁致伸縮材料4.2內部磁場方向相反,在磁致伸縮材料4.2軸向中心位置,磁場強度最低,兩端磁場強度逐漸增加。

8、進一步優化的方案為,

9、彎曲振子的磁矩由處于隔板4.5一側的一對永磁體4.3的n極通過磁致伸縮材料4.2指向處于隔板4.5另一側的另一對永磁體4.3的s極,所有磁矩曲線具有對稱性;隔板4.5其中一側的一對永磁體4.3中的其中一個的磁極由內向外為s極和n極或n極和s極,對應的另一個的磁極由內向外為n極和s極或s極和n極。

10、進一步優化的方案為,

11、通過將兩塊磁致伸縮材料4.2與四塊永磁體4.3組成一組彎曲振子,扭轉振子4包含多個單組彎曲振子;單組彎曲振子通過兩塊磁致伸縮材料4.2與四塊永磁體4.3拼接形成閉合磁路,通過外部激勵線圈6的激勵,使每組中的兩塊磁致伸縮材料4.2的初始偏置磁場方向相反,當激勵線圈6產生交流磁場時,其磁場方向必然與其中一塊磁致伸縮材料4.2的初始偏置磁場方向相反,從而導致該磁致伸縮材料4.2縮短;而另一塊磁致伸縮材料4.2的初始偏置磁場方向與交流磁場方向相同,使其伸長;使兩塊磁致伸縮材料4.2產生180°的相位差從而產生彎曲振動,當所有組彎曲振子向同一個方向彎曲振動時,前蓋板7和后蓋板3產生與振子彎曲方向相反的扭轉振動。

12、進一步優化的方案為,

13、單塊磁致伸縮材料4.2在由永磁體4.3上施加初始偏置磁場后,通過線圈6提供的交流磁場激勵,產生周期性的伸長與縮短,產生高頻縱向振動。

14、進一步優化的方案為,

15、在線圈6的兩端通入交流電來給磁致伸縮材料4.2提供交流磁場,變幅桿10在超聲波傳輸過程中實現振動能量的集中與放大,用以放大扭轉角或切向的振動,彎曲振子4通過前蓋板7、變幅桿10將扭轉振動傳遞并放大至刀具12處進行超聲扭振加工。

16、進一步優化的方案為,

17、通過連接頂絲9連接刀柄1、連接套筒2和后蓋板3,并固定在機床主軸上。

18、進一步優化的方案為,

19、在粘結方式中采用環氧樹脂。

20、進一步優化的方案為,

21、扭轉振子4中的每組彎曲振子中的每對永磁體4.3都是呈對稱分布。

22、本發明解決了現有技術中磁致伸縮扭振換能器存在的結構穩定性下降、能量轉換效率降低、振動干擾增加以及維護和維修難度大等缺點。通過優化線圈和扭轉振子(多個彎曲振子)的連接方式,及線圈在驅動過程中不隨主軸轉動,從而有效避免線圈對扭轉振子(多個彎曲振子)轉動所帶來的導線斷裂、絕緣層破損等問題。

- 還沒有人留言評論。精彩留言會獲得點贊!