一種精軋速度和帶鋼水參數設定方法與流程

本發明涉及熱連軋軋鋼,尤其涉及一種精軋速度和帶鋼水參數設定方法。

背景技術:

1、熱連軋生產過程中,精軋機需要控制鋼卷的精軋出口溫度達到工藝目標要求。傳統的控制方法有:(1)固定速度調節出水量,采用固定的帶鋼移動速度,根據精軋入口溫度調節帶鋼冷卻水的出水量控制精軋出口溫度命中目標。(2)固定帶鋼冷卻水的出水量,調節帶鋼移動速度,采用固定的帶鋼冷卻水出水量,根據精軋入口溫度調節帶鋼移動速度的快慢,控制精軋出口溫度命中目標。發明人發現,固定速度頻繁調水會影響厚度設定,而固定水調速則在帶鋼入口溫度變化大時導致帶鋼速度變化大擾亂生產節奏。

2、在實現本發明過程中,申請人發現現有技術中至少存在如下問題:

3、精軋中單一調鋼卷移動速度或單一調冷卻水出水量,無法兼顧鋼卷的目標厚度和生產節奏的問題。

技術實現思路

1、本發明實施例提供一種精軋速度和帶鋼水參數設定方法,已解決精軋中單一調鋼卷移動速度或單一調冷卻水出水量,無法兼顧鋼卷的目標厚度和生產節奏的技術問題。

2、為達上述目的,一方面,本發明實施例提供一種精軋速度和帶鋼水參數設定方法,包括:

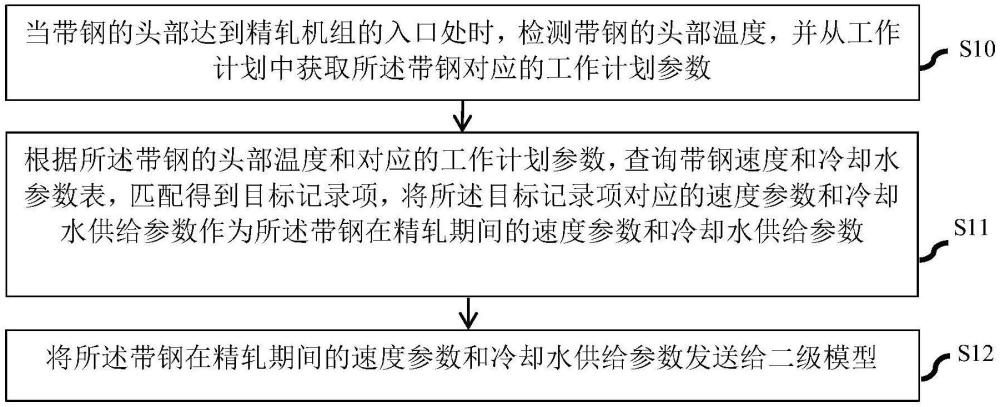

3、當帶鋼的頭部達到精軋機組的入口處時,檢測帶鋼的頭部溫度,并從工作計劃中獲取所述帶鋼對應的工作計劃參數;

4、根據所述帶鋼的頭部溫度和對應的工作計劃參數,查詢帶鋼速度和冷卻水參數表,匹配得到目標記錄項,將所述目標記錄項對應的速度參數和冷卻水供給參數作為所述帶鋼在精軋期間的速度參數和冷卻水供給參數;其中,所述目標記錄項對應的工作計劃參數范圍包含所述帶鋼對應的工作計劃參數并且所述目標記錄項的頭部溫度范圍包含所述帶鋼的頭部溫度;

5、將所述帶鋼在精軋期間的速度參數和冷卻水供給參數發送給二級模型;

6、其中,所述二級模型用于在所述帶鋼的精軋期間,根據所述帶鋼在精軋期間的速度參數控制所述帶鋼的移動速度,同時根據所述帶鋼在精軋期間的冷卻水供給參數控制冷卻水供給量,以將所述帶鋼在精軋機組的出口處的出口溫度控制在目標需求出口溫度;

7、所述帶鋼速度和冷卻水參數表包括多條記錄項;每條記錄項包括對應的工作計劃參數范圍、頭部溫度范圍、速度參數、和冷卻水供給參數;所述帶鋼速度和冷卻水參數表包括多條工作計劃參數范圍與所述帶鋼對應的工作計劃參數相匹配且不同頭部溫度范圍的記錄項;所述多條工作計劃參數范圍與所述帶鋼對應的工作計劃參數相匹配且不同頭部溫度范圍的記錄項對應的所有頭部溫度范圍相互之間不重疊,所述多條工作計劃參數范圍與所述帶鋼對應的工作計劃參數相匹配且不同頭部溫度范圍的記錄項對應的所有頭部溫度范圍按溫度從低到高首尾相連后得到的溫度范圍等于所述帶鋼在精軋機組的入口處的入口溫度變化范圍;工作計劃參數范圍與所述帶鋼對應的工作計劃參數相匹配且不同頭部溫度范圍的不同記錄項所對應的速度參數相同或不同;工作計劃參數范圍與所述帶鋼對應的工作計劃參數相匹配且不同頭部溫度范圍的不同記錄項所對應的冷卻水供給參數相同或不同。

8、進一步地,每條記錄項對應的工作計劃參數范圍包括:對應的鋼種牌號、成品厚度范圍、和成品寬度范圍;

9、所述帶鋼對應的工作計劃參數包括對應的鋼種牌號、成品厚度和成品寬度;

10、所述目標記錄項對應的工作計劃參數范圍包含所述帶鋼對應的工作計劃參數,具體包括:

11、所述帶鋼對應的工作計劃參數中的鋼種牌號與所述目標記錄項對應的工作計劃參數范圍中的鋼種牌號相同,并且所述帶鋼對應的工作計劃參數中的成品厚度在所述目標記錄項對應的工作計劃參數范圍中的成品厚度范圍內,并且所述帶鋼對應的工作計劃參數中的成品寬度在所述目標記錄項對應的工作計劃參數范圍中的成品寬度范圍內。

12、進一步地,每條記錄項對應的工作計劃參數范圍還包括:對應的單雙爐模式和熱卷箱投用模式;

13、所述帶鋼對應的工作計劃參數還包括對應的單雙爐模式和熱卷箱投用模式;

14、所述目標記錄項對應的工作計劃參數范圍包含所述帶鋼對應的工作計劃參數,還包括:

15、所述帶鋼對應的工作計劃參數中的單雙爐模式與所述目標記錄項對應的工作計劃參數范圍中的單雙爐模式相同,并且所述帶鋼對應的工作計劃參數中的熱卷箱投用模式與所述目標記錄項對應的工作計劃參數范圍中的熱卷箱投用模式相同。

16、進一步地,所述速度參數包括:穿帶基準速度、穿帶最小速度、穿帶最大速度、運行速度、拋鋼速度、第一加速度、第二加速度和拋鋼加速度。

17、進一步地,所述冷卻水供給參數,包括:精軋機組中從上游到下游的第2到n-1架精軋機各自對應的帶鋼冷卻水供水開關狀態;其中,所述精軋機組包括從上游到下游編號依次為1到n的n架精軋機。

18、進一步地,所述帶鋼的頭部在精軋機組的入口處的入口溫度變化范圍,包括異常低溫區間、常軋溫度區間和異常高溫區間;

19、在所述帶鋼速度和冷卻水參數表中,針對與所述帶鋼對應的工作計劃參數相匹配的所有記錄項對應的頭部溫度范圍,在所述異常低溫區間內的頭部溫度范圍的區間寬度大于在所述常軋溫度區間內的頭部溫度范圍的區間寬度,在所述常軋溫度區間內的頭部溫度范圍的區間寬度大于在所述異常高溫區間內的頭部溫度范圍的區間寬度;

20、其中,所述常軋溫度區間由所述帶鋼對應的工作計劃參數的鋼種牌號、成品厚度和成品寬度確定;所述異常低溫區間是在所述入口溫度變化范圍內低于所述常軋溫度區間的溫度區間;所述異常高溫區間是在所述入口溫度變化范圍內高于所述常軋溫度區間的溫度區間;所述帶鋼對應的工作計劃參數相匹配的所有記錄項是滿足對應的工作計劃參數范圍包含所述帶鋼對應的工作計劃參數的記錄項。

21、優選地,針對厚度4到20毫米、寬度1500毫米的熱連軋精軋的帶鋼,所述異常低溫區間范圍為850到970攝氏度,所述常軋溫度區間的溫度范圍為970到1010攝氏度,所述異常高溫區間的溫度范圍為1010到1150攝氏度。

22、進一步地,在所述帶鋼速度和冷卻水參數表中,針對與所述帶鋼對應的工作計劃參數相匹配的所有記錄項的頭部溫度范圍,在所述異常低溫區間內的頭部溫度范圍的區間寬度為46到55攝氏度,在所述常軋溫度區間內的頭部溫度范圍的區間寬度為35到45攝氏度,在所述異常高溫區間內的頭部溫度范圍的區間寬度為15到25攝氏度;所述帶鋼對應的工作計劃參數相匹配的所有記錄項是滿足對應的工作計劃參數范圍包含所述帶鋼對應的工作計劃參數的記錄項。

23、進一步地,在熱卷箱投用模式為熱卷箱不投用情況下,采集所述帶鋼的前塊帶鋼從所述帶鋼頭部開始的1/3到2/3長度位置在精軋機組的出口處的溫度數據的溫度平均值;

24、比較所述溫度平均值與所述目標需求出口溫度,如果所述溫度平均值低于所述目標需求出口溫度,則對所述帶鋼在精軋期間的速度參數中的運行速度進行加速補償,如果所述溫度平均值高于所述目標需求出口溫度,則對所述帶鋼在精軋期間的速度參數中的運行速度進行減速補償;

25、所述帶鋼在精軋期間的速度參數包括運行速度。

26、進一步地,所述比較所述溫度平均值與所述目標需求出口溫度,如果所述溫度平均值低于所述目標需求出口溫度,則對所述帶鋼在精軋期間的速度參數中的運行速度進行加速補償,如果所述溫度平均值高于所述目標需求出口溫度,則對所述帶鋼在精軋期間的速度參數中的運行速度進行減速補償,包括:

27、計算所述溫度平均值與所述目標需求出口溫度的溫度偏差值;

28、根據所述溫度偏差值、以及所述帶鋼對應的工作計劃參數的鋼種牌號、成品厚度和成品寬度,查詢運行速度自學習修正表,選擇目標修正記錄,并使用目標修正記錄中的速度修正值與所述帶鋼在精軋期間的速度參數中的運行速度相加,使用相加的結果更新所述帶鋼在精軋期間的速度參數中的運行速度;

29、其中,運行速度自學習修正表包括多條修正記錄;每條修正記錄包括對應的鋼種牌號、成品厚度下限、成品厚度上限、成品寬度下限、成品寬度上限、溫度偏差值下限、溫度偏差值上限和速度修正值;所述運行速度自學習修正表預先通過統計歷史生產數據創建;同一修正記錄對應的溫度偏差值下限和溫度偏差值上限同時大于零或小于零,并且同一修正記錄對應的速度修正值的正負符號與溫度偏差值下限和溫度偏差值上限的正負符號相反;

30、所述目標修正記錄的鋼種牌號與所述帶鋼對應的工作計劃參數的鋼種牌號相同、且所述目標修正記錄的成品厚度下限和成品厚度上限構成的范圍包含所述帶鋼對應的工作計劃參數的成品厚度、且所述目標修正記錄的成品寬度下限和成品寬度上限構成的范圍包含所述帶鋼對應的工作計劃參數的成品寬度、且所述目標修正記錄的溫度偏差值下限和溫度偏差值上限構成的范圍包含所述溫度偏差值。

31、進一步地,收集生產過程中的生產數據,根據所述生產數據更新所述帶鋼速度和冷卻水參數表。

32、上述技術方案具有如下有益效果:對精軋中帶鋼在精軋機組入口處的入口溫度變化范圍分檔,得到多個頭部溫度范圍,以及針對不同的頭部溫度范圍設置相應的速度參數和冷卻水供給參數,創建一套適應性廣、穩定精確的帶鋼速度和冷卻水參數表,提高速度和帶鋼水參數設定穩定性和準確性;在帶鋼開始精軋時,將從工作計劃中獲取的帶鋼對應的工作計劃參數和帶鋼的頭部溫度等作為檢索條件,查詢帶鋼速度和冷卻水參數表,獲取速度參數和冷卻水供給參數并傳遞至二級模型用于本塊帶鋼的控制設定,實現自動狀態下的速度和帶鋼水設定控制精軋出口溫度符合目標需求出口溫度。達到精軋入口溫度小幅度變化調速控溫和精軋入口溫度大幅度變化調水調速控溫的目的,有利于二級模型計算精度和生產節奏的穩定。本發明實施例在幾乎零成本投入的情況下,創新性引入精軋入口溫度變化范圍分檔等檢索條件,大幅度提升精軋速度和帶鋼水檢索參數的穩定準確性,能夠適應多種品規格下的溫度變化和模式變化,達到精軋入口溫度小幅度變化調速控溫和精軋入口溫度大幅度變化調水調速控溫的目的,避免人工操作差異性導致的鋼板質量波動和生產故障,提高生產控制標準化的同時能夠很好的匹配軋線生產效率。

- 還沒有人留言評論。精彩留言會獲得點贊!