一種Γ型筋筒形件的整體成形方法

本發(fā)明涉及薄壁零件的塑性加工,具體涉及一種γ型筋筒形件的整體成形方法。

背景技術(shù):

1、γ型筋筒形件是由薄壁筒體和環(huán)向γ型加強(qiáng)筋組成的截面形狀復(fù)雜的薄壁帶筋筒形件。復(fù)雜的截面形狀可以有效提高筒形件的強(qiáng)度與結(jié)構(gòu)剛度,并顯著降低筒形件質(zhì)量,因而得到了航空航天、交通運(yùn)輸?shù)阮I(lǐng)域的廣泛關(guān)注。這類構(gòu)件的特點(diǎn)及成形難點(diǎn)主要在于其大直徑筒體(m級)與局部復(fù)雜γ型筋(cm級)相復(fù)合的特征。

2、針對此類構(gòu)件,目前主要采用機(jī)械加工或者分塊成形再鉚接/焊接的制造方法。機(jī)械加工通過對厚筒體的大量材料去除而形成所需截面筋,這不僅使得材料利用率低、成本增加,而且會切斷金屬流線,產(chǎn)生復(fù)雜的殘余應(yīng)力,導(dǎo)致形狀畸變與微裂紋萌生,制約構(gòu)件的形狀精度和疲勞壽命。分塊成形再鉚接/焊接是指先將構(gòu)件分成可旋壓或簡單機(jī)械加工的薄壁筒體和筋條,再把成形后的筒體和筋條通過鉚接或者焊接的方式連接在一起。這種成形方式不僅存在工序多、流程長、鉚釘/焊縫引起增重等問題,而且連接部位的殘余應(yīng)力會大大降低構(gòu)件的可靠性和疲勞壽命。隨著航天飛行器等高端裝備對輕量化、高性能、高可靠和長壽命等要求的不斷提高,需要開發(fā)出新的制造工藝,以實(shí)現(xiàn)γ型筋筒形件的高精度高性能整體成形。

3、現(xiàn)有技術(shù)中,已有針對帶筋筒形件的高精度高性能整體成形方法。申請?zhí)枮?02111514553.5的中國專利申請文件中,公開了一種環(huán)形外筋筒形件剪切成形方法,該方法通過剪切旋輪的軸向加載使材料發(fā)生剪切分離,并沿徑向轉(zhuǎn)移進(jìn)而形成筋,所成形筋具有大高寬比的優(yōu)勢,但截面形狀為i型。申請?zhí)枮?02310239465.1的中國專利申請文件中,公開了一種t型筋筒形件的梯次剪切成形方法,該方法通過剪切旋輪、流動(dòng)旋輪和分形旋輪等多旋輪的多向協(xié)同加載實(shí)現(xiàn)了復(fù)雜t型截面筋的成形,但不適用于γ型截面筋的成形。申請?zhí)枮?02110974901.0的中國專利申請文件中,公開了一種加筋筒殼的旋擠成形方法,該方法通過熱旋使材料充填進(jìn)芯模的筋槽里,并通過多次熱處理提高帶筋件的筋高極限和整體性能,但只適用于i型截面內(nèi)筋的成形,且對旋壓芯模的要求較高,難以推廣到γ型筋筒形件。

4、綜上所述,現(xiàn)有帶筋筒形件整體成形的方法僅可實(shí)現(xiàn)i型和t型截面筋筒形件的成形,且存在筋部硬度分布不均勻、筋頂部容易開裂等問題。因此,有必要提出一種γ型筋筒形件的整體成形方法,進(jìn)而拓寬此類構(gòu)件的應(yīng)用。

技術(shù)實(shí)現(xiàn)思路

1、為了解決現(xiàn)有技術(shù)存在的上述技術(shù)問題,本發(fā)明提供了一種γ型筋筒形件的整體成形方法,該成形方法不僅可顯著提升筋高、抑制開裂,而且便于調(diào)整工藝參數(shù),進(jìn)而實(shí)現(xiàn)γ型筋筒形件形狀與尺寸的調(diào)控。

2、為實(shí)現(xiàn)上述目的,本發(fā)明提供了一種γ型筋筒形件的整體成形方法,其包括以下步驟:

3、s1、將芯模安裝在旋壓機(jī)的芯軸上,將定位套筒裝夾在芯模上,將筒形件坯料裝夾在芯模上并利用定位套筒進(jìn)行定位,將剪切旋輪和平旋輪分別安裝在旋壓機(jī)床的旋輪架上,將火焰噴槍裝配于旋壓機(jī)床上;

4、其中,筒形件坯料的初始壁厚tb0滿足公式:,其中d0為筒形件坯料的外徑、d0為筒形件坯料的內(nèi)徑;

5、s2、啟動(dòng)旋壓機(jī),令芯軸帶動(dòng)筒形件坯料旋轉(zhuǎn),控制剪切旋輪按預(yù)設(shè)剪切深度ap∈[0.2tb0,0.5tb0]沿軸向進(jìn)給f,f≥30mm;然后控制剪切旋輪沿徑向退出,在剪切旋壓的同時(shí),利用火焰噴槍對剪切形成的筋部采取梯度加熱,其中筋頂部的成形溫度為100℃~800℃,筋底部的成形溫度在200℃以下且低于筋頂部的成形溫度,制備形成近γ型筋筒形件;

6、s3、延續(xù)步驟s2中筒形件坯料的旋轉(zhuǎn)狀態(tài)和火焰噴槍對筋部的加熱狀態(tài),控制平旋輪按預(yù)設(shè)γ型筋的筋高h(yuǎn)沿軸向進(jìn)給,直至旋輪與筋部不再接觸,然后控制平旋輪沿徑向退出,最終制備形成γ型筋筒形件;

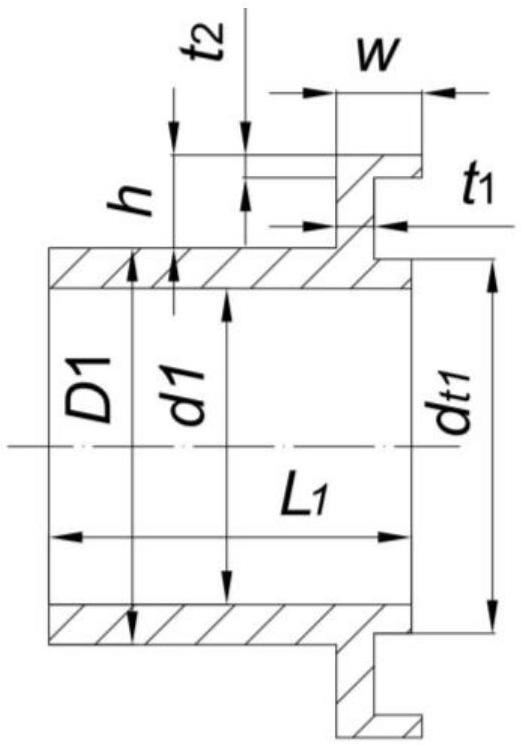

7、上述步驟中,形成γ型筋筒形件相關(guān)參數(shù)分別滿足以下條件:

8、t1<3.28ap;

9、t2≤t1;

10、

11、d1≥d0;

12、dt1≥dt0;

13、l1≥l0;

14、

15、其中,t1為γ型筋的腹板寬度、t2為γ型筋的翼板寬度、h為γ型筋的筋高、w為γ型筋的筋寬、d1為γ型筋筒形件的外徑、d1為γ型筋筒形件的內(nèi)徑、dt1為γ型筋筒形件中定位臺階的外徑、l1為γ型筋筒形件的長度、tb1為γ型筋筒形件的已成形區(qū)壁厚、dt0為筒形件坯料中定位臺階的外徑、l0為筒形件坯料的長度、ap為預(yù)設(shè)剪切深度、f為軸向進(jìn)給距離。

16、作為本發(fā)明的進(jìn)一步優(yōu)選技術(shù)方案,所述定位套筒的高度小于等于γ型筋的筋高。

17、作為本發(fā)明的進(jìn)一步優(yōu)選技術(shù)方案,所述筒形件坯料的后端部加工有定位臺階,定位臺階高度s略小于定位套筒上卡槽的高度。

18、作為本發(fā)明的進(jìn)一步優(yōu)選技術(shù)方案,所述剪切旋輪包括兩者之間夾角為90°的上工作面和下工作面,上、下工作面之間通過過渡圓角連接,該過渡圓角半徑為0.5~1.5mm;和/或,所述剪切旋輪相對芯軸的安裝角為45°。

19、作為本發(fā)明的進(jìn)一步優(yōu)選技術(shù)方案,所述平旋輪包括兩者之間夾角為90°的右工作面和下工作面,右、下工作面之間通過過渡圓角連接,該過渡圓角半徑為1~5mm;和/或,所述平旋輪相對芯軸的安裝角為90°。

20、作為本發(fā)明的進(jìn)一步優(yōu)選技術(shù)方案,所述剪切旋輪和平旋輪的數(shù)量均為兩個(gè)。

21、作為本發(fā)明的進(jìn)一步優(yōu)選技術(shù)方案,步驟s2中,芯軸轉(zhuǎn)速為30~90rpm,剪切旋輪進(jìn)給速度為0.1~1.5mm/s。

22、作為本發(fā)明的進(jìn)一步優(yōu)選技術(shù)方案,步驟s3中,平旋輪進(jìn)給速度為0.1~2.5mm/s。

23、與現(xiàn)有技術(shù)相比,所取得的有益效果是:

24、1、本發(fā)明提出的一種γ型筋筒形件的整體成形方法,通過兩種旋輪的局部加載使材料處于剪切變形模式為主、鐓擠變形為輔的變形狀態(tài)下,顯著提高了筋高極限;

25、2、本發(fā)明提出的一種γ型筋筒形件的整體成形方法,通過熱場的引入,使組織能夠通過動(dòng)態(tài)回復(fù)作用,發(fā)生位錯(cuò)重排和多邊形化,降低變形抗力,進(jìn)而防止筋部開裂;

26、3、本發(fā)明提出的一種γ型筋筒形件的整體成形方法,設(shè)置的定位套筒、剪切旋輪和平旋輪,結(jié)構(gòu)簡單、易于安裝,且操作方便,提高了工藝的柔性。

技術(shù)特征:

1.一種γ型筋筒形件的整體成形方法,其特征在于,包括以下步驟:

2.根據(jù)權(quán)利要求1所述的γ型筋筒形件的整體成形方法,其特征在于,所述定位套筒的高度小于等于γ型筋的筋高。

3.根據(jù)權(quán)利要求1所述的γ型筋筒形件的整體成形方法,其特征在于,所述筒形件坯料的后端部加工有定位臺階,定位臺階高度s略小于定位套筒上卡槽的高度。

4.根據(jù)權(quán)利要求1所述的γ型筋筒形件的整體成形方法,其特征在于,所述剪切旋輪包括兩者之間夾角為90°的上工作面和下工作面,上、下工作面之間通過過渡圓角連接,該過渡圓角半徑為0.5~1.5mm;和/或,所述剪切旋輪相對芯軸的安裝角為45°。

5.根據(jù)權(quán)利要求1所述的γ型筋筒形件的整體成形方法,其特征在于,所述平旋輪包括兩者之間夾角為90°的右工作面和下工作面,右、下工作面之間通過過渡圓角連接,該過渡圓角半徑為1~5mm;和/或,所述平旋輪相對芯軸的安裝角為90°。

6.根據(jù)權(quán)利要求1所述的γ型筋筒形件的整體成形方法,其特征在于,所述剪切旋輪和平旋輪的數(shù)量均為兩個(gè)。

7.根據(jù)權(quán)利要求1所述的γ型筋筒形件的整體成形方法,其特征在于,步驟s2中,芯軸轉(zhuǎn)速為30~90rpm,剪切旋輪進(jìn)給速度為0.1~1.5mm/s。

8.根據(jù)權(quán)利要求1所述的γ型筋筒形件的整體成形方法,其特征在于,步驟s3中,平旋輪進(jìn)給速度為0.1~2.5mm/s。

技術(shù)總結(jié)

本發(fā)明涉及薄壁零件的塑性加工技術(shù)領(lǐng)域,公開了一種Γ型筋筒形件的整體成形方法,首先通過對筒形件坯料進(jìn)行剪切旋壓,并對剪切形成的筋部采取梯度加熱,制備形成近Γ型筋筒形件;然后利用平旋輪對Γ型筋進(jìn)行軸向整形,最終得到Γ型筋筒形件。本發(fā)明提出的一種Γ型筋筒形件的整體成形方法,該成形方法不僅可顯著提升筋高、抑制開裂,而且便于調(diào)整工藝參數(shù),進(jìn)而實(shí)現(xiàn)Γ型筋筒形件形狀與尺寸的調(diào)控。其通過兩種旋輪的局部加載使材料處于剪切變形模式為主、鐓擠變形為輔的變形狀態(tài)下,顯著提高了筋高極限,其通過熱場的引入,使組織能夠通過動(dòng)態(tài)回復(fù)作用,發(fā)生位錯(cuò)重排和多邊形化,降低變形抗力,進(jìn)而防止筋部開裂。

技術(shù)研發(fā)人員:詹梅,白丹妮,樊曉光,馬飛,高鵬飛,孫闊闊,姚毅

受保護(hù)的技術(shù)使用者:西北工業(yè)大學(xué)

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點(diǎn)贊!