一種導(dǎo)屑順暢深孔鉆的制作方法

本發(fā)明涉及孔加工,具體涉及一種導(dǎo)屑順暢深孔鉆。

背景技術(shù):

1、?深孔鉆是一種專門用于加工深孔的鉆頭,主要分為外排屑和內(nèi)排屑兩類。?深孔鉆的最大缺點是散熱和排屑困難,這在使用過程中需要特別注意。

2、授權(quán)公告號為cn112453502a的中國發(fā)明專利:一種內(nèi)排屑深孔鉆,公開了包括刀片、刀體、楔形部分;楔形部分上沿圓周分布有楔形凸起,其與深孔內(nèi)壁的單邊間隙大于0或等于0毫米;當需要時,深孔鉆的自定心力可以精密調(diào)節(jié);通過定位件、螺桿、支座使楔形凸起的位置或姿態(tài)發(fā)生變化,改變間隙內(nèi)的液膜厚度,從而調(diào)節(jié)液體對楔形輪廓的作用力;具有刀具系統(tǒng)精度高的技術(shù)方案。

3、授權(quán)公告號為cn112743128a的中國發(fā)明專利:一種焊接式bta深孔鉆,公開了包括刀體,刀體上設(shè)置有排屑通道口一、排屑通道口二、排屑通道口三、外刀片、中刀片、內(nèi)刀片和個導(dǎo)向塊,其中,外刀片緊臨排屑通道口一,中刀片緊臨排屑通道口,內(nèi)刀片緊臨排屑通道口,刀體上的外刀片、中刀片、內(nèi)刀片錯位分布,外圓上的外刀片與兩個導(dǎo)向塊的分布接近等分,具有能夠通過三個排屑通道口避免了鐵屑相互纏繞,避免堵屑的技術(shù)方案;

4、授權(quán)公告號為cn102489752a的中國發(fā)明專利:一種深孔鉆頭,公開了由刀柄、刀桿和刃部構(gòu)成,刀桿上設(shè)置有排屑通道,刃部包括至少兩個切削刃,每個切削刃上至少設(shè)置一個分屑槽;分屑槽沿以刀桿軸線為中心的不同圓周設(shè)置且各分屑槽可掃過的環(huán)面無重疊,具有能夠?qū)⒐ぜ男枨邢鞑糠址指畛蓪挾刃∮谂判纪ǖ纼?nèi)徑的多條切屑排出的技術(shù)方案,易于排屑;

5、上述發(fā)明專利針對深孔鉆進行孔加工的精度與排屑順暢度進行了改進,上述發(fā)明專利一種焊接式bta深孔鉆中,避免堵屑的方式為避免鐵屑相互纏繞,在現(xiàn)場加工時的確存在呈螺旋狀的切屑,相互纏繞并壓縮堆積,進而與排屑通道壁產(chǎn)生大摩擦力而堵塞,導(dǎo)致切削液無法有效將切屑排出的現(xiàn)象,造成切屑相互纏繞并壓縮堆積的原因是,螺旋狀切屑的易壓縮、易擺動性,切屑越薄,則越容易產(chǎn)生堵塞現(xiàn)象;此方案需要開設(shè)三個排屑通道,深孔鉆頭自身的生產(chǎn)成本大;

6、在現(xiàn)有技術(shù)中,將深孔鉆的外刀片設(shè)計的比內(nèi)刀片與中刀片要寬,這樣能夠更好地定心,提高孔加工過程中的穩(wěn)定性,而外刀片切削出的具有大寬度的螺旋切屑,質(zhì)量大,不易于被切削液沖出,也是孔加工過程中產(chǎn)生堵塞的重要原因;所以本領(lǐng)域亟需一種導(dǎo)屑順暢深孔鉆,來解決現(xiàn)有技術(shù)的深孔鉆,無法利用簡單結(jié)構(gòu)實現(xiàn)排屑順暢的技術(shù)問題。

技術(shù)實現(xiàn)思路

1、本發(fā)明的目的是提供一種導(dǎo)屑順暢深孔鉆,以解決現(xiàn)有技術(shù)的深孔鉆,無法利用簡單結(jié)構(gòu)實現(xiàn)排屑順暢的技術(shù)問題。

2、為了實現(xiàn)上述目的,本發(fā)明提供如下技術(shù)方案:

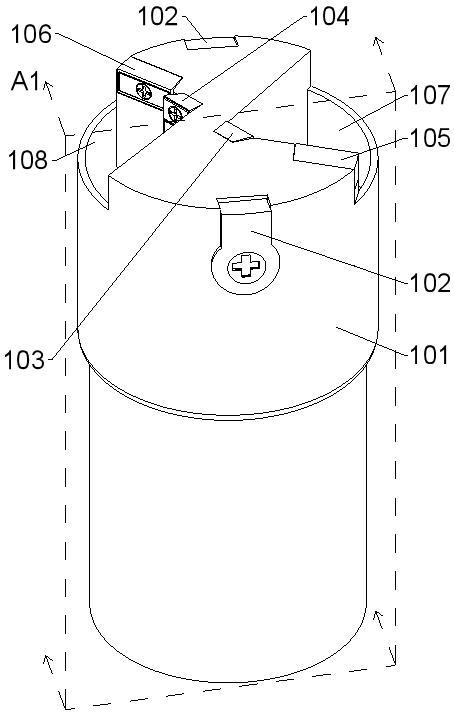

3、導(dǎo)屑順暢深孔鉆,包括深孔鉆頭主體,以及安裝在深孔鉆頭主體切削端部側(cè)壁上的導(dǎo)向條,深孔鉆還包括設(shè)置在深孔鉆頭主體內(nèi)部的排屑通道,深孔鉆頭主體的切削端部呈等距環(huán)形陣列開設(shè)有第一排屑槽、第二排屑槽,第一排屑槽與第二排屑槽分別連通排屑通道;第一排屑槽側(cè)壁頂端固定安裝有內(nèi)刀片與第一外刀片,第二排屑槽側(cè)壁頂端固定安裝有中刀片與第二外刀片;第一外刀片的切削刃與第二外刀片的切削刃,二者之間以深孔鉆頭主體軸線為軸,呈等距環(huán)形陣列分布,使孔加工時,深孔鉆不易發(fā)生偏心震動;內(nèi)刀片進行孔加工的內(nèi)圈切削,中刀片進行孔加工的中圈切削,第一外刀片與第二外刀片的切削軌跡重合,共同進行孔加工的外圈切削;

4、進行孔加工時,內(nèi)刀片能夠切削出第一螺旋窄切屑,第一外刀片能夠切削出第一螺旋寬切屑,中刀片能夠切削出第二螺旋窄切屑,第二外刀片能夠切削出第二螺旋寬切屑;第一螺旋窄切屑與第二螺旋窄切屑的厚度均為h,第一螺旋寬切屑與第二螺旋寬切屑的厚度之和為h;

5、第二外刀片的切削刃突出于深孔鉆頭主體端面的高度s1≥第一外刀片的切削刃突出于深孔鉆頭主體端面的高度s2;高度差s3=s1-s2,h/2>s3;

6、所述第一外刀片與第二外刀片的切削刃長度均為l,l>中刀片的切削刃長度,l>內(nèi)刀片的切削刃長度;

7、所述深孔鉆為內(nèi)排屑式深孔鉆,有切削液在排屑通道內(nèi)部,持續(xù)從靠近第一排屑槽與第二排屑槽一端,向遠離第一排屑槽與第二排屑槽一端流動,將第一螺旋寬切屑、第一螺旋窄切屑、第二螺旋寬切屑、第二螺旋窄切屑、碎屑向外界攜帶;

8、采用上述技術(shù)方案,在穩(wěn)定的孔加工螺旋推進效率下,第一螺旋寬切屑與第二螺旋寬切屑的寬度大于第一螺旋窄切屑與第二螺旋窄切屑的寬度,第一螺旋寬切屑與第二螺旋寬切屑的厚度小于第一螺旋窄切屑與第二螺旋窄切屑的厚度;第一螺旋寬切屑與第一螺旋窄切屑為第一切屑組,從第一排屑槽進入排屑通道,第二螺旋寬切屑與第二螺旋窄切屑為第二切屑組,從第二排屑槽進入排屑通道,第一螺旋寬切屑、第一螺旋窄切屑、第二螺旋寬切屑、第二螺旋窄切屑之間不可避免的在排屑通道內(nèi)部產(chǎn)生纏繞;第一螺旋寬切屑與第二螺旋寬切屑受切削液沖擊的受力面積大、質(zhì)量輕,排出排屑通道的動力充足,但因為厚度小,具有易于形變堆積的缺點;而第一螺旋窄切屑與第二螺旋窄切屑受切削液沖擊的受力面積小,想要持續(xù)且順利排出排屑通道,對切削液的流動速度要求高,但因為厚度大,所以具有自身支撐力好、不易堆積形變的優(yōu)點;第一螺旋寬切屑或第二螺旋寬切屑,與第一螺旋窄切屑或第二螺旋窄切屑產(chǎn)生纏繞時,能夠相互影響,第一螺旋窄切屑或第二螺旋窄切屑能夠利用第一螺旋寬切屑或第二螺旋寬切屑的充足動力,被切削液沖洗至外界,第一螺旋寬切屑或第二螺旋寬切屑能夠利用第一螺旋窄切屑或第二螺旋窄切屑的優(yōu)良支撐性能,使自身也不易形變堆積;采用上述方案能夠降低切屑堵塞的風險,且能夠降低切削液流通速度的標準,具有節(jié)能效果。現(xiàn)有技術(shù)中,連續(xù)的螺旋切屑產(chǎn)生斷裂,是孔加工的常見現(xiàn)象,而斷裂后的螺旋切屑更易于產(chǎn)生堆積堵塞,采用上述技術(shù)方案,利用切屑之間的纏繞效果,能夠使斷裂的切屑與未斷裂的切屑纏繞關(guān)聯(lián),未斷裂的切屑對斷裂的切屑有向外界的攜帶作用,同時具有支撐作用,能夠有效避免堆積堵塞現(xiàn)象的產(chǎn)生。

9、作為優(yōu)選方案,所述深孔鉆還包括套設(shè)在深孔鉆頭主體外側(cè)壁上的外套筒刀桿,外套筒刀桿內(nèi)側(cè)壁與深孔鉆頭主體外側(cè)壁之間設(shè)置有切削液流通夾層,外界切削液供給系統(tǒng)向切削液流通夾層內(nèi)輸入切削液,切削液沿著深孔鉆頭主體外側(cè)壁流動至第一排屑槽與第二排屑槽區(qū)域,并從第一排屑槽與第二排屑槽流動進入排屑通道內(nèi)部,將第一螺旋寬切屑、第一螺旋窄切屑、第二螺旋寬切屑、第二螺旋窄切屑、碎屑,從排屑通道內(nèi)部向外界沖洗出;切屑的基礎(chǔ)排出方式為現(xiàn)有技術(shù),在此不做過多贅述。

10、作為優(yōu)選方案,所述排屑通道設(shè)置有兩個,第一排屑槽與第二排屑槽分別連通一個排屑通道,第一切屑組與第二切屑組分別從不同的排屑通道排出;

11、采用上述方案,能夠避免多條切屑的相互纏繞,使第一切屑組與第二切屑組分隔開,在具有切屑間相互支撐、相互推動優(yōu)點的前提下,避免產(chǎn)生第一螺旋窄切屑與第二螺旋窄切屑纏繞、第一螺旋寬切屑與第二螺旋寬切屑纏繞,避免無效纏繞。

12、作為優(yōu)選方案,所述第二螺旋寬切屑的外徑大于第二螺旋窄切屑的外徑,所述第一螺旋寬切屑的外徑大于第一螺旋窄切屑的外徑;所述排屑通道的孔徑,為第一螺旋寬切屑外徑或第二螺旋寬切屑外徑的1.3-1.5倍,能夠使切屑有效獲得切削液的推動力,且相比較只有一個排屑通道的方案,排屑通道孔徑小了,使切屑之間易于纏繞,提高切屑間相互支撐與推進的效果。

13、作為優(yōu)選方案,所述第二排屑槽與排屑通道的銜接處為光滑的過度面,所述第一排屑槽與排屑通道的銜接處為光滑的過度面,能夠使切屑順滑進入排屑通道。

14、作為優(yōu)選方案,3l/4>中刀片的切削刃長度>l/2,3l/4>內(nèi)刀片的切削刃長度>l/2,使孔加工更順暢。

15、作為優(yōu)選方案,s3=0。

16、深孔加工方法,采用導(dǎo)屑順暢深孔鉆,進行工件的孔加工;開孔過程中,深孔鉆頭主體向開孔方向,做等螺距的螺旋推進,深孔鉆頭主體上一點的螺旋軌跡的螺距為s,s=h。

17、本發(fā)明具有以下有益效果:1、本方案能夠利用孔加工過程中,產(chǎn)生的螺旋切屑自身特質(zhì),來避免堵塞現(xiàn)象的產(chǎn)生,使排屑順暢。

18、2、本方案將深孔鉆中的外刀片,拆分為兩個模塊,將現(xiàn)有技術(shù)中需要一個外刀片切出的切屑厚度,分攤給兩個刀片,使孔加工更順滑,刀片不易磨損。

19、3、現(xiàn)有技術(shù)中,切屑寬度接近,本方案能夠產(chǎn)出特殊形狀的切屑,將切屑纏繞的劣勢轉(zhuǎn)化為優(yōu)勢,且能夠使斷裂的切屑,借助未斷裂的切屑的纏繞與支撐排出外界,使排屑順暢。

20、4、本方案設(shè)計有將兩個寬切屑分別從兩個排屑通道排出的細化方案,能夠避免無效纏繞,使排屑順暢。

21、5、本方案結(jié)構(gòu)簡單,與現(xiàn)有技術(shù)中基礎(chǔ)款的深孔鉆相比,結(jié)構(gòu)上無大的變化,便于生產(chǎn)。

- 還沒有人留言評論。精彩留言會獲得點贊!