無(wú)取向電工鋼板及其制造方法與流程

本發(fā)明涉及一種無(wú)取向電工鋼板及其制造方法,更具體地,涉及一種高效率的無(wú)取向電工鋼板及其制造方法。

背景技術(shù):

1、電工鋼板根據(jù)其磁性能可以分類為取向電工鋼板和無(wú)取向電工鋼板。取向電工鋼板特別是在鋼板的軋制方向上表現(xiàn)出優(yōu)異的磁性能,因?yàn)樗鼈儽恢圃斐梢子谘剀堉品较虼呕虼舜蠖嘤米饕蟮丸F損和高磁導(dǎo)率的大型、中型和小型變壓器的芯部。另一方面,無(wú)取向電工鋼板無(wú)論鋼板的方向如何都具有均勻的磁性能,因此通常用作小型電機(jī)、小型電力變壓器、穩(wěn)定器等的芯部材料。

2、相關(guān)技術(shù)包括韓國(guó)專利公布no.2015-0001467a。

技術(shù)實(shí)現(xiàn)思路

1、技術(shù)問題

2、本發(fā)明提供一種高效率的無(wú)取向電工鋼板及其制造方法。

3、然而,以上描述只是示例,本發(fā)明的范圍不限于此。

4、技術(shù)方案

5、根據(jù)本發(fā)明的一個(gè)方面,提供一種無(wú)取向電工鋼板,其包含:2.8重量%至3.8重量%的硅(si)、0.2重量%至0.5重量%的錳(mn)、0.5重量%至1.5重量%的鋁(al)、大于0重量%且不超過0.003重量%的碳(c)、大于0重量%且不超過0.015重量%的磷(p)、大于0重量%且不超過0.003重量%的硫(s)、大于0重量%且不超過0.003重量%的氮(n)、大于0重量%且不超過0.003重量%的鈦(ti),以及余量的鐵(fe)和其他不可避免的雜質(zhì);其中,在構(gòu)成所述無(wú)取向電工鋼板的微觀結(jié)構(gòu)的次生相顆粒中,平均直徑為1.0微米或更大的次生相顆粒的體積分?jǐn)?shù)為60%或更多,其中,所述無(wú)取向電工鋼板的鐵損(w10/400)為12.0w/kg或更小。

6、在構(gòu)成微觀結(jié)構(gòu)的次生相顆粒中,平均直徑為等于或大于1.0微米且小于2.0微米的次生相顆粒的體積分?jǐn)?shù)可以為20%或更多,并且平均直徑為2.0微米或更大的次生相顆粒的體積分?jǐn)?shù)為38%或更多。

7、次生相顆粒可以包括析出物顆粒和夾雜物顆粒。

8、微觀結(jié)構(gòu)可以具有80微米至160微米的平均晶粒尺寸。

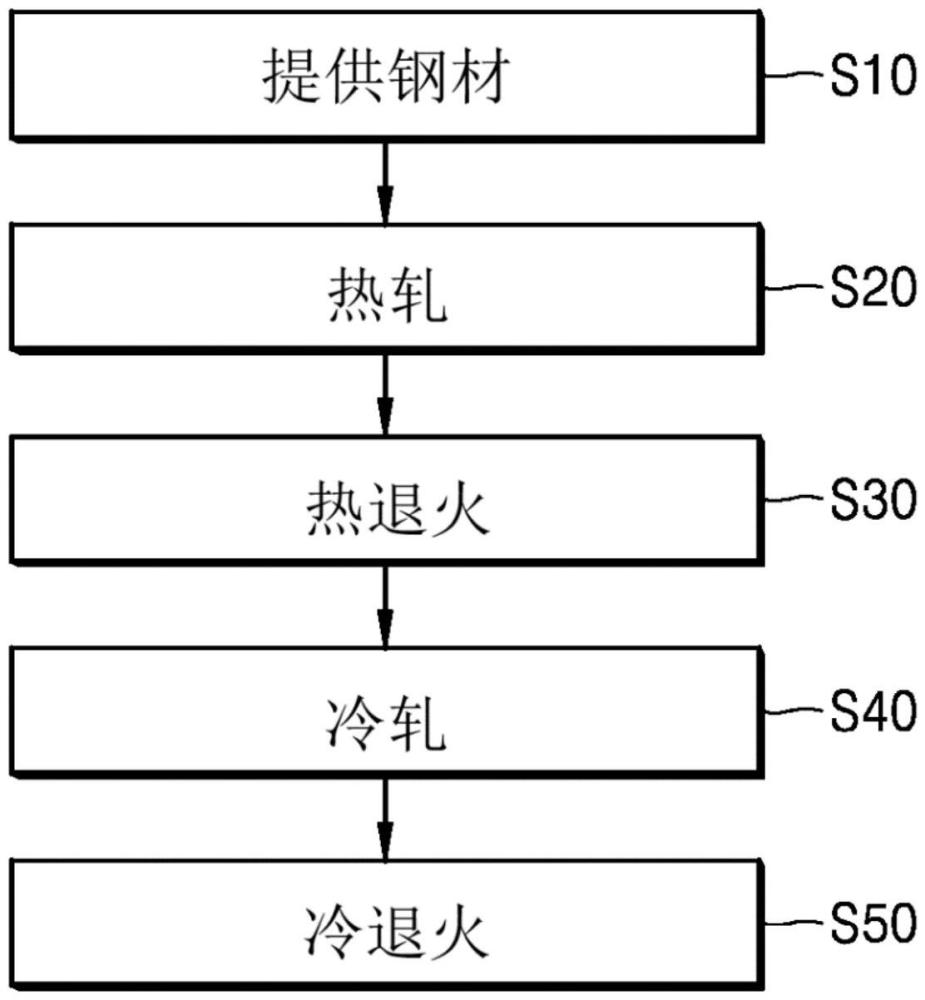

9、根據(jù)本發(fā)明的另一方面,提供一種制造無(wú)取向電工鋼板的方法,該方法包括:提供一種鋼材,所述鋼材包含:2.8重量%至3.8重量%的硅(si)、0.2重量%至0.5重量%的錳(mn)、0.5重量%至1.5重量%的鋁(al)、大于0重量%且不超過0.003重量%的碳(c)、大于0重量%且不超過0.015重量%的磷(p)、大于0重量%且不超過0.003重量%的硫(s)、大于0重量%且不超過0.003重量%的氮(n)、大于0重量%且不超過0.003重量%的鈦(ti),以及余量的鐵(fe)和其他不可避免的雜質(zhì);對(duì)鋼材進(jìn)行熱軋;對(duì)熱軋后的鋼材進(jìn)行初次退火;對(duì)初次退火后的鋼材進(jìn)行冷軋;以及對(duì)冷軋后的鋼材進(jìn)行二次退火;其中,熱軋包括熱軋之后在500℃至700℃的卷繞溫度(ct)下進(jìn)行卷繞,初次退火包括在940℃至1110℃下進(jìn)行退火,二次退火包括在900℃至1100℃下進(jìn)行退火。

10、熱軋可以在1110℃至1150℃的板坯再加熱溫度(srt)和800℃至900℃的精軋出口溫度(fdt)的條件下進(jìn)行。

11、熱軋后的鋼材的厚度可以為1.6毫米至2.6毫米,冷軋后的鋼材的厚度可以為0.35毫米或更小。

12、在進(jìn)行二次退火之后,在構(gòu)成無(wú)取向電工鋼板的微觀結(jié)構(gòu)的次生相顆粒中,平均直徑為1.0微米或更大的次生相顆粒的體積分?jǐn)?shù)可以為60%或更多。

13、有益效果

14、根據(jù)本發(fā)明的實(shí)施方案,可以提供一種高效率的無(wú)取向電工鋼板及其制造方法。

15、然而,本發(fā)明的范圍不限于上述效果。

技術(shù)特征:

1.一種無(wú)取向電工鋼板,其包含:2.8重量%至3.8重量%的硅(si)、0.2重量%至0.5重量%的錳(mn)、0.5重量%至1.5重量%的鋁(al)、大于0重量%且不超過0.003重量%的碳(c)、大于0重量%且不超過0.015重量%的磷(p)、大于0重量%且不超過0.003重量%的硫(s)、大于0重量%且不超過0.003重量%的氮(n)、大于0重量%且不超過0.003重量%的鈦(ti),以及余量的鐵(fe)和其他不可避免的雜質(zhì);

2.根據(jù)權(quán)利要求1所述的無(wú)取向電工鋼板,其中,在構(gòu)成微觀結(jié)構(gòu)的次生相顆粒中,平均直徑為等于或大于1.0微米且小于2.0微米的次生相顆粒的體積分?jǐn)?shù)為20%或更多,并且平均直徑為2.0微米或更大的次生相顆粒的體積分?jǐn)?shù)為38%或更多。

3.根據(jù)權(quán)利要求1所述的無(wú)取向電工鋼板,其中,所述次生相顆粒包括析出物顆粒和夾雜物顆粒。

4.根據(jù)權(quán)利要求1所述的無(wú)取向電工鋼板,其中,所述微觀結(jié)構(gòu)具有80微米至160微米的平均晶粒尺寸。

5.一種制造無(wú)取向電工鋼板的方法,所述方法包括:

6.根據(jù)權(quán)利要求5所述的方法,其中,熱軋?jiān)?110℃至1150℃的板坯再加熱溫度(srt)和800℃至900℃的精軋出口溫度(fdt)的條件下進(jìn)行。

7.根據(jù)權(quán)利要求5所述的方法,其中,熱軋后的鋼材的厚度為1.6毫米至2.6毫米,冷軋后的鋼材的厚度為0.35毫米或更小。

8.根據(jù)權(quán)利要求5所述的方法,其中,在進(jìn)行二次退火后,在構(gòu)成無(wú)取向電工鋼板的微觀結(jié)構(gòu)的次生相顆粒中,平均直徑為1.0微米或更大的次生相顆粒的體積分?jǐn)?shù)為60%或更多。

技術(shù)總結(jié)

本發(fā)明提供一種無(wú)取向電工鋼板,其包含:2.8重量%至3.8重量%的硅(Si)、0.2重量%至0.5重量%的錳(Mn)、0.5重量%至1.5重量%的鋁(Al)、0重量%至0.003重量%(排除0)的碳(C)、0重量%至0.015重量%(排除0)的磷(P)、0重量%至0.003重量%(排除0)的硫(S)、0重量%至0.003重量%(排除0)的氮(N)、0重量%至0.003重量%(排除0)的鈦(Ti),以及余量的鐵(Fe)和其他不可避免的雜質(zhì);其中,在構(gòu)成微觀結(jié)構(gòu)的次生相顆粒中,平均直徑為至少1.0微米的次生相顆粒的體積分?jǐn)?shù)為至少60%,所述無(wú)取向電工鋼板的鐵損(W<subgt;10/400</subgt;)為至多12.0W/kg。

技術(shù)研發(fā)人員:安用根,姜春求,申京植,樸根浩

受保護(hù)的技術(shù)使用者:現(xiàn)代制鐵株式會(huì)社

技術(shù)研發(fā)日:

技術(shù)公布日:2025/3/10

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!