一種超細金剛石復合片及其制作方法與流程

本發明涉及超硬復合材料,尤其是涉及一種超細金剛石復合片及其制作方法。

背景技術:

1、金剛石復合片,又稱金剛石與硬質合金復合材料,其是金剛石微粉與硬質合金襯底在高溫高壓下合成。這種材料具有金剛石的硬度與耐磨性,又由于硬質合金襯底的存在而具有優越的耐沖擊性,是一種優良的復合材料。它被廣泛地應用于制造石油鉆頭、地質鉆頭和切削工具。金剛石復合片中金剛石的晶粒尺寸對產品性能有著重要的影響,其晶粒越小,其沖擊韌性越好,同時可以兼具硬度、耐磨性,特別適合對材料的精密/超精密加工。例如晶粒尺寸小于1μm、顯微結構均勻的金剛石聚晶在做切削工具或拉絲模時具有優異的性能;

2、然而,現有技術的超細金剛石復合片在制備過程中存在:

3、1.顆粒分布不均勻:傳統方法中金剛石顆粒往往分布不均勻,導致復合片表面硬度和耐磨性不穩定。

4、2.界面結合力不足:在傳統高溫高壓燒結過程中,金剛石顆粒和基體的結合力較弱,易出現剝離,影響耐沖擊性。

5、為此,提出一種超細金剛石復合片及其制作方法。

技術實現思路

1、本發明的目的在于提供一種超細金剛石復合片及其制作方法,通過改進金剛石顆粒分布、優化燒結工藝及添加復合增強材料,提升復合片的硬度、耐磨性和結合強度,以解決上述背景技術中提出的問題。

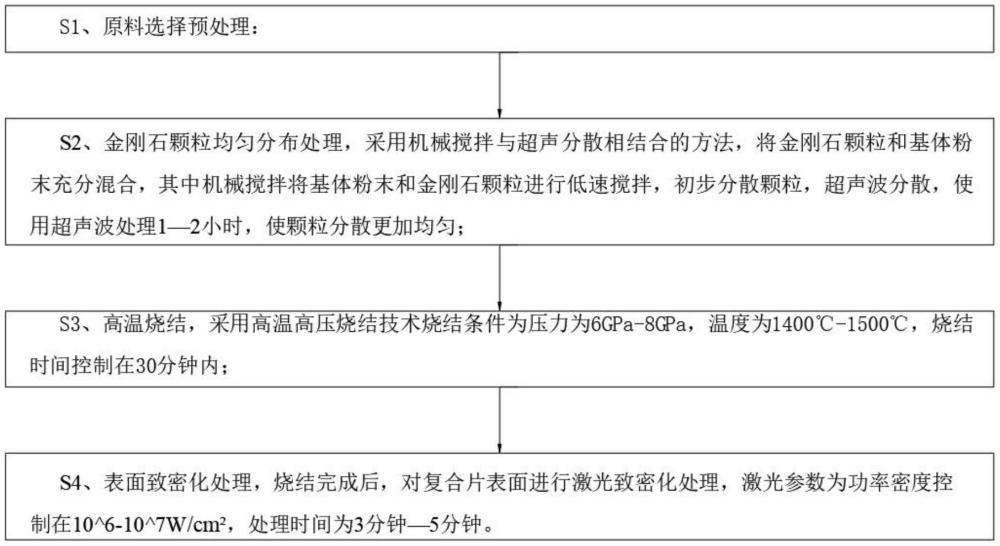

2、為實現上述目的,本發明提供如下技術方案:一種超細金剛石復合片的制作方法,其特征在于:包括如下步驟:

3、s1、原料選擇預處理:

4、金剛石顆粒:選擇粒徑在0.1μm-1μm的高純度金剛石粉末;

5、基體材料:采用硬質合金,如鈷基合金作為基體;

6、增強材料:加入納米級陶瓷顆粒,如氮化硅、氧化鋁作為增強材料,填補基體與金剛石顆粒間的空隙,增加材料致密性;

7、s2、金剛石顆粒均勻分布處理,采用機械攪拌與超聲分散相結合的方法,將金剛石顆粒和基體粉末充分混合,其中機械攪拌將基體粉末和金剛石顆粒進行低速攪拌,初步分散顆粒,超聲波分散,使用超聲波處理1—2小時,使顆粒分散更加均勻;

8、s3、高溫燒結,采用高溫高壓燒結技術燒結條件為壓力為6gpa-8gpa,溫度為1400℃-1500℃,燒結時間控制在30分鐘內,燒結過程中內置擴散模型,通過擴散模型計算燒結溫度、壓力和燒結時間的關系,獲得最佳的結合強度;

9、擴散模型公式為:

10、

11、其中:d為擴散系數,d0為預因子,q為激活能,r為氣體常數,t為燒結溫度,通過調整溫度t和壓力參數,控制基體材料的擴散速率,影響顆粒間的結合強度;

12、s4、表面致密化處理,燒結完成后,對復合片表面進行激光致密化處理,激光參數為功率密度控制在10^6-10^7w/cm2,處理時間為3分鐘—5分鐘。

13、優選的,所述s3、高溫燒結步驟中,還采用分級燒結策略,分級燒結策略包括三階段升溫策略,使金剛石顆粒和基體材料在緩和的溫度梯度中逐步實現穩定結合;

14、第一階段:初步升溫至1400℃,保溫時間5分鐘,溫度低于石墨化點,使基體粉末顆粒間產生輕微熔合,提高材料的致密性,為后續升溫提供穩定的基底;

15、第二階段:進一步升溫至1450℃,保溫時間10分鐘,此階段提升了金剛石顆粒和基體材料的結合效果,同時控制溫度在石墨化臨界點以下;

16、第三階段:升溫至1500℃并短暫保溫3分鐘,確保基體完全燒結,同時通過低溫高壓防止顆粒表面氧化和界面石墨化。

17、優選的,所述分級燒結策略中還包括加熱路徑優化采用非線性升溫曲線,使升溫速率在低溫段較快,而在高溫段逐漸放緩,減少顆粒間的熱應力;

18、非線性升溫公式:

19、

20、其中:t(t)為時間t時的溫度,tinit為起始溫度,tfinal為目標溫度,ttotal為總加熱時間,α為加熱速率控制指數,取值大于1可放緩高溫段的升溫速度。

21、優選的,所述加熱路徑優化中還包括控制升溫速率,控制升溫速率包括溫度與擴散速率控制以及升溫速率自適應控制;

22、其中擴散速率公式為:

23、

24、其中:d為擴散系數,d0為擴散的預因子q為擴散的活化能,r為氣體常數,t為當前溫度;

25、所述升溫速率自適應控制,通過溫度傳感器和控制系統實時反饋燒結過程中的溫度變化,采用自適應控制算法實時調整升溫速率,以維持溫度變化的穩定性;

26、自適應控制公式:

27、srate(t+1)=srate(t)-η(tactual-ttarget)

28、其中:srate(t+1)為下一時刻的升溫速率η為調節系數,tactual為當前實際溫度,ttarget為目標溫度。

29、優選的,所述分級燒結策略中的三階段升溫策略引入多次保溫階段在升溫過程中的不同溫度階段設定保溫區間,使材料內的熱量分布均勻;

30、在每個階段的目標溫度點保持恒溫,使基體和金剛石顆粒充分擴散和融合保溫階段公式thold=constant,在保溫時間內保持恒定溫度thold,確保材料均勻受熱;

31、在分級燒結中,延長保溫時間,促使金剛石顆粒的遷移距離達到最佳值,通過計算擴散距離,可以確定最優保溫時間;

32、擴散距離公式:

33、

34、其中:l為擴散距離,d為擴散系數,thold為保溫時間,選擇合適的保溫時間thold使擴散距離l達到要求。

35、優選的,所述分級燒結中進一步分級燒結氣氛優化,利用惰性氣體保護,在燒結環境中引入惰性氣體,通過保護氣氛公式保證金剛石顆粒的穩定性;

36、保護氣氛控制公式:

37、

38、其中:cinert為惰性氣體濃度,vinert為惰性氣體的流入量,vchamber為燒結爐的容積,在高溫階段保持惰性氣體濃度在95%以上。

39、優選的,所述分級燒結氣氛優化中進一步引入氣氛壓力控制,根據分級燒結中的不同階段動態調整燒結腔體的壓力;

40、氣氛壓力聯動公式:

41、pinert(t)=p0+α·t(t)

42、其中:pinert(t)為惰性氣體壓力,p0為初始壓力t(t)為時間t時的溫度,α為調節參數。

43、優選的,所述s4、表面致密化處理步驟中采用多步激光掃描過程;

44、其中多步激光掃描過程包括:

45、第一次掃描:低功率快速掃描,對表面微小孔隙進行初步填補;

46、第二次掃描:適中功率緩慢掃描,進一步消除表面微孔并提高致密性;

47、第三次掃描:高功率精細掃描,形成致密光滑的表層;

48、激光功率和掃描速度公式:

49、einput=p·tscan

50、其中:einput為輸入能量,p為激光功率,tscan為掃描時間。

51、優選的,所述s4、表面致密化處理步驟中包括使用氬氣等離子體在致密化前對表面進行預處理,清除表面氧化物并活化表層,在激光致密化處理后,進行氮氣等離子體鈍化,使表面形成氮化層;

52、等離子體活化公式:

53、

54、其中:dplasma為等離子體處理后的擴散系數,ea為活化能,k為玻耳茲曼常數,t為溫度。

55、一種超細金剛石復合片,包括如下配比:

56、超細金剛石顆粒:50%~70%,粒徑:0.1μm-1μm;

57、鈷基合金粉末:20%~30%;

58、增強材料:5%~10%;

59、界面結合劑:2%~5%;

60、分散劑:適量。

61、與現有技術相比,本發明的有益效果是:

62、1.均勻性提升:采用機械攪拌、超聲分散和靜電分散相結合,顯著提高了金剛石顆粒在基體中的分布均勻性。

63、2.界面結合力增強:添加界面結合劑和分級燒結技術,有效增強了金剛石顆粒和基體的結合強度,避免了剝離和脫落問題。

64、3.石墨化傾向減少:低溫高壓燒結工藝在氬氣保護下進行,有效減少了金剛石顆粒的石墨化傾向。

65、4.表面硬度和耐磨性提升:表面激光致密化與等離子體涂層相結合,顯著提高了復合片的表面硬度和耐磨性,延長了使用壽命;

66、5.顆粒結構的穩定性:通過惰性氣體保護和分級升溫路徑,避免顆粒石墨化和界面劣化,保持材料的高硬度。

67、6.界面結合力提升:多次保溫策略和自適應升溫速率控制,使顆粒之間的結合力增強,有效提升復合片的抗沖擊性。

68、7.致密化效果提升:引入保溫階段和優化擴散距離控制,確保燒結后復合片的內部結構致密均勻,提升復合片的耐磨性。

- 還沒有人留言評論。精彩留言會獲得點贊!